埕岛油田海洋工程优化与创新

刘锦昆,刘真,蒋习民

中石化石油工程设计有限公司,山东东营257026

埕岛油田海洋工程优化与创新

刘锦昆,刘真,蒋习民

中石化石油工程设计有限公司,山东东营257026

随着胜利海上埕岛油田勘探开发规模的不断扩大,现有海上油气输送能力、注水能力、供电能力等已不能满足油田增油上产的需要,因此实施了埕岛油田开发调整工程。文章结合胜利海上油田设施现状及施工装备、钻采技术的发展,介绍了埕岛油田开发调整的海洋工程建设模式及整体优化的思路和措施,包括对海底管网布局进行综合优化调整,井组平台采用导管架式固定采修一体化平台,中心平台采用海上整体浮式安装技术。这些优化和创新技术的应用,为埕岛油田开发调整工程的顺利实施提供了保障。

海洋工程;开发调整;海底管网;井组平台;中心平台;优化

1 概述

埕岛油田发现于1988年,位于渤海湾南部水深3.0~20.0 m海域,1992年试产,1993年利用天然能量开发,2000年转入注水开发。至2013年底,埕岛油田主要工程设施见表1。

随着埕岛油田勘探开发规模不断扩大,在产能大踏步上升的同时,现有海上油气输送能力、注水能力、供电能力等已不能满足油田增油上产需要。因此“十一五”初开始实施海上油田开发调整工程,主体区域及西北新区新增油井231口、水井81口,新增年产油能力247万t。结合目前海上油田设施现状及施工、钻采装备技术,分步实施,连续4年原油产量稳步上升,至2013年原油产量达到290万t。本文介绍了埕岛油田开发调整工程的海洋工程规划和建设采用的优化和创新技术。

表1 埕岛油田主要工程设施

2 现有海上设施主要矛盾

2.1 平台分布点散面广

埕岛油田建设之初,受海上钻修井、海上施工等装备和能力的限制,井组卫星平台井口数量在3~9口[1]。该型式井组平台修井作业依靠外来修井船进行,工艺简单、安装方便,投产快。但平均每座井组平台仅布置6口井,规模小、数量多,周围海底管网电缆密集,给新建海底管道及平台位置优选带来很大难度,也给修井船和钻井船就位带来较大风险。

2.2 油气输送能力不足

埕岛油田早期采用滚动开发模式进行开发,海底管网集输半径大、分支多。目前有分别以中心一号平台和中心二号平台为中心的共6条海底集输线路,具体情况见表2。

表2 埕岛油田主体区域集输管网线路

从表2可以看出,埕岛油田主体区域半数海底集输管网末端回压高,输送能力达到饱和,不能满足开发调整的要求。

2.3 海上注水滞后

海上注水总体滞后,主力层馆陶组压降3.0 MPa左右,地层压降大,现有注水水源供给缺口大,矛盾突出。

2.4 海上修井作业紧张

埕岛油田共有作业平台5艘,年修井作业能力98口,而常规平台上不带修井作业,海上将近360口井均要依托这些作业平台进行修井作业,工作量大。

2.5 海底地质灾害发育

埕岛油田由于其特殊的地理位置,所在海域内发育多种地质灾害[2],使得海底管道裸露、悬空现象较普遍,给海底管道安全运行带来威胁。

2.6 新老设施使用寿命不匹配

海上油田开发早期受到诸多条件限制,平台和海底管道建设标准偏低,再加上多年滚动开发,造成新老平台、海底管道等设施寿命匹配矛盾突出。

3 海洋工程优化与创新

3.1 海洋工程建设模式及整体优化

埕岛油田开发调整工程的海洋工程建设,贯彻海洋工程、地面工程、油藏工程、钻采工程相结合的一体化思想,采用“多井口井组卫星平台+海底管道+中心平台+陆上处理站”的建设模式,其主要优点:

(1)优化外围井组卫星平台和海底管道数量,减少工程量,降低风险。

(2)充分依托和利用现有海上和陆上生产系统,降低工程投资。

(3)平台与平台、平台与陆地之间通过海底管道、电缆相连,保证油田连续生产。

(4)便于整体规划和分步实施,先形成骨干工程,然后逐渐完善和扩充。

3.1.1 海洋工程与油藏、钻采工程相结合

埕岛油田井口平台上均不设平台钻机,依靠外来钻井平台打井。原有钻井平台建造年份早,每次移位最多打9口井,目前“胜利十号”钻井平台作业水深50 m,一次就位最多能打30口井,因此开发调整中每座井组平台尽可能采用多井口布置,以减少井组平台的数量。

按新增312口调整井计算,如采用常规9井式布置,则需要35座井组卫星平台;当采用多井口模式后,总平台数降至17座,效果显著。总平台数量的优化,也减少了海底管道及电缆的数量,降低了海上生产安全风险。

3.1.2 海洋工程与陆上设施相结合

(1)海上采出液初期全液上岸,后期低含水油上岸。海上采出液的处理方法有全液上岸、低含水上岸,本文采用“初期全液上岸,后期低含水上岸”的方案,从海上和陆上的建设规模、工程投资和运行费用等方面对三种处理方式进行了对比,见表3。

表3 埕岛油田开发调整中海上采出液处理方式对比

“初期全液、后期低含水上岸”的方式充分依托现有海上和陆上设施能力,新建中心三号平台初期仅进行气液分离,液体全部通过新建DN450 mm海底管道输送到岸上海三站处理,天然气通过现有中心二号平台外输上岸。后期含水达到80%后在中心三号平台初步分离到含水62%再输送上岸。中心三号来液汇同中心一号和中心二号来液,在海三站集中脱水后,低含水原油外输到海四联合站进行进一步脱水处理。该处理方式减少了海上污水处理规模,降低了工程投资。

(2)陆上污水通过海底管道向海上回注。针对海上注水水源缺口,将陆上海三站分出的污水和陆上桩西油田补充的产出水通过DN550 mm海底输水管道从陆上输送至海上中心平台增压回注。将陆上油田污水处理后回注到海上油田,解决了海上注水水源缺口问题,缓解了陆上污水外排的压力。

3.1.3 海洋工程与现有海上设施相结合

(1)充分依托和利用老区已建平台设施。充分依托和利用老区已建平台设施调整井位坐标,尽可能将海底管道输送方式改为栈桥连接,为输油、注水后期维护管理提供了便利。如:CB11N采修一体化平台与原CB11H平台距离由300 m优化为110 m,CB11N与CB11H直接通过栈桥连接。

(2)依托现有平台外扩。依托现有平台进行外扩时新井组平台仅需要建设井口平台与原有平台的连接,利用老平台生产设施进行生产。如:CB11K平台扩建6井式井口平台,KD48平台扩建12井式井口平台。

3.1.4 海洋工程与海洋环境条件相结合

埕岛油田所在海域有灾害性地质发育,海洋工程设施布置尽可能避开严重的海底地质灾害区。通过对埕岛油田现有地质调查资料进行分析研究,建立了埕岛油田海底地质灾害区划[3],用于指导海底管道、电缆及平台的布置。

3.1.5 海底管网的总体优化

经过多年开发,已建海上油气集输管网复杂,管网末端平台回压已经较高,新建产能进入已建集输管网难度很大。埕岛油田海底管道建设以中心三号平台为中心,通过总体管网优化调整,确定新建管道规格和最优接入点,缩短集输半径,降低回压,满足了海上近期和远期油气输送的要求。调整后海底集输管径为DN350~450 mm,管道总长度由18 km优化为12.8 km。

3.2 井组平台的优化与创新

3.2.1 结构型式

在固定采修一体化平台设置固定式修井模块一套,并在导管架两侧设置多个井口导向装置,修井模块可沿轨道在各井口区移动,完成多井口的集群式修井作业。根据井口区域的多少,考虑两种结构型式(见图1、图2)。

(1)双井区采修一体化平台结构,该型式平台可布置18~40口井。

(2)三井区采修一体化平台结构,该型式平台可以根据后期需要进行外扩,控制井口数最多可达60口。

3.2.2 主要优点

(1)单个平台井口数多,可减少井组卫星平台、海底管道和电缆数量,减轻了海上安全、环保压力。

(2)平台上设有固定式修井机可满足多井口的修井作业要求,缓解了海上作业机能力不足的压力。

(3)外来钻井船可在两侧同时打井,打井周期缩短。

图1 双井组采修一体化平台模型

图2 三井组采修一体化平台模型

(4)根据后期需要,依托采修一体化平台外扩[4],充分利用原平台上的修井设施、生产设施进行生产及作业。

3.3 中心平台的优化与创新

中心三号平台是埕岛油田开发调整实施的关键性工程,本着“功能集成化,平台大型化,设计模块化”的理念,采用大型平台的整体设计及浮式安装技术,海上整体安装质量5 000 t。相比传统“吊装法”,避免分体吊装安装造成的繁琐海上作业,减少了海上连接调试时间。

3.3.1 优化导管架结构

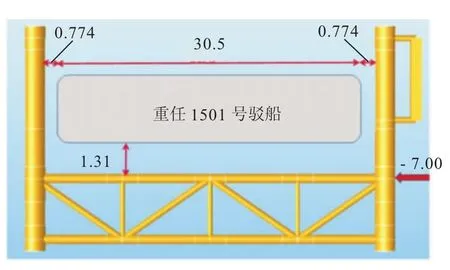

在进行浮式安装时,驳船需进入到导管架内部。由于海洋环境的影响,驳船会产生较大的升沉运动和左右横向运动。为避免在安装过程中出现驳船无法进入导管架以及退船时驳船底与导管架水平结构产生碰撞的情况,导管架的尺寸设计非常关键,优化后的导管架水平层标高及导管架的主体尺寸见图3。

图3 中心三号生产平台大开口导管架主体尺寸/m

3.3.2 上部组块整体浮式安装数值模拟

对中心三号生产平台上部组块整体浮式安装过程进行数值仿真,主要包括滑移装船、海上拖航、运动性能、浮装整体对接耦合。海上安装过程中,当驳船进入导管架中间时,进行压载并合理利用潮差使驳船整体下沉,组块整体对接到桩腿浮式安装耦合装置(LMU)上,完成海上整体安装。

分析结果表明,整体浮式安装对接过程中,导管架顶部最大竖向荷载为8 417 kN,最大侧向荷载为1 511 kN。以此为条件,控制导管架和LMU在安装过程中的结构设计。

3.3.3 上部组块整体浮式安装室内试验

在海洋工程水池内进行了上部组块整体浮式安装试验,优化确定适合埕岛海域的浮装环境条件。水池模型试验见图4~5。通过水池试验,得到安装过程中波浪控制工况如下:首迎浪时,波高小于1.0 m;首斜浪和尾斜浪时,波高0.5~0.7 m;横浪时,波高小于0.5 m。

图4 整体对接试验模型

3.3.4 上部组块LMU和浮式安装快速脱离装置

在上部组块与导管架对接阶段,受海洋环境影响,驳船势必会产生一定的摇摆或晃动。为减缓和控制在组块与导管架桩顶对接过程中产生的碰撞力,研制了LUM以及对接完成后上部组块和驳船快速脱离装置。

图5 上部组块与LMU对接模拟试验

LMU(实物图见图6)是浮托就位作业的关键构件,对接完成后LMU底部与导管架桩相连,上部与组块立柱相连,最终功能与组块立柱一样,起到支撑组块重量的作用,其关键作用表现在浮式安装过程中:

(1)可实现组块重量向钢桩转移。

(2)在组块重量转移过程中起到缓冲作用。

(3)实现组块立柱与LMU的自动对中。

图6 LMU实物照

浮式安装快速脱离装置(见图7),主要作用有:

(1)组块预制、装船、运输时支撑组块。

(2)浮式安装时起缓冲作用。

浮式安装时,拉筋切除,组块重量通过快速脱离装置缓慢转移到LUM,待全部重量完全转移后随着驳船压载,快速脱离装置虚连的假腿从上下砂盘处分开,砂子从上砂盘落至下砂盘,填补假腿间的缝隙,起到缓冲由驳船垂荡引起的冲击作用。

图7 浮装快速脱离装置

3.3.5 效果对比

采用以上研制的海洋平台主体结构整体设计安装技术及关键装置,顺利完成了中心三号生产平台陆上整体预制,海上整体安装,与已建的中心二号平台相比,处理规模增大而投资降低,见表4。

表4 中心三号平台与中心平台二号平台对比

3.4 海底管道的优化与创新

3.4.1 海底管道整体内涂工艺技术

海底输油管道运行后期含水量上升,腐蚀严重。对于这些海底管道采用海上现场整体内涂工艺技术,实现了已建海底管道在位状态的内涂防护。其核心技术是采用双清管器组合装置,管道涂敷时将防腐涂料夹装在两个清管器中,在高压气体推动下,双清管器在管道中匀速行驶,并在管道内壁形成连续的防腐涂层。其工艺流程见图8。

图8 海底管道整体内涂工艺流程

采用该技术在已建的中心一号至海三站海底输油管道复线工程上顺利实施,经过管道机械和化学清洗,表面清洁质量达到了Sa2.5级;4次涂敷后涂层干膜厚度达到了250 μm以上,满足管道防腐要求。

3.4.2 海底管道悬空防护技术

埕岛油田特殊的地理位置,使海管、海缆立管底部冲刷悬空现象较普遍,水平管段裸露、不均匀沉降局部起伏大,管道易遭受振动、锚击而破坏。为此开展了系列攻关研究,研发了适用于立管悬空防护的“水下桩支撑、抛填砂袋、海底仿生水草覆盖”技术[5]及适用于水平管段的“土工布结合混凝土联锁排”的综合防护技术。

海底仿生水草防冲刷保护系统,是基于海洋仿生学原理而开发的一种海底防冲刷技术[6],该技术将耐海水浸泡的高分子材料制成的仿生海草固定在海底,减缓了水流对海床的冲刷,促进泥沙淤积从而达到海底管道防冲刷目的。土工布结合混凝土联锁排覆盖防护技术将土工布与混凝土联锁排有机结合,土工布可以使水滤出但能阻止海底泥沙被携带走,并且具有一定的促进泥沙淤积作用,其整体性好,具有连续性,可以机械化施工,又能起到抗外力冲击(如抛锚、落物等)作用。

4 结束语

海上油田开发与陆地不同的是地面系统建设受到海洋环境影响,投资高,开发难度大,埕岛油田开发调整工程的海洋工程建设整体优化充分体现与油藏、钻采工程,陆上与海上相结合的一体化思想,不仅体现在经济效益上,更体现在工程技术优化上。

[1]刘锦昆,刘真,冯春健,等.胜利海上油田开发海工技术及应用[J].船海工程,2012,41(2):149-154.

[2]李俊杰,李广雪,文世鹏,等.黄河三角洲埕岛海域浅地层剖面结构与灾害地质[J].海洋地质动态,2007,23(12):8-12.

[3]何锋,张衍涛,刘锦昆,等.埕岛油田工程地质信息管理分析系统及其应用[J].中国造船,2009,50(S):1020-10-25.

[4]张晓峰,刘锦昆.固定式采修一体化平台井口扩展结构型式研究[J].石油工程建设,2013,39(5):11-14.

[5]王鑫.混凝土连锁软体排用于海底输油管道悬空防护工程[J].油气田地面工程,2013,32(9):5-6.

[6]刘锦昆,张宗峰.仿生水草在海底管道悬空防护中的应用[J].石油工程建设,2009,35(3):20-21.

中国石油工程建设公司华东设计分公司拿总设计的广西石化1000万t/a炼油项目获国家优质工程奖

日前,中国施工企业管理协会2013-2014年度国家优质工程奖揭晓,其中由中国石油工程建设公司华东设计分公司拿总设计,一建公司和七建公司参建的广西石化1000万t/a炼油工程被授予"国家优质工程奖"。该项目此次获奖,是继2013年10月荣获第27届国际项目管理协会(IPMA)特大型项目金奖之后获得的第二个大型奖项。

华东设计分公司作为广西石化1 000万t/a炼油项目的总体设计单位,从2003年选址开始,历经了项目前期总体设计方案优化、可行性研究、项目申报、项目设计、工程施工及生产准备的全过程。除负责设计拿总外,还承担着1 000万t/a常减压蒸馏、220万t/a蜡油加氢裂化、220万t/a连续重整等8套主体装置以及部分油品储运、配套系统工程及辅助生产设施等48个单元的设计任务。该工程于2010年9月28日一次投产成功至今,生产运行平稳,产品质量合格,主体生产装置通过标定,设计成果经受住了检验。

"国家优质工程奖"是工程建设领域设立最早,规格最高,跨行业、跨专业的国家级荣誉奖励,是我国工程建设质量方面的最高荣誉奖励,代表了我国工程建设质量管理的最高水平。

(本刊摘录)

Offshore Engineering Optimization and Innovation in Chengdao Oilfield

Liu Jinkun,Liu Zhen,Jiang Ximin

Sinopec Petroleum Engineering Corporation,Dongying 257026,China

As the continuous expansion of Chengdao Offshore Oilfield exploration and development scale,the existing capacities of oil and gas transmission,water injection and power supply can not meet the need of increasing yield,so the development and adjustment plan of Chengdao Oilfield is implemented during the Eleventh Five-Year Plan period.According to the present status of production facilities and the development of construction equipment as wellas drilling and oilrecovery technologym,the integrative optimization thoughts and measures on offshore engineering construction in the development and adjustment of Chengdao Oilfield are introduced in this paper,including comprehensive optimization and adjustment of submarine pipeline network layout,integrated jacket type production and workover platform as wellhead group platform,whole float-over installation technique of central platform.These technical optimizations and innovations guarantee the smooth implementation of the development and adjustment project of Chengdao Oilfield.

offshore engineering;development and adjustment;submarine pipeline network;wellhead group platform;centralplatform;optimization

10.3969/j.issn.1001-2206.2015.01.009

刘锦昆(1967-),男,江苏靖江人,高级工程师,1990年毕业于大连理工大学海洋工程专业,现从事海洋工程的结构设计、科研工作。

2014-04-25