双层环氧粉末防腐硬质聚氨酯泡沫保温管预制工艺

王秀章

大庆油田工程建设集团建材公司防腐管道厂,黑龙江大庆163712

双层环氧粉末防腐硬质聚氨酯泡沫保温管预制工艺

王秀章

大庆油田工程建设集团建材公司防腐管道厂,黑龙江大庆163712

介绍了一种用于输送原油和重质液体化工原料的新型防腐保温管的预制工艺技术,包括管道双层环氧粉末防腐层的生产工艺和硬质聚氨酯泡沫保温层、聚乙烯保护层的生产工艺,采用了双静电喷涂、真空定径、管倾斜注料和管水平发泡等预制方法,使钢管得到多层保护,延长使用寿命,具有极大的推广价值。

双层FBE防腐;聚氨酯泡沫;真空定径工艺;倾斜注料;水平发泡

0 引言

硬质聚氨酯泡沫塑料保温管道是原油输送用的常规性产品,由于聚氨酯的保温效果好、抗压强度高、吸水率低而得到广泛应用。随着原油长输管道工程和重质液体化工原料输送管道工程的发展,对管道性能要求大为提高,保温管道不仅要有良好的保温性能,而且要有很好的防腐性能。在烟淄管道工程上采用了一种新型的“管中管”防腐保温管结构,它由双层环氧粉末涂层作钢管的防腐层、硬质聚氨酯泡沫塑料作为保温层、聚乙烯外护管作为防护层,使保温管具有很好的防腐和保温性能。它有别于热网用的直埋保温管道和油田用的普通保温管,直埋保温管道没有防腐层,油田用的普通保温管防腐层通常采用液体涂料或聚乙烯胶带,外防护层的聚乙烯厚度通常在2 mm以下。新型防腐保温管道的双层环氧粉末涂层具有粘结强度大、工作温度高、防腐性能好、抗冲击能力强和高温抗渗透性好的特点,同时该涂层保持了单层FBE涂层与阴极保护的相容性,不会产生阴极保护屏蔽,具有施工方便等特点;聚氨酯泡沫塑料是目前国际公认的保温性能最好的材料之一。这种新型产品,对于提高长输管道的工程质量和延长管道的使用寿命具有重要的意义。

1 防腐保温管整体预制工艺

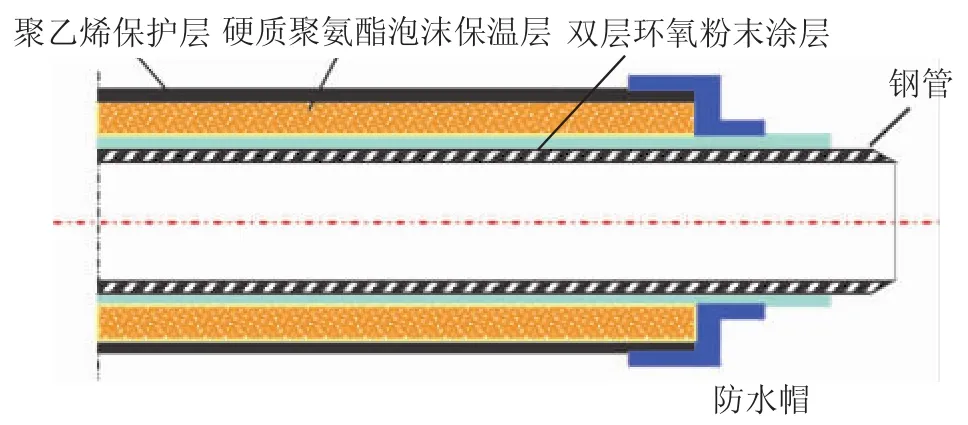

此新型防腐保温管结构如图1所示,即:双层环氧粉末涂层+硬质聚氨酯泡沫保温层+聚乙烯保护层结构,端头戴防水帽。

图1 防腐保温管结构示意

整体预制工艺:

(1)钢管首先经过抛丸除锈,去除其外表面的浮锈和氧化皮等,除锈等级应达到Sa2.5级,锚纹深度控制在50~90 μm。然后经过中频加热,将钢管加热到粉末喷涂时所需要的温度,不同的粉末材料其熔融温度也不同,一般在200~230℃之间。采用高压静电喷涂环氧粉末,底层粉末(起防腐)和面层粉末(经过材料改性,提高了机械性能)需采用不同的高压静电喷涂机分别喷涂,待涂层固化后进行水冷却定型,然后进行防腐层端头打磨处理。

(2)聚乙烯外护管采用真空定径法生产,聚乙烯料经单螺杆塑料挤出机融化后挤出,通过机头模具、真空定径套、定径箱冷却定型,内表面做电晕处理,定尺切断。

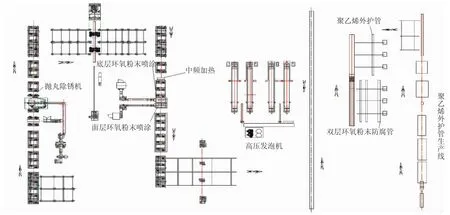

(3)在防腐管的外表面用打包带固定定位块,用穿管机将防腐管穿入聚乙烯外护管内,采用法兰封堵两端口,从一端向管腔内高压注射发泡料,待反应形成聚氨酯泡沫并固化后,退出端面法兰,在管端头佩戴防水帽,将管转入成品区储存。生产工艺如图2所示。

2 双层粉末涂层涂覆工艺

工艺流程为:上管→抛丸除锈→中频加热→底层粉末喷涂→面层粉末喷涂→水冷却→下管→端头处理→成品转运。

由于双层环氧粉末涂层的底层粉末主要起防腐蚀作用,而面层环氧粉末涂层主要起抗机械冲击的作用,材料在性能上有所不同,因此,在工艺上需要采用两套高压静电喷涂机和两个喷粉房,分别喷涂底层粉末和面层粉末,有效保证两种粉末分别回收再利用。喷枪共有16把,沿半圆周分4排布置,每排安装4把喷枪,以保证喷涂时涂层厚度均匀。

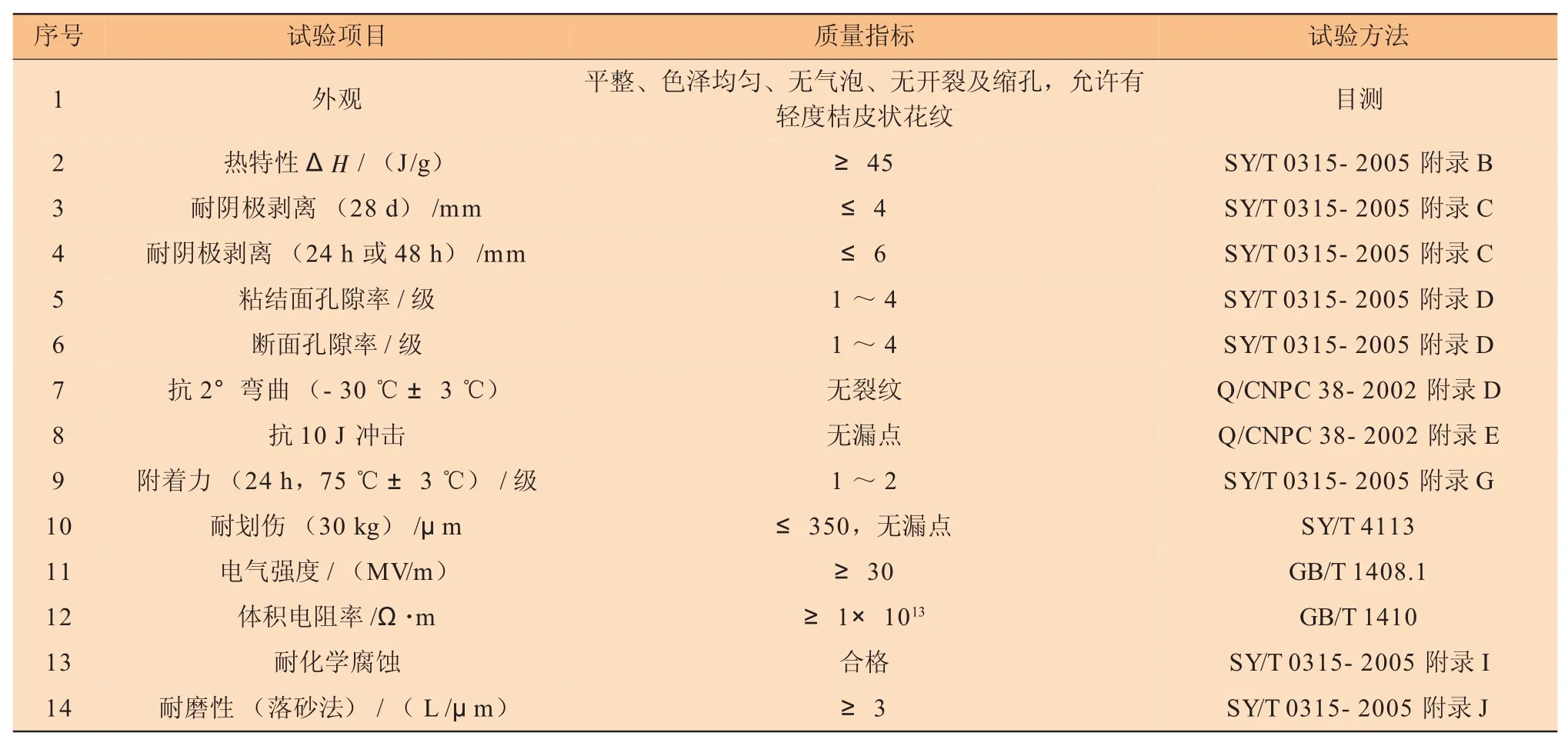

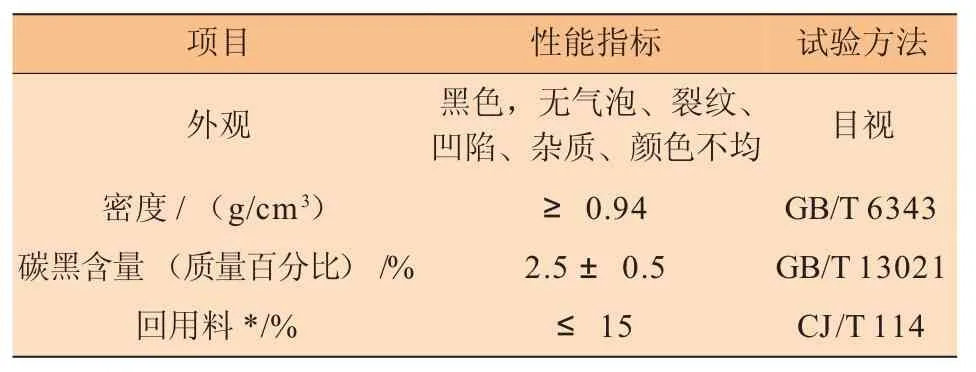

双层环氧粉末涂层生产执行Q/CNPC 38-2002《埋地钢质管道双层熔结环氧粉末外涂层技术规范》,双层环氧粉末涂料的性能要求见表1,双层环氧粉末涂层质量指标要求见表2。

图2 双层环氧粉末防腐硬质聚氨酯泡沫保温管生产工艺

表1 双层环氧粉末涂料性能

表2 实验室双层环氧粉末涂敷试件的涂层质量指标

关键工序:

(1)钢管外表面处理采用抛丸除锈工艺,双抛头底抛式除锈机确保钢管底部与抛头之间的距离不变,磨料采用钢丸与钢砂混合,混合比一般为3∶1,除锈等级达Sa2.5级,锚纹深度达50~75 μm,表面灰尘度应控制在GB/T 18570.3规定的2级以上,有利于粉末涂层的粘接。

(2)采用中频加热方式将钢管加热到粉末喷涂所需要的温度,使粉末熔融涂覆到钢管表面,形成防腐层,加热温度采用自动测温、自动调整,实现在线连续监控,并且热源无污染。

(3)粉末喷涂采用两台高压静电喷涂机分别用来喷涂底层粉末和面层粉末,根据底层粉末涂层的厚度要求选择喷枪数量,静电高压一般控制在60 kV,喷涂压力为0.2 MPa,控制底层粉末的胶化时间。在底层粉末熔融胶化的状态下,开始用另一台喷涂机喷涂面层粉末。剩余的底层粉末和面层粉末在不同的喷粉仓分别回收,可重新利用。

(4)采用水冷却使涂层固化定型,冷却前必须保证粉末有充分固化的时间。

3 聚乙烯外护管成型技术

聚乙烯外护管的挤出成型主要采用真空定径成型技术,工艺流程见图3。

图3 聚乙烯外护管成型工艺流程

高密度聚乙烯材料通过单螺杆塑料挤出机塑化、熔炼、挤出,通过园模成型模具挤出成管材,由定径套真空吸附冷却定型。高密度聚乙烯原材料的性能指标应达到表3的规定。

表3 高密度聚乙烯专用料的性能指标

对于大口径聚乙烯外护管一般采用螺旋式挤出机头,在机头内部物料通过螺旋混合,消除了产品表面的合流缝和产品厚度不均等问题;采用在线电晕处理工艺,对聚乙烯外护管内壁进行极化处理,增加表面能,增大内表面的粗糙度,环向大于90%的范围内表面张力系数应大于500 μN/cm,有利于泡沫与聚乙烯的粘接。

定径套的作用是对从模具出来的熔融状态的管材料胚进行冷却定型,它主要由前法兰、后法兰、圆套和喷水盘以及拉杆等组成,定径套应安装在真空定型箱入口端。

真空定型箱(亦称喷淋真空箱)是聚乙烯管材成型的关键设备,主要由真空定径系统、喷淋冷却系统、位置调整机构和水位水温控制系统四大部分组成(见图4)。真空定型箱分为2 m和6 m两段,以保证为定径套段提供稳定和足够的真空度,达到管材定径和冷却双重效果。真空度的大小一般视具体情况而定,生产的管材直径越大,壁厚越厚,要求的真空度越高,一般设置为-0.02~-0.08 MPa。

采用液压和气动联合控制的自动牵引机,通过PLC程序控制生产速度和自动计量长度,将信号反馈给行星切割机,实现自动切割。

外护管的性能指标达到表4的要求。

图4 聚乙烯外护管真空定径成型机组示意

表4 外护管的性能指标

4 保温层倾斜注料水平发泡技术

保温层为硬质聚氨酯泡沫塑料,它是由组合聚醚和多异氰酸酯混合发生链增长反应、发泡反应和交联反应形成的多孔性塑料。在工艺上采用高压发泡机使两组份料高速撞击混合,然后从喷枪口喷射出来,在钢管与聚乙烯管形成的环状空间内反应、发泡,形成致密的硬质聚氨酯泡沫塑料作为保温层。泡沫料的注射采用管端头向环状空间内注射,注料时钢管倾斜一定的角度,泡沫料沿聚乙烯管内壁向下流淌,保证料能达到底端;发泡时钢管恢复水平工位,管内泡沫料回流的同时发生物理和化学反应,泡沫沿管的轴向自然生长,形成的保温层密度比较均匀、抗压强度比较一致,泡孔致密,闭孔率高。反应产生的气体通过端头法兰上的排气孔排出。

硬质聚氨酯泡沫保温层生产执行CJ/T114-2000《高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管》。硬质聚氨酯泡沫保温层发泡所需设备有:穿管机、倾斜发泡平台和高压发泡机等,发泡工艺技术包括以下方面:

(1)钢管套穿工艺。保温管底层采用双层环氧粉末防腐,生产过程中应保证防腐层完好;防腐钢管与聚乙烯外护管之间用T型聚乙烯支撑块定位,其高度应比保温层厚度小2 mm,支撑块沿圆周均匀布置,用钢带穿孔固定在防腐管上,钢带的拉紧力靠气动打包机来实现;支撑块间留有足够空间,保证发泡料的流动不受阻碍;由穿管机将防腐钢管穿入聚乙烯外护管内,防腐钢管两端应留出一定的留头长度。

(2)液压封堵技术。管中管端头密封采用液压控制法兰结构,点动控制。法兰内孔与防腐管之间采用密封圈密封,法兰凸台阶与聚乙烯外护管的内径面紧密接触,法兰端面与外护管紧密贴合,形成双密封,以确保不漏料;在法兰上钻有6个放气孔,内装透气塞,使泡沫料反应产生的气体可以有效地排出,避免产生空洞。

(3)倾斜注料,水平发泡。发泡平台采用倾斜角可调式,倾斜角不超过5°,通过液压缸手动控制;倾斜注料结束后,将平台调节到水平位置发泡。

(4)高压发泡技术。高压发泡技术是管中管生产工艺的关键技术,采用环保型A-350高压发泡机,将组合聚醚和异氰酸酯两组料通过高压计量泵,按照设定的比例和质量输送到混合室内,两组料在混合室内高速撞击混合,然后以一定的速度和压力(可达20 MPa)喷射出来;高压发泡机上带有两个500 L的料罐,分别用来盛装组合聚醚和异氰酸酯,料罐带有加热和冷却系统,可以按照设定的温度给原料预热,以满足工艺要求。

(5)端头防护技术。将保温管端头清理干净,切割多余的聚乙烯外护管,保证留头长度,管的两端头安装防水帽,用以防止保温层进水,现场应用时整条管道即使有一根管的保温层进水,也不会渗透到其他管。

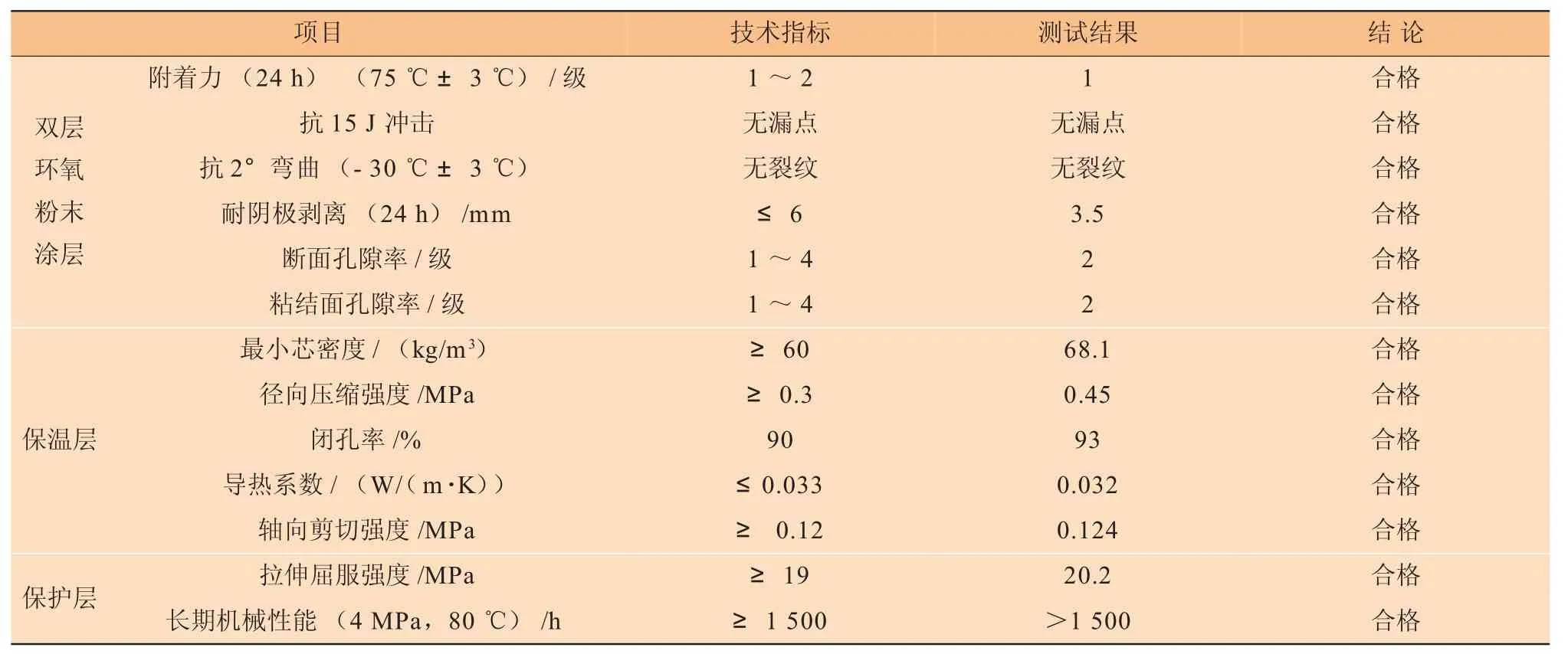

双层环氧粉末防腐硬质聚氨酯泡沫保温管的指标要求和测试结果见表5。

表5 双层环氧粉末防腐硬质聚氨酯泡沫保温管的技术指标

5 结束语

本文介绍的双层环氧粉末防腐硬质聚氨酯泡沫保温管道预制工艺技术,将防腐和保温技术有机地结合在一起,在生产工艺上解决了聚乙烯管开孔注料等工艺问题,保证了聚乙烯外护管的整体连续性和保温管的质量可靠性。

[1]杨晓鸿.天然气管道双层熔接环氧粉末防腐体系的应用[J].油气储运,2005,24(1):43-46.

[2]唐燕青.高密度聚乙烯外护、聚氨泡沫塑料保温管道预制成型工艺技术的发展和应用[J].石油工程建设,2004,30(3):10-12.

[3]乔军平,张嗣伋,张永宏,等.三层PE兼容泡沫夹克保温管生产线[J].石油工程建设,2006,31(3):48-50.

Prefabrication Process of Rigid Polyurethane Foam Thermal Insulation Pipes with Double-layer Fusion Bonded EpoxyPowder for Anticorrosion

Wang Xiuzhang

Anticorrosive Pipe Factory of Building Materials Company,Daqing Oilfield Engineering Construction Group,Daqing 163712,China

The prefabrication process of new kind of rigid polyurethane foam thermal insulation pipes with double-layer fusion bonded epoxy powder for anticorrosion used in pipelines transporting crude oiland heavy liquid chemical materials is introduced,which includes the production processes of anticorrosion layer of double-layer fusion bonded epoxy powder,rigid polyurethane foam thermal insulation layer and polyethylene protective layer as well as the methods of double electrostatic spraying,vacuum sizing,pipe tilting for material injection and pipe horizontal for foaming.These processes and methods enable the steel pipe to be protected with multi layers,thus prolong the pipe service life and have great popularization value.

double-layer fusion bonded epoxy powder for anticorrosion;polyurethane foam;vacuum sizing process;tilt pipe for materialinjection;horizontalpipe for foaming

10.3969/j.issn.1001-2206.2015.02.019

王秀章(1967-),男,辽宁庄河人,工程师,1987年毕业于哈尔滨工业大学,从事油田管道防腐保温技术工作。

2014-06-18