三甲基镓的制备提纯技术研究进展

李国涛,赵兴雷,马 瑞,翁 力

(北京低碳清洁能源研究所, 北京 102209)

三甲基镓的制备提纯技术研究进展

李国涛,赵兴雷,马 瑞,翁 力

(北京低碳清洁能源研究所, 北京 102209)

三甲基镓是应用金属有机化学气相沉积工艺生产光电材料的关键原料。目前,我国仍需从国外大量进口三甲基镓产品,因此有必要分析三甲基镓的合成制备及分离提纯技术的研发现状,从而进一步促进相关技术的研发进程。总结了三甲基镓的合成制备技术和分离提纯技术的研究现状,分析了各种技术的优缺点,并提出针对三甲基镓的制备提纯技术的工程放大研究是各种实验室新技术实现工业化生产应用的关键。

TMG; MO源; 提纯; 镓镁合金; 三甲基镓

MO源,即金属有机化合物,是光电半导体材料行业等领域的重要金属来源,是MOCVD工艺(即金属有机化学气相沉积工艺)等工艺技术生产制备合成新型半导体光电化合物材料的基础源材料[1]。这些新型光电化合物材料被广泛应用于太阳能电池和超导激光器等高新技术领域,在国防军事通讯和航空航天工业中具有极其重要的作用,因此MO源金属有机化合物的制备提纯为目前国际上研究的热点领域。

三甲基镓(Ga(CH3)3,TMG)是MOCVD工艺技术生产光电材料如氮化镓等的关键MO源原料,为MO源化合物中应用最广泛的金属有机化合物。目前国外三甲基镓制造商主要有 Akzo Nobel、High Purity Metalorganics、Rohm and Haas Electronic Materials LLC等公司[2,3],而与国内厂家相比,产品的质量及产量均具有很大的优势。目前,我国相关产业如MOCVD外延材料以及发光二极管LED仍需大量进口三甲基镓原材料,而其原料市场价格却高达数万元一公斤,这势必会增高国内相关厂商的生产成本,并且限制相关企业的产品开发以及产业发展[3]。

三甲基镓具有特殊的物理化学性质,且在合成制备、分离提纯及后续应用中具有极大的危险性。并且,三甲基镓的挥发性与很多烷基金属相近,因此在其合成制备、分离提纯过程中也存在很大的不稳定性及危险性[1]。目前,国内外合成制备的主要技术有:镓镁合金卤代烷法、甲基铝和卤代烷合成法、以及电化学和配位体合成法等;而后续分离提纯技术主要有蒸馏提纯法、镓钠合金提纯法、配合物提纯法等。本文对以上合成制备、分离提纯方法进行了广泛的文献调研,介绍了各种工艺方法的相关技术特点,为进一步研究开发简便适用且经济安全的合成制备、分离提纯方法提供了有益借鉴。

1 三甲基镓的合成制备方法

1.1 镓镁合金卤代烷法

镓镁合金卤代烷法的总反应方程式[4]为:其中∶X为Br或者I。

该工艺方法也被称为合金法,并且目前国内投入实际工业化生产的工艺过程主要采用此合成制备方法。该工艺方法的制备合成步骤为:在充满氩气等惰性气的合成釜反应器中,一次性地投入高纯镓镁合金和醚类溶剂如二甲醚、乙醚、四氢呋喃或甲基四氢呋喃等溶剂。在反应釜设备缓慢搅拌的前提条件下逐渐滴入添加卤代烷原料如溴甲烷或碘甲烷,同时严格控制卤代烷的滴入添加速度及惰性溶剂的回流速度[4,5]。待卤代烷原料添加完成并且合成反应完成后,将醚类辅助溶剂进行蒸发回收,进而使用减压蒸馏等分离方法得到三甲基镓与醚类溶剂的化学配合物[6-8],最后将所获得的配合产物解配获得三甲基镓的制成品。

上述总反应方程式中 Ga-Mg(alloy)为高纯镓镁合金GaxMgy,x为0.3~0.7,y为0.7~0.3,x+y=1,其中x、y为质量分数。合成制备反应原料中镓镁合金镓含量摩尔比约为 3.0~6.1,减压蒸馏处理操作的绝对压力一般为1~100 mmHg,最后解配处理操作的温度一般为70~140 ℃[6]。

镓镁合金卤代烷法的合成制备反应操作过程简单、反应安全平稳、易于控制,有利于实现大规模的工业化生产。该方法所采用的合成制备原料(除高纯金属镁外)价格较低,并且由于采用的合成反应器与蒸发分离器在空间分离的条件下操作,没有完全参与合成制备反应的镓镁合金等原料仍旧留在反应釜中,所产生的副产物能够实现回收后的再利用,因此可以实现物料反应的连续不间断操作,三甲基镓的合成收率能达90%以上(按投入金属镓和产出镓的质量计算)。另外,由于合成制备反应中的高纯镓镁合金原料无自燃物质,且制备过程是在完全隔绝水汽及空气的条件下进行,反应过程特别安全,整个制备合成过程安全性较高,非常适合大规模的工业化生产。

1.2 甲基铝和卤代烷合成法

甲基铝和卤代烷合成法是以卤代烷与三甲基铝(TMA)在惰性溶剂中完成制备合成反应,其中惰性溶剂的沸点至少要比三甲基镓的沸点高 10 ℃以上[1]。这种制备反应必须是在无水无氧的惰性环境条件下进行,一般选择在氩气等惰性气体的保护条件下。合成制备反应在搅拌反应釜中进行,合成温度一般控制在 200~250 ℃,制备反应过程可以在常压、减压、加压等条件下。

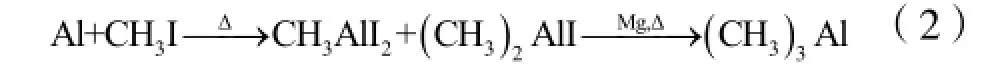

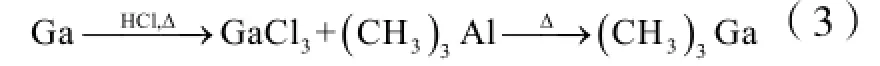

该合成制备方法的总反应过程为:

合成制备过程中选用的惰性溶剂需要满足制备合成反应体系的要求,这种试剂在使用前需要经过比较严格的前处理,比如通过干燥法或共沸法等脱除水分。合成原料的脱水过程一般是将原料经过减压蒸馏,从而脱除主体溶剂中残留的少量水分。另外,为加强脱水效果并强化整个合成制备过程的安全性,在减压蒸馏之后选择添加辅助干燥剂。添加的辅助干燥剂一般为易吸收水分的无机盐体系,例如无水氯化钙、无水硫酸镁、硅胶、分子筛、无水硫酸钠等[7]。

该方法的合成制备过程工艺技术流程简单,有利于实际的工业化生产,但是在合成制备过程中需要使用高纯金属镁原材料。而目前高纯镁金属的国内外生产厂家并不多,价格较为昂贵,从而提升了三甲基镓的生产制备成本,因而限制了该方法的进一步工业化实际应用。

1.3 电化学和配位体合成法

电化学和配位体合成法[9,10]是用镓金属电极在溶有二甲镁的四氢呋喃溶液中通过使用电解的方法,完成电解金属镓的过程,从而获得三甲基镓与四氢呋喃的配合物。随后,在微波、加热等条件下,将所获得的三甲基镓与四氢呋喃的配合物进行解配合,从而获得高纯度的三甲基镓制备成品。

该方法有利于三甲基镓的产品纯度控制,并不需要后续繁复的分离提纯过程即可得到高纯度的三甲基镓产品。但是,在上游电解过程中需要消耗贵金属铂电极。贵金属铂电极在电解和化学试剂的双重作用下,会逐渐被腐蚀破坏,进而三甲基镓成品中会混入铂金属杂质。贵金属铂的浪费,极大提高了该方法的生产制备成本。另外,铂电极的电化学腐蚀导致三甲基镓制备成品中混入金属铂杂质,需要进一步精馏等操作过程以脱除杂质金属,这反过来又进一步提高了三甲基镓的生产成本。因此,该合成制备方法目前很少在实际工业化生产中应用。

2 三甲基镓的分离提纯方法

2.1 蒸馏提纯法

工业MOCVD工艺所要求的三甲基镓的纯度必须达到99.999%(即5N)以上,因此对合成制备的三甲基镓半成品进行进一步的分离提纯是十分必要的。液态三甲基镓分离提纯最简单常用的方法是蒸馏精馏的方法[11],所采用的设备为蒸馏釜设备或精馏塔设备。液态三甲基镓经过换热器设备进行加热或冷却操作,在精馏塔设备中实现充分的闪蒸操作或气液逆流接触操作,利用液体三甲基镓的回流使得原料得到高纯度地分离提纯,该操作一般是在真空减压条件下完成。

此外,应用最新的分子蒸馏技术[2],可以在超短时间内,在分子蒸馏设备内经过单次蒸馏,实现三甲基镓原料一次提纯至99.999 9%(6N)以上,完全满足MOCVD工艺对三甲基镓纯度的要求。

2.2 钾钠合金提纯法

若向三甲基镓溶液(溶剂为正十二烷)中加入钾钠等[12,13]碱金属合金,从而溶液中的硅、氧等杂质元素与活泼碱金属发生反应,再进一步通过后续的分离提纯等操作实现碱金属合金与杂质元素的分离,碱金属合金分离提纯法能够有效提高分离提纯效率,特别是对杂质硅和氧等元素杂质化合物分离提纯效果明显。

钾钠合金的制备过程是在氩气等惰性气体保护的条件下,将正十二烷、金属钾和金属钠加入到设置有回流和搅拌装置的反应釜中,在加热反应釜并缓慢搅拌的条件下,从而生成镓钠合金。

该方法的具体操作过程为:在钾钠合金生成后常温条件下滴加三甲基镓溶液,此时必须保证三甲基镓溶液与液态钾钠合金充分地混合,并且保持容器内部温度超过三甲基镓的沸点温度(55.8 ℃)并缓慢搅拌,在搅拌过程中三甲基镓逐渐与钾钠合金以及正十二烷溶剂的分离,进一步重新收集正十二烷溶液并进行精馏等分离操作即可得到高纯度的三甲基镓产品。

2.3 配合物提纯法

配合物提纯法是将三甲基镓与某些有机物配合形成具有较高沸点的稳定金属有机配合物,而参与配合反应的有机物不与三甲基镓原料中的杂质元素或有机物络合。由于所形成的三甲基镓金属有机配合物具有较高的沸点,从而便于后续采用精馏分离提纯法获得高纯度的三甲基镓产品。这种方法操作安全、分离效率高,且不易引起三甲基镓的二次污染,近年来得到了广泛的研究关注。

单烷基碱金属化合物可以与三甲基镓形成稳定的配合物[14],例如甲基锂(MeLi)与三甲基镓反应配合可生成稳定配合物(LiGaMe4)[15],并且 MeLi不与模拟杂质化合物如硅和锌的化合物等发生反应配合。在干燥发生配合反应后的混合物后,通过后续的精馏提纯等分离过程可有效脱除三甲基镓溶液中的杂质元素。应用该分离方法,经 ICP-AES(Atomic emission spectroscopy)检测分离提纯前后的三甲基镓溶液,提纯前的三甲基镓溶液中硅烷浓度为42×10-6(质量基)、挥发性锌烷化合物浓度为5 ×10-6(质量基),而经分离提纯后这两种模拟杂质化合物的浓度均低于0.5×10-6(质量基)以下,充分说明了该方法的分离有效性。

三甲基镓可与含磷元素芳香基化合物发生配合反应生成三甲基镓配合物[16,17],实验室研究表明含磷芳香族配合物(即有机路易斯碱基配合物)可提供与三甲基镓配合所需要的配位基。在形成稳定的配合物之后,通过后续的精馏等分离提纯操作,可实现配合物与原料杂质元素或化合物的有效分离,进而再通过加热等操作实现三甲基镓与含磷元素芳香基化合物的解配操作,即可获得高纯度的三甲基镓液体成品。经实验室试验验证,所获得的三甲基镓液体成品纯度可达99.9999%(6N)以上,完全满足电子工业等下游应用场合对于三甲基镓纯度的较高要求。

醚类化合物也可以与三甲基镓配合形成物理化学性质非常稳定的配合物[18],所形成的配合物沸点一般需要高于三甲基镓的沸点至少约 60 ℃。在形成稳定配合物后,通过应用干燥剂干燥或减压精馏的方法,配合物中的其他易挥发或难挥发的杂质化合物组分可比较容易的得到脱除。在脱除配合物中混杂的杂质元素组分之后,通过后学加热的方式,所形成的配合物可得到快速的分解,即实现了三甲基镓配合物解配的过程。然后,通过蒸馏等后续分离提纯方法使得三甲基镓以气态形式从醚类化合物中分离出来,再通过对三甲基镓化合物的收集即可得到纯度很高的三甲基镓化合物成品。

另外,文献[19]也介绍了一种使用醚类化合物与三甲基镓形成稳定的配合物进而完成三甲基镓分离提纯的方法,与文献[18]所介绍的醚类化合物所不同的是,该研究所使用的提供配合基的化合物是高分子量多聚醚。由于多聚醚的分子量很高,在与三甲基镓完成配合反应后所得到的多聚醚与三甲基镓的配合物沸点更高,并且其物理化学性质更加稳定。另外,一个很明显的特征是该配合物在空气中的物理化学性质也非常稳定,这进一步降低了三甲基镓的分离提纯过程的危险性,并且也使得三甲基镓化合物的储存运输等过程变得更加可靠安全。实验室试验表明,多聚醚与三甲基镓配合所形成的配合物在温度约120 ℃时也不会解配。将所形成的配合物与三甲基镓原料所含有的杂质化合物通过精馏分离操作,则乙醚等低沸点溶剂和原料中含有的其他易挥发杂质化合物将会得到彻底的脱除。在脱除三甲基镓原料中所含有的杂质化合物之后,能够获得纯度非常高的三甲基镓产品。

另外,除前面所介绍的三种方法之外,也有相关研究人员使用其他高分子配位体或者胺类等化合物来分离提纯三甲基镓[16,20-22],但是所用的有机配位体的分子结构、合成制备等过程非常复杂,使得三甲基镓产品的制备合成价格非常昂贵,限制了其应用于高纯三甲基镓的工业化应用。

3 结 语

自上世纪80年代,我国开始了三甲基镓化合物的实验室研发、工业生产及应用,经过三十多年的科学及工程实践,目前我国三甲基镓的工艺生产技术已经成型。但是,我国三甲基镓的总产量偏低、工艺制备路线较长、产品质量(主要是纯度)较低,而且工业生产成本较高,生产工艺过程的安全性及可靠性仍有很大程度的提高空间。当前,在MO源原料市场,每公斤三甲基镓高纯成品的价格高达数万元,因此三甲基镓的安全可靠制备及提纯技术的研发及创新仍旧有利可图。

甲基铝和卤代烷合成法、镓镁合金卤代烷合成法的合成制备工艺流程简单、利于实际工业化生产,是当前三甲基镓工业生产的主要方法。但是,在其制备过程中均需要使用高纯金属镁原材料。当前,国内金属镁生产厂家很少能够提供高纯度的(如99.99%以上)镁金属,增加了三甲基镓的工业化生产成本。同时,电化学配位体合成法在其生产制备三甲基镓的过程中消耗更加贵重的铂金属,而且三甲基镓半成品中铂金属杂质难以用普通方法完成脱除操作,也限制了该方法的工业化应用前景。

此外,三甲基镓的提纯分离工艺过程也存在诸多缺点。蒸馏提纯法对工艺设备密封性等要求较高,其安全可靠性有待进一步评估,而镓钠合金提纯法则无法在源头上杜绝杂质元素及化合物的侵入。而对于配合物提纯法,醚类、含磷化合物等配位体使用或者需要高耗能的精馏分离操作,或者在产物中检测到磷元素杂质的存在,因此工艺过程的经济效用、二次污染是其存在的关键性问题;多聚醚配合物提纯法虽然高效可靠,但是经济适用且具有广泛选择性的高聚醚合成制备仍然没有进一步的突破。

本文综述的各种三甲基镓制备分离路径和工艺方法,在实验室中的考察一般是非常可靠有效的。但是,在其工业放大生产中的有效性和可靠性则会不同程度地得到降低。部分合成制备及分离提纯工艺技术在实验室条件下可得到较高纯度的三甲基镓产品,在工业化生产则会遇到工程放大的问题。因此,在深刻认识各种合成制备及分离提纯技术的同时,对各种工艺技术进行详细完善的工程化研究,进而获得各种工艺技术在工程放大后的第一手资料,这对于三甲基镓的合成制备及分离提纯技术的进一步完善、新工艺技术的迅速工业化、现有工艺技术的成本降低及经济性提高是非常必要的。

[1]任帅. 三甲基镓的合成与纯化[D]. 北京∶ 北京化工大学, 2013.

[2]安华. 我国MO源发展状况[J].低温与特气, 1999, 23(4)∶ 1∶4.

[3]赵毅. 高纯氮与高纯三甲基镓规模化生产技术[C]. 电子专用化学品高新技术与市场研讨会论文集, 南京, 1998.

[4]Vladimir I., Ludimila M. Development of methods of synthesis of volatile organ-gallium and organ-indium compounds used to Prepare Semiconductors[J]. Journal of Science, 2002, 78(13)∶ 631-636.

[5]第六研究室. 三甲基镓的制备[M]. 中国电子科技出版社, 1979, 第五章∶ 1-5.

[6] 孙祥被. 工业化制备三甲基镓的方法∶ 中国专利,CN102020669A[P]. 2011.

[7]王同文. 三甲基镓生产方法及设备∶ 中国专利,CN200510046596X[P]. 2006.

[8]姜宏伟, 宋中, 严玉环, 等. 制备无水氯化铟的简易方法[J]. 无机化学工业, 2008, 4(4)∶ 19-20.

[9]Anthony Jones, David Cole. Electrochemical studies of group 3 alkyl derivatives∶ part 1 synthesis of trimethyl gallium adducts[J]. Journal of chemical industry, 1983, 56(2)∶ 1074-1049.

[10]黄柏标, 丁淑琴, 刘力强. 制备和提纯三甲基镓(TMG)的新方法[J]. 人工晶体学报, 1998, 54(10)∶ 295-300.

[11]Ohsaki Hiroml. A method of purifying an organ-metallic compoun d∶ Europe, EP0816530A1[P]. 1997.

[12]Hidekimi Kadokurs, Kenichi Saware, Tadaki Yako. Purification of organometallic compounds∶Japan, JP2183651A[P]. 1987.

[13]Hallock Robert, Benjamin Manzik, Stephen Mitchell. Process for p reparing or purifying group III-A organometallic compounds∶ Euro pe, EP0372138A1[P]. 2009.

[14]Shu Wangen, Zhou Zhongcheng, Li Xiong. Synthesis and purificat ion of trialkyl compounds of gallium and indium[J]. Rare Metals, 2002, 21(l)∶ l-6.

[15]Michael Beshenal, Deodatte Vincent. New method of synthesis an d purification of trialkyl compounds of gallium∶Europe,EP0893447 -A2[P]. 1999.

[16]Donald Bradley, Haling Chudzynska, Marc Faktor. Preparation of metal alkyls[P]. USA, US4720561[P]. 1985.

[17]Shatunov, Koriyukov, Lebedev. The synthesis and deep purificatio n of GaMe[J]. Journal of Organometallic Chemistry, 2011, 696(11 )∶ 2238-2251.

[18]John Mullin, David Hamilton, Neil Gerrard, et al. Purification of t ri-alkyl gallium∶ USA,US2123423A[P]. 1983.

[19]林晨, 虞磊, 曹季, 等. 一种高纯低氧三烷基镓金属有机化合物的提纯方法∶中国专利, CN101602772A[P]. 2009.

[20]Iwata Yotu, Araki Honna, Miki Ytyu, et al. Dehydrogenation activ e sites of unsupported molybdenum sulfide catalysts for hydro-pr ocessing heavy oils[J]. Catalysis Today, 2001, 65(8)∶ 335-341.

[21] Randall Creighton, George Wang. Kinetics of metal organic - a mmonia adduct decomposition∶ implications for group-III MOCVD [J]. Journal of physical chemistry, 2005, 109(10)∶ 133-137.

[22]George Wang, Randall Creighton. Complex formation of trimethylaluminum and trimethyl-gallium with ammonia∶ evidence for a hy drogen-bonded adduct[J]. Journal of physical chemistry, 2006, 11 0(4)∶ 1094-1099.

Research Progress in Preparation and Purification Technology for Trimethyl Gallium

LI Guo-tao, ZHAO Xing-lei, MA Rui, WENG Li

( National Institute of Clean and Low-carbon Energy, Beijing 102209, China)

Trimethyl gallium (TMG) is the key raw material to produce optoelectronic materials by metal organic chemical vapor deposition (MOCVD) technology. At present, China still needs to import large quantities of TMG products. Therefore, it is necessary to analyze the R&D progress of TMG synthesis and purification technologies, so as to further promote the R&D process of the related technologies. In this paper, R&D status of TMG preparation and purification technologies was summarized, and advantages and disadvantages of various techniques were analyzed. It’s pointed out that the engineering study on the newly developed technology is the key point to realize its industrial application.

TMG; MO source; purification; gallium-magnesium alloy; trimethyl gallium

TE08

A

1671-0460(2015)09-2260-04

2015-06-24

李国涛(1985-),男,山东潍坊人,工程师,2007年毕业于合肥工业大学化学工程与工艺专业,研究方向:从事煤炭转化及资源化工作。E-mail:liguotao@nicenergy.com。