1.2 Mt/a催化裂解装置运行分析

王国昇

(中海石油 东方石化有限责任公司,海南 东方 572600)

工业技术

1.2 Mt/a催化裂解装置运行分析

王国昇

(中海石油 东方石化有限责任公司,海南 东方 572600)

在1.2 Mt/a 催化裂解装置上以陆丰与涠洲原油的常底渣油为原料,采用OMT-2催化剂,通过运行分析考察了装置的物料平衡、产品分布和装置能耗,并对反应-再生系统和分馏系统技术参数进行了核算。运行结果表明,装置的总液体收率为82.4%(w),实际产品分布低于设计工况。干气收率较设计值低1.3百分点;汽油收率较设计值高11.8百分点;液化气收率较设计值低6.5百分点;油浆产量及焦炭产率稍高于设计值;柴油收率较设计值低3.1百分点。90%负荷下的综合能耗为84.0 kg-oil/ h。干气中的H2含量为28.81%(φ),C3以上重组分含量达到0.86%(φ)左右,含微量丁烷和丁烯,N2含量偏底,乙烯含量较设计值偏低7.76百分点。焦炭中氢含量7.99%(w),需进一步观察喷嘴的雾化效果。装置再投产时需解决催化剂跑损、粗汽油泵流量小以及余热锅炉过热段负荷不足的问题。

催化裂解;OMT-2催化剂;运行分析

中海石油东方石化有限责任公司1.2 Mt/a 催化裂解(DCC)装置由中国石化洛阳工程有限公司设计,其反应器和再生器高低并列布置,反应部分采用中国石化石油化工科学研究院(RIPP)的DCC工艺技术,再生部分采用洛阳工程有限公司快速床+湍流床主风串联再生工艺技术。RIPP开发的DCC技术是以重质烃为原料生产丙烯和副产物轻芳烃的化工型炼油工艺技术。装置主要包括反应-再生系统、分馏系统、吸收稳定系统、除氧水系统、低温热回收系统及烟气余热回收系统。该装置于2015年2月1日反应喷油,开车成功。利用该装置生产的产品包括:汽油、柴油、液化气、干气、油浆,下游设有产品精制、气体分馏、甲基叔丁基醚、乙苯-苯乙烯和汽柴油加氢等主要装置。

该装置设计使用MMC-2催化剂,但实际操作使用的是OMT-2催化剂,与原设计催化剂配方有差异,需通过装置实际的操作数据来考察新配方催化剂的使用效果:如满足DCC装置设计产品收率且颗粒分布正常,证明新配方适合该装置;如低于DCC装置设计产品收率且催化剂跑损严重,证明新配方未达到设计要求。因此核算DCC装置实际的操作性能,了解其优缺点,可更有针对性的解决操作弊端,优化工艺操作参数,保证DCC装置安全、稳定和最优化生产。

本工作在1.2 Mt/a DCC装置上以陆丰与涠洲原油的常底渣油为原料,采用OMT-2催化剂,通过运行分析考察了装置的物料平衡、产品分布和装置能耗,并对反应-再生系统和分馏系统技术参数进行核算,查找工艺操作的弊端,更有针对性的进行优化以保证装置的稳定生产。

1 实验部分

1.1 原料

MIP工艺平衡剂:中国石化齐鲁石化公司催化剂厂;MMC-2催化剂:外购;OMT-2催化剂:中国石化齐鲁石化公司催化剂厂。

原料油:陆丰原油与涠洲原油质量比1∶1的常压渣油,原料油的性质见表1。

1.2 装置工艺

反应部分采用DCC技术。为提高转化率和低碳烯烃产量,DCC技术[1-2]采用提升管反应器与床层反应器组合的方式。其中,第Ⅰ反应器为提升管反应器,进料为新鲜原料油,主要生产汽油组分并为第Ⅲ反应器提供原料;第Ⅱ反应器也是提升管反应器,进料为装置自产的C4馏分和轻汽油(C5及C6馏分),主要将装置自产的C4馏分和轻汽油裂解成丙烯并将催化剂输送至第Ⅲ反应器,为第Ⅲ反应器创造适宜的反应条件;第Ⅲ反应器为床层反应器,主要在适宜的反应条件下将轻质烯烃(C4~8)进一步转化为丙烯。DCC技术与常规技术相比反应深度较大,催化剂与原油的质量比(总剂油比)为10~15;由于多产低碳烯烃需较低的油气分压,因此反应部分的反应压力较低,并采用烃分压梯度递降的逐级注汽技术。

再生部分采用CO完全燃烧的快速床+湍流床主风两段串联再生工艺。第一段为快速床再生工艺,主风分配采用新型的主风分布管,烧焦罐呈流化状,极大地改善了气体传质条件,烧焦强度很高;第二段为湍流床再生工艺,利用第一段再生后的富氧烟气通过低压降大孔分布板形成湍流床,大幅改善了再生床层的气体扩散,提高了总烧焦强度。

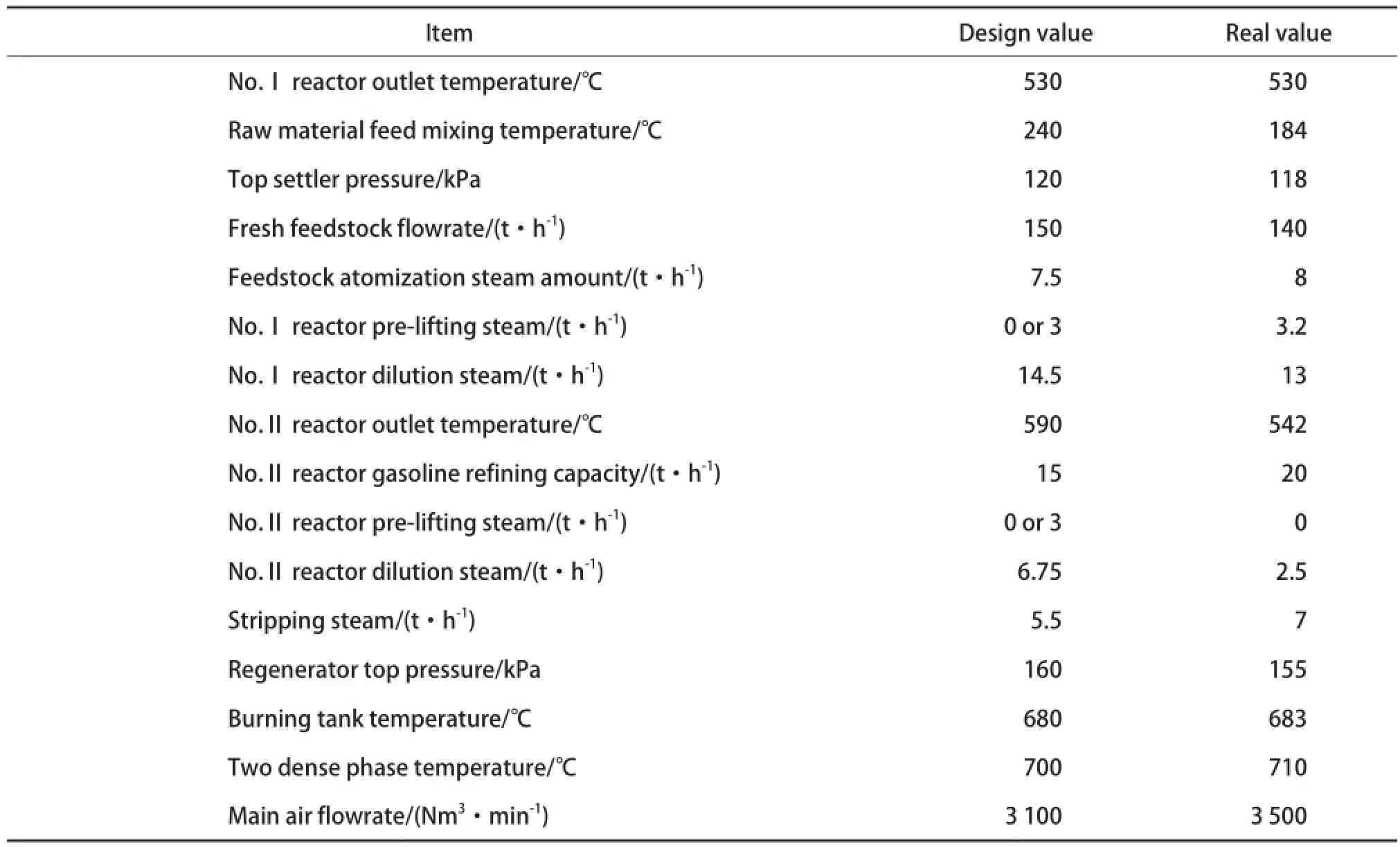

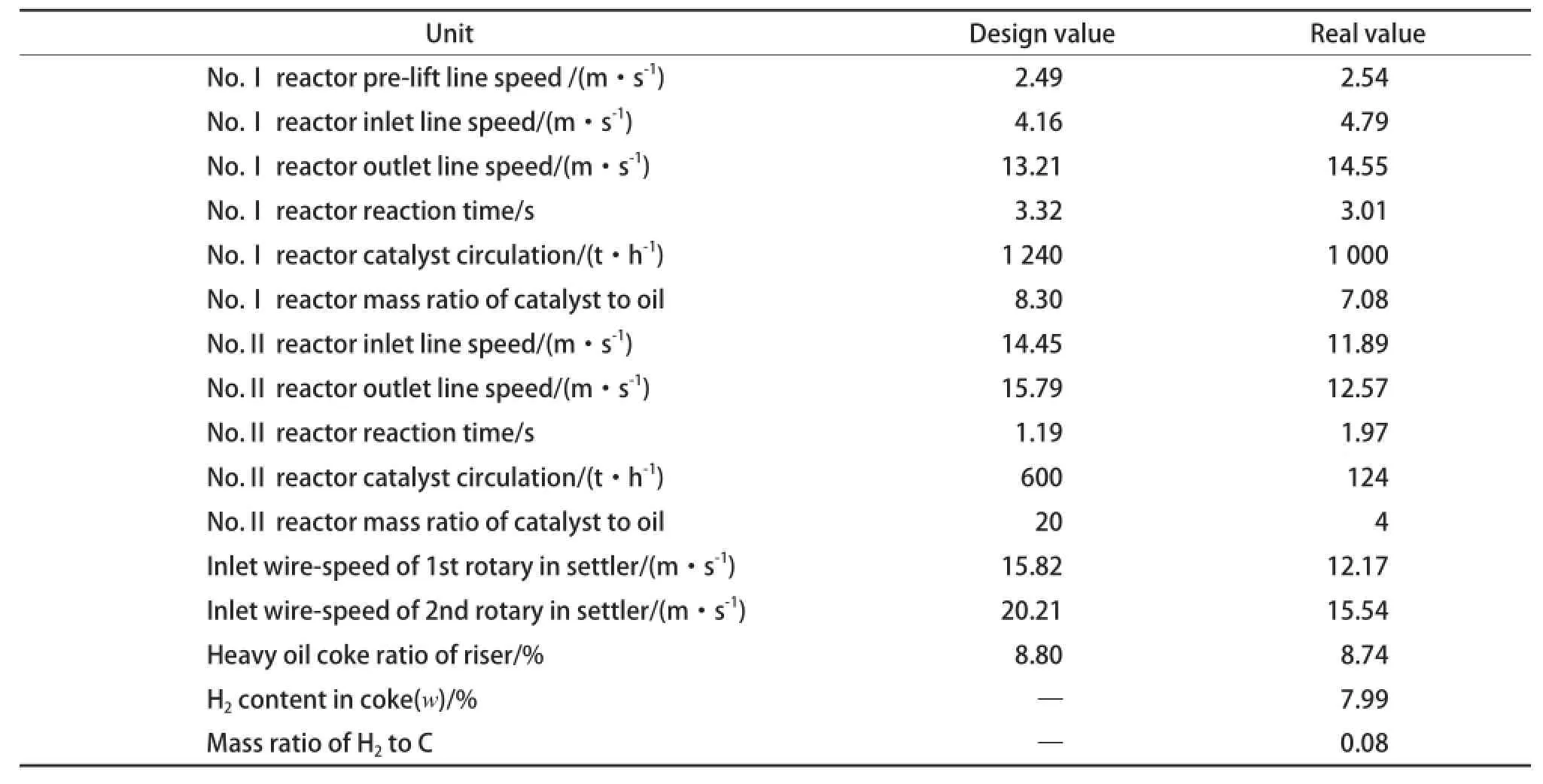

反应-再生系统的主要操作参数见表2。再生部分的取热系统采用低压横管式内取热器和汽水自循环下行式外取热器相结合的取热技术,外取热器返回管设置单动滑阀调节取热量,不设增压机。

2 结果与讨论

2.1 物料平衡及产品分布

装置开工后采用缓和工况进行生产,首次装填的催化剂为MIP工艺平衡剂,新鲜催化剂为OMT-2催化剂,数据采集期间新鲜催化剂约占系统藏量30%(w)左右,系统平衡剂(MIP工艺催化剂和OMT-2催化剂混合)的活性约为63(基于单位质量催化剂在单位时间内转化的原料质量)。第Ⅰ反应器进料为原料油;第Ⅱ反应器进料为装置汽油切割塔分离的轻汽油,部分液化气回炼。

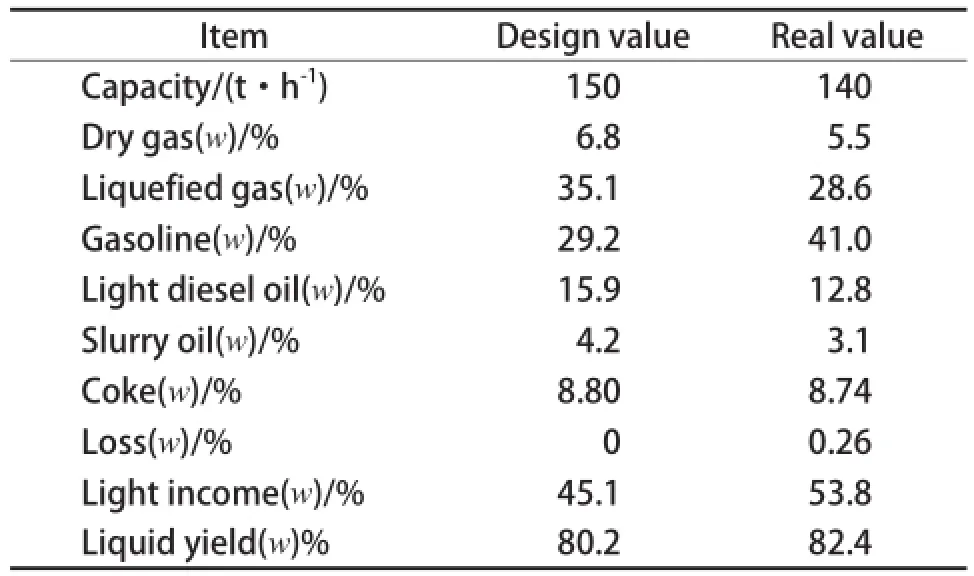

装置的物料平衡及产品分布[3]见表3。

表1 原料油的性质Table 1 Properties of feedstock oil

表2 反应-再生系统的主要操作参数Table 2 Major operation parameters of the reaction-regeneration system

表3 装置的物料平衡及产品分布Table 3 Material balance and product distribution of the unit

从表3可看出,实际产品分布低于设计工况,总液体收率为82.4%(w)。干气收率(5.5%(w))比设计值(6.8%(w))低1.3百分点,处理量未达到设计值150 t/h,仅为140 t/h,这将导致下游乙苯-苯乙烯装置低负荷生产;汽油收率(41.0%(w))比设计值(29.2%(w))高11.8百分点;液化气收率(28.6%(w))比设计值(35.1%(w))低6.5百分点,这将影响丙烯的收率;油浆产量及焦炭产率稍高于设计值;柴油收率较设计值低3.1百分点,主要原因是受分馏塔热负荷影响,有一部分柴油压进了回炼油和油浆中。

运行结果表明,主要有以下3个原因导致部分产品分布低于设计工况:1)第Ⅰ反应器出口温度达到了设计值530℃,而第Ⅱ反应器出口温度(542℃)低于设计值(590℃),致使总反应深度低于设计工况;2)第Ⅲ反应器采取4~6 t的催化剂藏量,导致第Ⅲ反应器操作过程中料位和剂油比均低,第Ⅲ反应器的反应深度降低;3)实际生产采用OMT-2催化剂,选择性与使用MMC-2催化剂时有一定差异。

2.2 装置的能耗

装置的能耗[4]见表4。从表4可看出,装置在90%负荷下的综合能耗为84.0 kg-oil/h,比设计值(104.7 kg-oil/h)低,装置能耗降低的主要影响因素为:1)实际工况的富气产量较设计工况偏低,气压机消耗的中压蒸汽量大幅降低(汽轮机实际中压蒸汽用量为105 t/h,远低于设计值133 t/h);装置自产中压蒸汽较多(为78 t/h),而外网进装置中压蒸汽量为27 t/h,因此中压蒸汽能耗远低于设计值。2)由于装置外送的低温热水温度能满足气分装置的要求,故低温热水蒸汽加热器未投用;由于富气产量低,解吸塔负荷较低,解吸塔底重沸器加热蒸汽用量较低,能耗进一步降低。3)外取热大小环风由非净化风取代主风进行流化,非净化风耗量增加,主风机电耗降低。

2.3 产品质量的对比

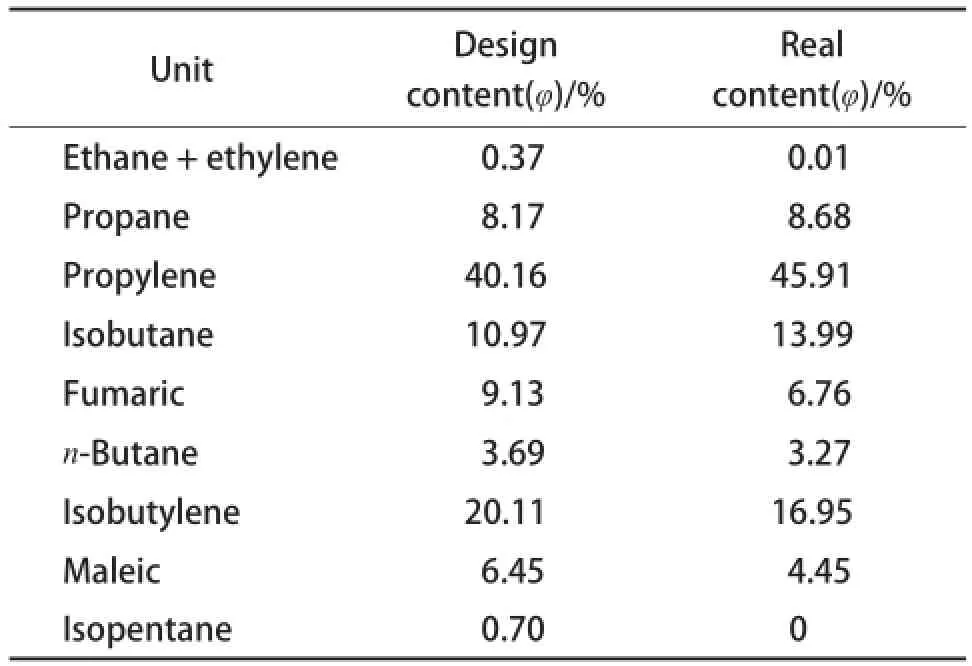

干气产品中气体含量设计值与实际值的对比[5]见表5。从表5可看出,干气中的H2含量为28.81%(φ),高于设计值。这是因为:1)系统平衡剂跑损较大,催化剂置换速度较快,系统平衡剂活性较强;2)OMT-2催化剂的选择性和MMC-2催化剂的选择性不同,导致干气中H2含量较高;3)金属钝化剂的注入量稍低,原料油在反应过程中脱出大量的H2。干气中C3以上重组分含量达到0.86%(φ)左右,含微量丁烷和丁烯,质量较好;N2含量偏底,说明循环催化剂脱气效果较好;乙烯含量较设计值偏低7.76百分点,这是因为第Ⅱ反应器反应深度较低,C4不回炼。

表5 干气中气体含量设计值与实际值的对比Table 5 Comparison between the design values and real values of gas contents in dry gas

液化气实际质量与设计值的对比见表6。从表6可看出,液化气中丙烯含量高于设计值,异丁烯含量低于设计值,实际质量好于设计值。丙烯含量可通过第Ⅱ反应器对未反应的C4进行裂化而增大,异丁烯含量可通过适当改变催化剂配方或反应器操作条件而增大,但这些需要在保证对其他组分影响不大的前提下进行,因此尚需在今后的操作中慢慢摸索。

表6 液化气实际质量与设计值的对比Table 6_Quality comparison of design and real liquid petroleum gas

2.4 反应-再生系统和分馏系统的核算

2.4.1 反应-再生系统工艺参数的核算结果

反应-再生系统工艺参数的核算结果[6-7]见表7。从表7可看出,第Ⅰ反应器的剂油比较设计值低、反应时间也较设计值短,系统平衡剂的活性约为63,说明重油反应深度较设计值低。主要原因是余热锅炉吹灰效果不佳,余锅的取热负荷不足以支撑汽轮机入口蒸汽温度,导致再生器中压饱和蒸汽低,催化剂的循环量低,剂油比降低。

实际工况中焦炭的H2含量为7.99%(w),对于DCC装置该含量偏高[8]。影响焦炭H2含量的因素通常为焦炭中携带了可汽提碳、污染碳和未汽化组分。本装置的汽提蒸汽为内取热器的过热蒸汽,蒸汽温度460℃以上,汽提蒸汽流量为7 t/h,平均每t循环催化剂消耗5 kg蒸汽,远高于正常消耗量,汽提时间超过3.5 min,因此待生催化剂汽提效果应非常好,不可能携带可汽提碳。装置原料油中重金属含量较低(Ni含量8.9 mg/L,V含量0.7 mg/L)、催化剂置换速度较快、系统平衡剂中重金属含量较低(Ni含量4 100 mg/L,V含量1 100 mg/L),故污染碳的生成量较小。未汽化组分的产生主要受提升管预提升段流化效果、喷嘴雾化效果、雾化蒸汽性质和流量、喷嘴安装质量等因素影响。本装置预提升段设计高度5.4 m,经核算其线速度为2.54 m/s,密度为320 kg/m左右,且压降稳定地保持在20 kPa左右,说明提升管预提升段流化状态较好,油剂接触较均匀。喷嘴为CS-Ⅱ喷嘴,目前雾化蒸汽量约占原料的6%(w)左右,蒸汽温度270℃左右,6个喷嘴前的压力均为0.28 MPa左右,不存在雾化蒸汽性质不好和流量低的问题,也不存在原料喷嘴流量分布不均匀的问题,但喷嘴的雾化效果需进一步观察。

装置的烧焦效果较好,再生催化剂定炭维持在0.05%(w)以下,说明串联式再生形式的烧焦效果较好,同时说明外循环管催化剂循环量控制较合理。在今后的操作中,还要根据原料性质变化进一步摸索经验,提高烧焦效果,保持再生催化剂的定炭较低。

表7 反应-再生系统工艺参数的核算结果Table 7 Calculation of the process parameters of the reaction-regeneration system

2.4.2 分馏系统各回流取热的核算结果

经采样分析,分馏塔精馏效果非常好,粗汽油干点和轻柴油初馏点基本处于脱空。分馏塔回流取热的核算结果[9-10]见表8。

表8 分馏塔回流取热核算结果Table 8 Calculation of the heat allocation for fractionator reflux

从表8可看出,油浆回流取热比(43.79%)较高,较设计值(32.9%)高10.89百分点,油浆取热量大有利于高温位热量的利用,柴油95%的馏出温度为367℃,其中,回炼油量不足以支撑回炼油罐液位的稳定,用一部分160℃左右新鲜原料补充回炼油罐液位,损耗一部分热能。目前受油浆系统流速的限制,无法降低油浆取热量(经核算油浆泵入口流速只有0.80 m/s,油浆-原料油换热器管束内油浆流速为1.35 m/s,油浆蒸汽发生器管束内油浆流速为1.02 m/s[11-12])。中段回流取热量相对较小,主要原因是由于分馏塔热量不足,为提高柴油95%的馏出温度被迫降低中段回流量,造成取热量小,以后随生产负荷的提高,该情况会有所缓解。

3 装置再投产需解决的主要问题

3.1 催化剂跑损的问题

开工初期,催化剂跑损严重,经操作调整,系统平衡剂筛分后,粒径不大于20 μm的含量(w)由75.6%逐渐降至8.7%,6.2%,4.7%,逐渐趋于合理;油浆固含量由32 g/L逐渐降至13.6 g/L和5.4 g/L,之后稳定在4.4 g/L。说明系统平稳操作运行时,油浆固含量趋于稳定。造成催化剂跑损的原因可能是:1)MIP工艺平衡剂的细粉含量高;2)外购催化剂经包装、运输及装藏阶段,由于与外界接触,水分含量增加,遇高温大量热崩;3)MIP工艺平衡剂喷油前经过了长达12 h高温磨损;4)反应器蒸汽注入量为原料处理量的25%(w),大量蒸汽导致催化剂大量热崩;5)反应器一、二级旋分器旋分效率以及CS-Ⅱ喷嘴高线速的限制。

在实际运行中,通过催化剂的置换和降低反应器蒸汽注入量等方法[13],可大幅降低催化剂的跑损量,降低油浆固含量,满足操作指标。

3.2 粗汽油泵流量小的问题

装置的粗汽油泵设计值偏小,额定流量只有72 m3/h,虽然在原设计工况和缓和工况下均能满足外送要求,但开工期间存在以下问题:单台泵运行冷回流量太小根本无法控制正常的分馏塔顶温度;双台泵运行由于入口流量受到限制也无法满足要求;另一方面粗汽油泵为高速泵,在背压低的情况下容易抽空[14],因此开工期间受粗汽油泵流量的限制,分馏塔顶温度长时间超高,不仅产生大量污汽油,而且顶循环回流和中段回流建立困难。上述问题可通过增加一台大流量(120 m3/h)粗汽油泵解决。

3.3 余热锅炉过热段负荷不足的问题

装置开工后,由于装置过剩热负荷充足,油浆、外取热和余锅3个汽包产生大量饱和中压蒸汽,导致余热锅炉过热段的取热负荷不足,余锅过热段出口中压过热蒸汽温度较低(一般均低于390℃),影响汽轮机的稳定运行。通过提高外网中压蒸汽温度的方法提高汽轮机入口温度有限,故只能通过降低饱和中压蒸汽产量或通过减温减压器放掉一部分饱和中压蒸汽,才能保证汽轮机入口中压蒸汽温度。另外,余锅吹灰经常发生故障,影响换热效果,余锅排烟囱温度高达219℃。

通过减温减压器放掉的部分饱和中压蒸汽会导致系统蒸汽管网蒸汽量过剩,最终放空也增加装置能耗。其次,再生器过剩的热不能通过外取热器取出,导致再生器温度较高,降低了反应的剂油比,降低反应深度,也限制了装置的处理量。解决该问题的方法为:增加余热锅炉过热段取热翅片管数量,以增加余热锅炉的取热负荷[15]。

4 结论

1)1.2 Mt/a DCC装置总液体收率为82.4%(w),高于设计值,但实际产品分布低于设计工况。干气收率比设计值(6.8%(w))低1.3百分点,处理量140 t/h;汽油收率比设计值高11.8百分点;液化气收率(28.6%(w))比设计值(35.1%(w))低6.5百分点。油浆产量及焦炭产率稍高于设计值,对装置操作有利。柴油收率较设计值低3.1百分点。装置在90%负荷下的综合能耗为84.0 kg-oil/h,比设计值低。

2)干气中的H2含量为28.81%(φ),高于设计值;C3以上重组分含量达到0.86%(φ)左右,含微量丁烷和丁烯;N2含量偏低,说明循环催化剂脱气效果较好;乙烯含量比设计值偏低7.76百分点,这是因为第Ⅱ反应器的反应深度较低,C4不回炼。液化气中丙烯含量高于设计值,异丁烯含量低于设计值。

3)焦炭中氢含量7.99%(w),对于DCC装置该含量偏高。由于汽提蒸汽和原料雾化效果均符合条件,需进一步观察喷嘴的雾化效果。

4)装置再投产时需解决催化剂跑损、粗汽油泵流量小以及余热锅炉过热段负荷不足的问题。其中,降低催化剂跑损可通过催化剂的置换、降低反应器蒸汽注入量等方法解决。通过增加一台大流量粗汽油泵可解决粗汽油泵设计流量偏小的问题。增加余热锅炉过热段取热翅片管数量可增加余热锅炉的取热负荷,保证反应-再生系统和中压蒸汽系统的稳定运行。

[1]潘元青,伏喜胜.催化裂化技术进展[M].北京:石油工业出版社,2010.

[2]《石油炼制与化工》编辑部.重油加工新技术[M].北京:中国石化出版社,2007.

[3]汪燮卿,舒兴田.重质油裂解制轻烯烃[M].北京:中国石化出版社,2015.

[4]刘英聚,张韩.催化裂化装置操作指南[M].北京:中国石化出版社,2005.

[5]马伯文主编.催化裂化装置技术问答[M].2版.北京:中国石化出版社,2003.

[6]郑津洋,董其伍,桑芝富.过程设备设计[M].3版.北京:化学工业出版社,2010 .

[7]翁惠新,毛信军,编.石油炼制过程反应动力学[M].北京:烃加工出版社,1987.

[8]林世雄,徐春明,杨朝合.石油炼制工程[M].4版.北京:石油工业出版社,2009.

[9]陈俊武.催化裂化工艺与工程[M].3版.北京:中国石化出版社,2015.

[10]许友好.催化裂化化学与工艺[M].北京:科学出版社,2013.

[11]戴干策,陈敏恒.化工流体力学[M].2版.北京:化学工业出版社,2005.

[12]陈文梅主编.流体力学基础[M].北京:化学工业出版社,1995.

[13]侯祥麟,侯芙生,汪燮卿.中国炼油技术[M].2版.北京:中国石化出版社,2001.

[14]黄卫星.工程流体力学[M].2版.北京:化学工业出版社,2008.

[15]杨启明,马欣.炼油设备技术[M].北京:中国石化出版社,2011.

(编辑 邓晓音)

Operation Analysis of a 1.2 Mt/a Catalytic Cracking Unit

Wang Guosheng

(CNOOC Dongfang Petrochemical Co.Ltd.,Dongfang Hainan 572600,China)

The material balance,product distribution and energy consumption of a 1.2 Mt/a catalytic cracking(DCC) unit were investigated with residue oil from Lufeng and Weizhou as feedstock using the OMT-2 catalyst.The technical parameters of the reaction-regeneration system and fractionation system were calculated.The results showed that the total liquid yield was 82.4%(w),and actual product distribution was lower than the design values.The yields of dry gas,liquefied gas and light diesel oil were 1.3,6.5 and 3.1 percent points lower than the design values,respectively.The yield of gasoline was 11.8 percent points higher than its design value.The slurry oil yield and coke yield were slightly higher than their design values.The comprehensive energy consumption at 90% load was 84.0 kg-oil/ t.In the dry gas containing trace butane and butane,the H2content was 28.81%(φ),the content of C3+components was 0.86%(φ),and the ethylene content was 7.76 percent points lower than its design value.The hydrogen content in coke was 7.99%(w) which was too high for the DCC system.Further observation for the atomization nozzle was needed.When the unit is restarted,the measures,namely reducing the catalyst loss,increasing the cold refluxing flowrate and increasing the heat load of waste heat boiler,should be taken.

catalytic cracking;OMT-2 catalyst;operation analysis

1000-8144(2015)11-1369-07

TE 624.41

A

2015-07-03;[修改稿日期]2015-09-02。

王国昇(1987—),男,海南省海口市人,大学,助理工程师,电话 18608965151,电邮 1010753263@qq.com。