大尺寸钢筋混凝土密肋薄腹梁抗剪性能试验

吴方伯+李钧+邓利斌+岳建武+周绪红

摘要:进行了4根大尺寸钢筋混凝土密肋薄腹梁在集中荷载作用下的抗剪性能试验,对其主要受力过程、开裂荷载、破坏特征及抗剪承载力进行了对比分析。结果表明:试验密肋薄腹梁的主要受力过程及破坏特征与普通有腹筋梁相似;有预制底板的试件开裂荷载和极限荷载比无预制底板的试件大,预制底板的存在还提高了试件的抗弯刚度和整体工作性能;通过分析4根试件抗剪承载力试验结果及破坏特征可知,受剪箍筋能否得到充分利用,在很大程度上取决于主斜裂缝的位置及倾角等因素;通过承载力的试验值与各主要规范计算值进行对比可知,由于各规范考虑因素及侧重程度不同,抗剪承载力计算值相差较大,中国规范和德国规范计算值与试验值比值最小,美国规范和英国规范比值最大。

关键词:钢筋混凝土;密肋薄腹梁;抗剪性能;破坏特征;开裂荷载;极限荷载

中图分类号:TU378.1 文献标志码:A

0 引 言

随着大型起重、运输机械的应用,钢筋混凝土楼盖特别是室外地下车库、大型仓储厂房、工业厂房等楼盖所承受的移动集中荷载越来越大,同时此类房屋楼盖的跨度也在不断增大。本文所研究的密肋薄腹梁主要用于此类大荷载、大跨度的工业与民用建筑楼盖结构中,楼盖主要由现浇顶板、现浇密肋和空心箱体组成,当楼盖厚度尺寸较大时,可以将楼盖中的现浇密肋看成密肋薄腹梁,而对于此类密肋薄腹梁的斜截面抗剪问题,各国鲜见相关研究报道。中国相关技术规程《装配箱混凝土空心楼盖结构技术规程》(JGJ/T 207—2010)[1]、《现浇混凝土空心楼盖技术规程》(JGJ/T 268—2012)[2]规定其抗剪承载力应按现行国家标准《混凝土结构设计规范》(GB 50010—2010)(以下简称中国规范)的相关规定进行计算,但是文献[3],[4]中的研究表明,中国规范公式也存在截面尺寸效应考虑不足和纵筋率小于1.0%的情况下可能偏于不安全等问题。对于本文所研究的大尺寸钢筋混凝土密肋薄腹梁的斜截面抗剪问题,采用中国规范抗剪承载力计算公式的安全性和适用性值得进行研究。基于此,本文进行4根大尺寸钢筋混凝土密肋薄腹梁在竖向集中荷载作用下的受剪性能试验,并对试验结果进行对比分析。

1 试验概况

1.1 试件设计与制作

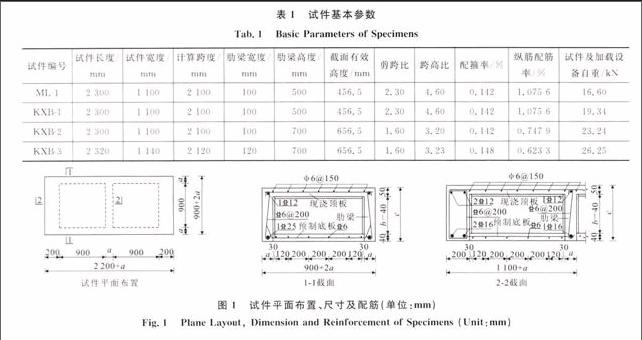

试验设计了4根大尺寸钢筋混凝土密肋薄腹梁试件,现浇试件和预制底板混凝土设计强度等级均为C35,密肋薄腹梁纵向受力钢筋、箍筋以及预制底板受力钢筋均采用HRB400三级钢筋,现浇顶板采用HPB300一级钢筋,空心箱体侧壁采用10 mm厚硅钙板,试件设计的基本参数见表1,试件平面布置、尺寸及配筋见图1,其中,a为肋梁宽度,b为箱体高度,c为肋梁高度。

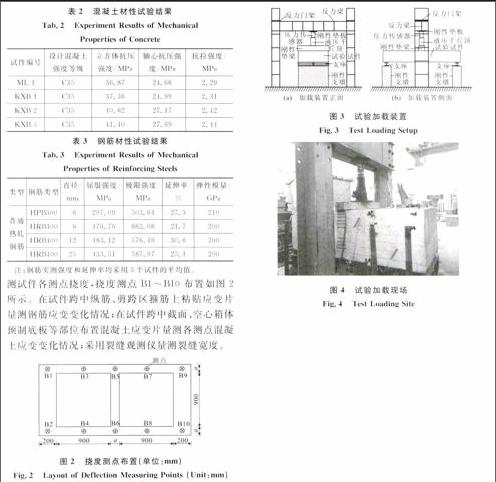

1.2 材料力学性能试验

试件在湖南大学建筑结构实验室内制作完成,试件浇筑时现场制作3个标准混凝土立方体试块,其均在室内自然条件下养护,试验前对混凝土立方体试块进行混凝土强度试验,试验结果及相关强度换算结果见表2,同时对试件中采用的钢筋进行材性试验,结果见表3。

1.3 测点布置与加载方案

在试件跨中、四分点及支座部位布置百分表,量

测试件各测点挠度,挠度测点B1~B10布置如图2所示。在试件跨中纵筋、剪跨区箍筋上粘贴应变片量测钢筋应变变化情况;在试件跨中截面、空心箱体预制底板等部位布置混凝土应变片量测各测点混凝土应变变化情况;采用裂缝观测仪量测裂缝宽度。

试验加载按照《混凝土结构试验方法标准》(GB/T 50152—2012)[5]的规定进行。在正式加载前,为检查测量仪器及加载设备的工作状态,首先进行预加载。正式加载时,每级荷载加载10~15 min,待试件的变形、裂缝发展基本稳定后,采集钢筋、混凝土应变及挠度数据,描绘和记录在每级荷载作用下裂缝的开展及分布情况,量测试件的最大裂缝宽度。试验加载装置及加载现场分别如图3,4所示。

2 试验结果与分析

2.1 主要受力过程及破坏特征

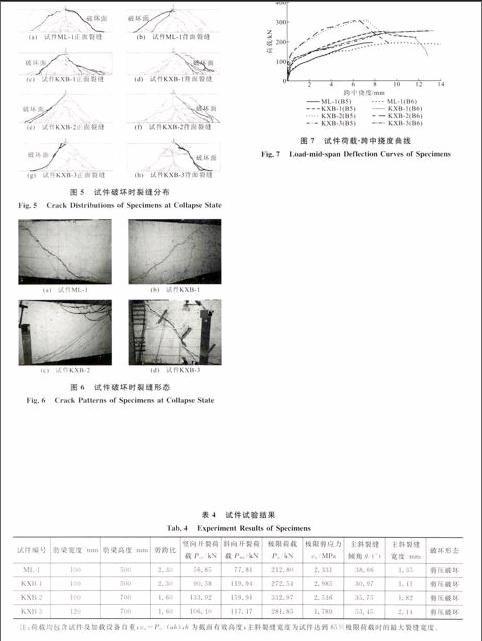

在加载初期,各试件首先均在跨中部位出现第1条竖向弯曲裂缝,随着荷载的增加,跨中两边陆续出现多条较短的弯曲裂缝;随着荷载继续增大,原有弯曲裂缝开始向斜向发展为弯剪裂缝,部分试件腹部开始出现中间较宽、两端较窄的腹剪裂缝;当荷载达到极限荷载的85%,其中1条弯剪裂缝快速发展形成主斜裂缝,裂缝宽度迅速增大,裂缝的一端向加载点附近的受压区发展,另一端扩展至梁底纵筋位置处后再沿纵筋向支座处发展。试件达到极限荷载时,主斜裂缝基本贯穿整个截面,纵向受拉钢筋尚未屈服,中下部与主裂缝相交的箍筋大多屈服,剪压区混凝土被压碎。图5,6分别为试件破坏时的裂缝分布及裂缝形态。

2.2 荷载-跨中挠度曲线

各试件的实测荷载-跨中挠度曲线如图7所示,其中,荷载不包括试件及加载设备自重。由图7可见,试件开裂前的荷载-跨中挠度曲线呈线弹性,开裂后荷载-跨中挠度曲线斜率发生偏转,之后随着荷载继续增加,曲线斜率不断降低,直至试件达到极限荷载而发生破坏。从图7还可以看出,在整个受力过程中,试件KXB-1,KXB-2,KXB-3两肋跨中测点挠度变化基本一致,试件ML-1在加载后期两肋跨中挠度出现明显偏差,说明有预制底板的密肋薄腹梁试件在外荷载作用下两肋的协同受力性能更好。

2.3 开裂荷载及抗剪承载力

表4为各试件的开裂荷载、极限荷载等相关试验结果。由表4可以看出:除预制底板外其他设计参数完全相同的试件KXB-1的开裂荷载和极限荷载均比试件ML-1的大,开裂荷载及极限荷载分别提高了59.33%和54.15%,结合第2.2节试件荷载-跨中挠度曲线分析结果可知,预制底板的存在提高了试件的抗弯刚度及协同两肋共同工作的受力性能,对提高试件的抗裂性能和抗剪承载力非常有利;

试件ML-1,KXB-1,KXB-2的开裂荷载及极限荷载均表现出一般规律性,但是试件KXB-3的开裂荷载和极限荷载比试件KXB-2的小,结合第2.1节试件的破坏特征及表4中主斜裂缝倾角可以看出,前3个试件在破坏前裂缝发展较为充分,主斜裂缝倾角较小,与主斜裂缝相交的箍筋数量多,受剪腹筋利用充分,而对于试件KXB-3,试件破坏时,裂缝发展相对较少,主斜裂缝倾角较大,达到53.45°,导致与之相交的箍筋数量少,受剪箍筋利用不充分。

3 试验值与规范计算值对比分析

由于钢筋混凝土构件的受剪机理非常复杂[6-7],各国规范计算公式有较大差别,考虑的因素也不尽相同,至今还没有得出统一的计算公式。本文将试件抗剪承载力的试验值与采用材料实测强度按各国规范公式的计算值进行分析比较。表5为各国规范公式的主要考虑因素,表6为各国规范的抗剪承载力试验值和规范计算值,表7为各试件抗剪承载力试验值与各规范计算值的比值。

由表6可以看出,除试件KXB-3的试验值比中国规范和德国规范的计算值小约13%外,其他试件试验值均比规范计算值大,由于考虑因素及侧重程度不同,各国规范抗剪承载力计算结果相差较大。由表7可以看出,中国规范和德国规范计算值与试验值比值最小,抗剪承载力平均值分别为1.258和1.175,美国规范和英国规范比值最大,抗剪承载力平均值分别为2.144和1.902,其他规范比值居中,表明各国规范计算公式的安全度不同。同时考虑纵筋率和尺寸效应的英国规范、欧洲规范和澳大利亚规范计算结果比未考虑其影响的中国规范和德国规范安全度更高。对于本文所研究的纵筋率较小(约为1%)的大尺寸钢筋混凝土密肋薄腹梁试件,各试件试验值与主要考虑混凝土强度、纵筋率、配箍率及受压翼缘影响的中国《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62—2004)[14]计算值比值为1.564,从安全性和适用性的角度考虑,针对本文所研究的大尺寸钢筋混凝土密肋薄腹梁构件在进行系统试验及理论研究之前,建议采用中国《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62—2004)[14]公式进行抗剪承载力计算。4 结 语

(1)本文所研究的大尺寸钢筋混凝土密肋薄腹梁在集中荷载作用下的主要受力过程及破坏特征与普通有腹筋梁相似,有预制底板的试件KXB-1的开裂荷载和极限荷载比无预制底板的试件ML-1大,开裂荷载和极限荷载分别提高了59.33%和54.15%,预制底板的存在提高了试件的抗弯刚度及协同两肋共同工作的受力性能,对提高试件的抗裂性能和抗剪承载力作用明显。

(2)通过分析4根试件抗剪承载力试验值及破坏特征可知,在考虑箍筋的抗剪作用时,需要考虑并不是剪跨段内所有箍筋都能达到其屈服强度和得到充分利用,受剪箍筋的作用在很大程度上取决于主斜裂缝的位置及倾角等因素。

(3)由于考虑因素及侧重程度不同,各国规范抗剪承载力计算结果相差较大,中国规范和德国规范计算值与试验值比值最小,抗剪承载力平均值分别为1.258和1.175,美国规范和英国规范比值最大,抗剪承载力平均值分别为2.144和1.902,其他规范比值居中,表明各国规范计算公式的安全度不同。

(4)对于本文所研究的大尺寸钢筋混凝土密肋

薄腹梁试件在进行系统试验及理论研究之前,从安全性和适用性的角度考虑,建议采用中国《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62—2004)中的公式进行抗剪承载力计算。

参考文献:

References:

[1] JGJ/T 207—2010,装配箱混凝土空心楼盖结构技术规程[S].

JGJ/T 207—2010,Technical Specification for Assembly Box Concrete Hollow Floor Structure[S].

[2]JGJ/T 268—2012,现浇混凝土空心楼盖技术规程[S].

JGJ/T 268—2012,Technical Specification for Cast-in-situ Concrete Hollow Floor Structure[S].

[3]张 川,张百胜,黄建锋.钢筋混凝土无腹筋简支梁的抗剪承载力研究[J].重庆建筑大学学报,2005,27(1):48-52.

ZHANG Chuan,ZHANG Bai-sheng,HUANG Jian-feng.Investigation on Shear Strength of Reinforced Concrete Beams Without Web Reinforcement[J].Journal of Chongqing Jianzhu University,2005,27(1):48-52.

[4]于 磊,车 轶,宋玉普.若干规范无腹筋梁受剪承载力公式比较[J].水利水电科技进展,2010,30(4):90-94.

YU Lei,CHE Yi,SONG Yu-pu.Comparison Among Shear Design Formulae in Different Codes for Beams Without Web Reinforcement[J].Advances in Science and Technology of Water Resources,2010,30(4):90-94.

[5]GB/T 50152—2012,混凝土结构试验方法标准[S].

GB/T 50152—2012,Standard for Test Method of Concrete Structures[S].

[6]张建仁,刘 彬,王 磊,等.箍筋锈蚀的配斜筋混凝土梁抗剪试验[J].中国公路学报,2013,26(6):73-79.

ZHANG Jian-ren,LIU Bin,WANG Lei,et al.Test on Shear Behavior of Diagonal Reinforcement RC Beams with Corroded Stirrup[J].China Journal of Highway and Transport,2013,26(6):73-79.

[7]项贻强,程 坤,吴强强.钢筋混凝土构件弯剪扭复合受力分析研究与进展[J].中国公路学报,2014,27(4):46-54.

XIANG Yi-qiang,CHENG Kun,WU Qiang-qiang.Research and Development on Analysis of Reinforced Concrete Members Subjected to Combined Bending,Shear and Torsion[J].China Journal of Highway and Transport,2014,27(4):46-54.

[8]GB 50010—2010,混凝土结构设计规范[S].

GB 50010—2010,Code for Design of Concrete Structures[S].

[9]ACI 318-08,Building Code Requirements for Structural Concrete(ACI 318-08) and Commentary[S].

[10] DIN 1045-1,Concrete,Reinforced and Prestressed Concrete Structures.Part 1:Design and Construction[S].

[11]BS 8110-1:1997,Structural Use of Concrete.Part 1:Code of Practice for Design and Construction[S].

[12] EN 1992-1-1:2004,Eurocode 2:Design of Concrete Structures.Part 1-1:General Rules and Rules for Buildings[S].

[13]AS 3600-2001,Australian Standard for Concrete Stru-ctures[S].

[14]JTG D62—2004,公路钢筋混凝土及预应力混凝土桥涵设计规范[S].

JTG D62—2004,Code for Design of Highway Reinforced Concrete and Prestressed Concrete Bridges and Culverts[S].