超细氧化锌颗粒制备工艺研究

杜妍辰,张虹,王敏蕙,顾依静,曾海双,杨文斌

上海理工大学 医疗器械与食品学院(上海, 200093)

超细氧化锌颗粒制备工艺研究

杜妍辰,张虹,王敏蕙,顾依静,曾海双,杨文斌

上海理工大学 医疗器械与食品学院(上海, 200093)

E-mail:duyanchen@hotmail.com

【摘要】纳米材料是指结构单元尺寸介于1 nm~100 nm范围之间的材料总称, 以其三大特征效应而广泛应用于医疗业、 电子业、 化工业等行业。超细氧化锌是一种较为常见的纳米材料, 该文使用卧式振动磨的干磨法对其进行研磨, 其中采用氧化锆陶瓷作为研磨介质, 对不同形状、 不同尺寸的研磨介质混合进行实验, 分析研磨后的粒径数据, 得出研磨介质的尺寸及形状对颗粒粒径的影响。实验表明, 填充率一定时, 研磨氧化锌与研磨介质的比重有关, 研磨介质的比重越大, 其冲量也越大, 得到的研磨效果越好。

【关键词】氧化锌; 超细研磨; 氧化锆陶瓷; 纳米材料

超细氧化锌是一种新型的多功能无机材料, 其粒子尺寸约为1~100 nm, 具有纳米材料特有的表面效应、 体积效应、 量子隧道效应。超细氧化锌的热稳定性及化学稳定性较好, 具有优良的生物、 光学、 电学及化学等多种效应, 在医疗业、 电子业、 化工业等行业中得到广泛的应用与研究[1-5]。

超细氧化锌的制备方法分为物理方法和化学方法, 化学制备方法加工成本高, 应用范围窄, 而采用机械研磨方法可对超细氧化锌进行大规模生产, 产量大, 成本低, 工艺简单, 应用较广泛[6]。机械研磨过程中, 颗粒与研磨介质共同运动, 通过颗粒与磨介、 颗粒与磨筒内壁以及颗粒之间发生摩擦、 削磨而使颗粒减小, 但颗粒粒径分布尺寸较为广泛。在振动磨中, 研磨介质的直径、 形状等因素均可以影响研磨效率及成品细度, 将会对之后的工业应用中产生一定的影响[7]。

1研磨材料及设备

1.1研磨材料

选用上海国药集团生产的AR级氧化锌, 含量为99%。氧化锌外观为白色粉末或六方结晶。该材料可溶于酸或强碱, 几乎不溶于水。

1.2研磨设备

实验采用振动对研磨材料进行粉碎。振动磨具有结构紧凑, 密封性好, 环境污染小, 粉碎效率较高。目前德国、 日本对动植物药的粉碎均选用该设备。

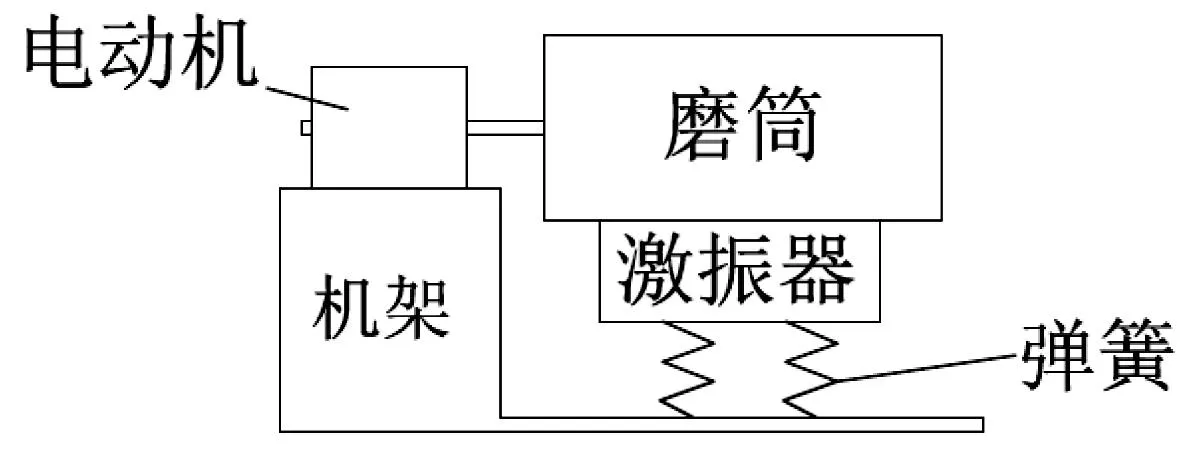

图1实验用振动磨机结构图

Fig.1Vibration mill chart in experiment

根据工艺配置的不同, 振动磨分为间歇式、 连续式、 干式、 湿式等磨机种类。根据筒体配置的不同, 又分为垂直式和水平式。其中, 水平式的振动磨又称为卧式振动磨, 其工作原理是将研磨材料和研磨介质逐层交错平铺于磨筒内, 磨筒由弹簧支承, 经电机驱动偏心激振器, 使得磨筒及其筒内研磨材料和研磨介质运动。在冲击力、 剪切力及摩擦力等力的共同作用下, 研磨材料被粉碎为更小的颗粒, 该方法在高档涂料、 医药、 高级耐火及保温材料、 填料和新材料等产业中得到了广泛应用[8-9]。

1.3研磨介质

研磨介质, 简称为磨介, 是磨机中采用冲击力和摩擦力对研磨材料进行粉碎的载能体[10]。根据研磨材料、 磨机等条件, 可选用不同的磨介。

实验中, 磨介材料选用氧化锆陶瓷, 形状选用球状及柱状。氧化锆陶瓷呈白色, 热膨胀系数接近于钢, 具有高韧性、 高抗弯强度和高耐磨性等优良性能, 采用氧化锆陶瓷制成的磨介表面圆整光滑, 产品性能优良。氧化锆陶瓷是一种较为常用的研磨介质, 在应用中能降低磨耗、 电耗、 人工、 设备等综合成本[11-14]。

2实验方法

实验采用干燥-粉碎-粒径检测的实验方法进行。实验主要验证磨介对颗粒尺寸的影响, 因此, 对于其研磨时间、 研磨材料、 研磨介质填充率及物料填充率等均采取相同数值。实验中, 采用不同形状、 不同尺寸的研磨介质, 将其中任意两种研磨介质两两混合, 研究在不同研磨介质共同作用下的研磨效果。实验采用振动磨研磨氧化锌, 即通过研磨介质与研磨材料、 研磨材料与研磨材料之间的相互作用, 将研磨材料破碎成较小颗粒, 采用激光粒度仪对研磨后的粉体粒径进行检测, 对研磨效果进行判断。

3不同磨介混合对粉碎效果的影响

实验选取直径分别为10 mm、 20 mm的球状氧化锆陶瓷磨介以及长度为7 mm, 直径为7 mm柱状氧化锆陶瓷磨介两两混合进行比较, 研磨介质填充率为80%, 研磨材料的粉体填充率为0.5, 对应的粉体质量为600 g。研磨介质充填率是研磨介质的体积占磨筒有效容积的百分比, 一般取40%~80%。粉体填充率是研磨材料占研磨材料及研磨介质总体积的比值, 其最佳取值为0.45~0.5。

3.1Ф20 mm球状磨介+Ф10 mm球状磨介混合

图2Ф20 mm球状磨介与Ф10 mm球状

磨介混合后颗粒中位径与粉碎时间关系

Fig.2Relation between particle median diameter and

grinding time after mixed with Ф20 mm globular grinding

media and Ф10 mm globular grinding media

图2为颗粒的中位径(即颗粒的平均粒径, d50)随粉碎时间的变化规律表示在粉碎40 min内, 物料的粒径下降缓慢, 直至60 min时, d50急剧下降至38 nm左右。当粉碎时间超过60 min以后, 粉碎出现了逆研磨现象。

图3时间与粒径分布关系

Fig.3Distribution relation between time and particle

从图3可以看出, 研磨30 min后得到的粒径精度更高。

3.2Ф20 mm球状磨介+7×Ф7 mm柱状磨介

图4 Ф20 mm球状磨介与7×Ф7 mm柱状

磨介混合后中位径与粉碎时间关系

Fig.4Relationship between particle median and time with Ф20 mm

globular grinding media and 7×Ф7 mm cylindrical grinding media

Ф20 mm球状磨介与7×Ф7 mm柱状磨介颗粒尺寸随粉碎时间的变化规律如图4所示。由图4可以看出, 将20 mm研磨球与7×Ф7 mm研磨柱混合作为研磨介质时, d50匀速下降, 在粉碎60 min时, 得到最小的d50值。将图2与图4进行比较发现, 图4中的最低点更低, 表示Ф20 mm球状磨介与7xФ7 mm柱状磨介混合后得到的颗粒粒径更小。

图5Ф20 mm球状磨介与7×Ф7 mm

柱状磨介混合研磨粒径分布

Fig.5Grinded particle size distribution after mixed with Ф20 mm

globular grinding media and 7×Ф7 mm cylindrical grinding media

图5为Ф20 mm球状磨介与7×Ф7 m柱状磨介混合研磨10 min、 30 min后的粒径分布。研磨30 min时比研磨10 min时得到的粒径精度更高。将图3与图5比较可见, 同样研磨10 min, 图3所用的混合磨介得到的效果更好。

3.3Ф10 mm球状磨介与7×Ф7 mm柱状磨介

图6Ф10 mm球状磨介与7×Ф7 mm柱状磨介

混合后颗粒中位径与粉碎时间关系

Fig.6Relationship between particle median diameter

and grinding time after mixed with Ф10 mm globular

grinding media and 7×Ф7 mm cylindrical grinding media

由图6可以看到, 粉碎40 min内, 研磨材料的颗粒粒径匀速下降, 至40 min时粒径达到最低值。

图7Ф10 mm球状磨介与7×Ф7 mm柱状磨介混合研磨粒径分布

Fig.7Grinded particle size distribution after mixed with Ф10 mm

globular grinding media and 7×Ф7 mm cylindrical grinding media

由图7可以看到30 min内, 研磨后的粒径精度逐渐增高, 研磨效果最好。

3.4实验结果对比

三种混合方式中d50随时间变化的趋势大致相同, 但将Ф20 mm球状磨介分别与Ф10 mm球状磨介、 7×Ф7 mm柱状磨介混合研磨时, 均在60 min时粒径达到最低值, 而将10 mm研磨球与7×Ф7mm研磨柱混合研磨时, 则较早在40 min时已达到粒径最低值。在使用混合研磨并不添加分散剂的情况下, 需选用合适时间来对物料进行粉碎。

4结论

当磨介填充率一定时, 超细氧化锌的研磨效果与研磨介质的比重有关。Ф10 mm球状磨介与7×Ф7 mm柱状磨介混合后的研磨效果最好, 能够在最短的时间内得到最小的颗粒粒径。

参考文献

[1] 万志友, 王春维, 祝爱侠. 湿法研磨制备纳米氧化锌颗粒的工艺条件优化[J]. 中国饲料, 2014, (5):33-34.

[2] 齐涵, 周素红, 徐佳佳,等. 纳米氧化锌主要用途及其粒度测量[J]. 中国粉体工业, 2006,(6):15-18.

[3] Damonte LC, Zélis LAM, Soucase BM, et al. Nanoparticles of ZnO obtained by mechanical milling[J]. Powd Tech, 2004, 148(1):15-19.

[4] 陈晓明, 金仲和, 邹英寅. 氧化锌压电薄膜传感器设计理论研究[J]. 压电与声光, 1994, (2):37-41.

[5] 邵铮铮. 一维ZnO纳米结构压电式纳米发电器件的研究[D]. 北京: 国防科学技术大学, 2010.

[6] 张方舒, 陈川辉, 张林进,等. 搅拌磨中研磨介质大小对氧化锌超细研磨的影响[J]. 中国粉体技术, 2013, 19(2):65-69.

[8] 李凤生.超细粉体技术[M].北京:国防工业出版社,2003.

[9] 侯彤. 振动磨在粉体加工中的应用[J]. 化工矿物与加工, 2014, (10):46-47.

[10] 王云, 陈宁, 周燕. 粉体粒度与研磨技术[J]. 中国粉体技术, 2000, 6(4):16-21.

[11] 侯永改, 田久根, 路继红,等. 氧化锆陶瓷磨削加工的研究现状[J]. 中国陶瓷, 2014, (9):6-9.

[12] Zhao XY, Yang ZB, Gai GS, et al. Effect of superfine grinding on properties of ginger powder[J]. J Food Eng, 2009, 91(2):217-222.

[13] 张锦瑞, 梁冰, 赵礼兵. 球磨机机理与磨矿介质制度研究现状及发展趋势[J]. 有色矿冶, 2013, 29(1):42-45.

[14] 巫兰萍,费文宗.氧化锆性质及其应用前景概述[J]. 四川化工,2013,16(1):25-27.

Experimental on Grinding Process of Ultrafine Zinc Oxide

DU Yanchen, ZHANG Hong,WANG Minhui, GU Yijing, ZENG Haishuang, YANG Wenbin

School of Medical Instrument and Food Engineering,

University of Shanghai for Science and Technology (Shanghai,200093)

【Abstract】Nano-material is the material of the structure size between 1 nm~100 nm, which has been widely used in medical industry, electronic industry, chemical industry and other industries because of its three characteristic effects. Ultrafine zinc oxide is one of the most common nanomaterials. This work used a dry grinding method of horizontal vibrating mill to grind the ultrafine zinc oxide. Zirconia ceramic was used as the grinding medium. Experiment with different shape, different size of grinding medium mixing method, were carried out to analyze the data of the grinding particle size and to study the grinding medium size and shape on the influence of particle size. The results show that, when the grinding medium filling rate is constant, grinding of zinc oxide is associated with the proportion of grinding media, the proportion of grinding beads greater, the impulse greater and the grinding efficiency higher.

【Key words】zinc oxide, superfine grinding, zirconia ceramic, nanophase materials

收稿日期:(2015-06-28)

【中图分类号】TB44

【文献标志码】A

文章编号:1674-1242(2015)04-0214-04

作者简介:杜妍辰,副教授,博士,

doi:10.3969/j.issn.1674-1242.2015.04.006