基于Premium PLC的PI_B调节器在变频恒压供水系统中的应用

薛 芹,吕国芳

(河海大学 能源与电气学院,江苏 南京 211100)

水电站恒压技术供水是水力发电的辅助设备之一,其作用是向水轮发电机组提供冷却、润滑水,保证水轮发电机组安全、高效的运行。水轮机组在发电过程中会产生大量的热量,这些热量如果不能及时散发出去,不仅会降低发电机组的效率和出力,而且还会因局部过热,影响使用寿命,甚至导致水轮发电机组事故,因此必须对运转中的水轮发电机组的受热零部件加以冷却。水轮发电机组的大部分组件外围安装有冷却器,让冷却水通过冷却器,以达到散热的效果[1]。

本论文采用的控制方案是PLC和变频器联合控制,在控制系统中引进了滤波技术和PI_B调节器,每台水泵电机有1台变频器驱动,按实际情况设定压力给定值(0.4 MPa),根据压力变送器的反馈信号与设定值的压差调整水泵的工作参数,实现恒压供水。

1 概 述

某水电站的4台发电机组共用一套水冷系统,水冷系统又有:主清水循环系统和备用水源循环系统(坝前取水)。两套系统通过母管母连连接。在通常情况下,启动清水循环系统就可以实现机组冷却功能,但是在高温季节,需要启动备用水源系统加大对机组的冷却能力,这时候变成开环运行,有3台水泵从坝前取水注入到干管,然后通过冷却机组管道排出到坝外,实现降低冷却水的温度,保证发电机组正常运行。

2 备用水源变频恒压技术供水系统

2.1 系统工作原理

备用水源系统水泵电机通过PLC控制,实现对3台水泵轮循启动。在一台机组运行的情况下,启动一台水泵进行供水,这时候机组技术供水压力较高,对管道压力过大,从而产生爆管的危险;在两台机组运行的情况下,启动一台水泵供水时,机组技术供水压力较低,从而不能实现很好的机组冷却功能;在3台或四台发电机组运行的情况下,启动两台水泵供水时,压力太小,满足不了机组冷却需求。如果水泵工频运行,会造成不必要的能源的消耗,浪费了电能,提高了厂用电率,影响电厂的经济效益。

本论文中将备用水源3台水泵电机采用变频控制,实现恒压(0.4 MPa)的机组技术供水系统,按照实际用水量调整水泵的运转速度,保障水轮机运行轴瓦所需的冷却水,保证机组设备良好运行。

2.2 系统结构

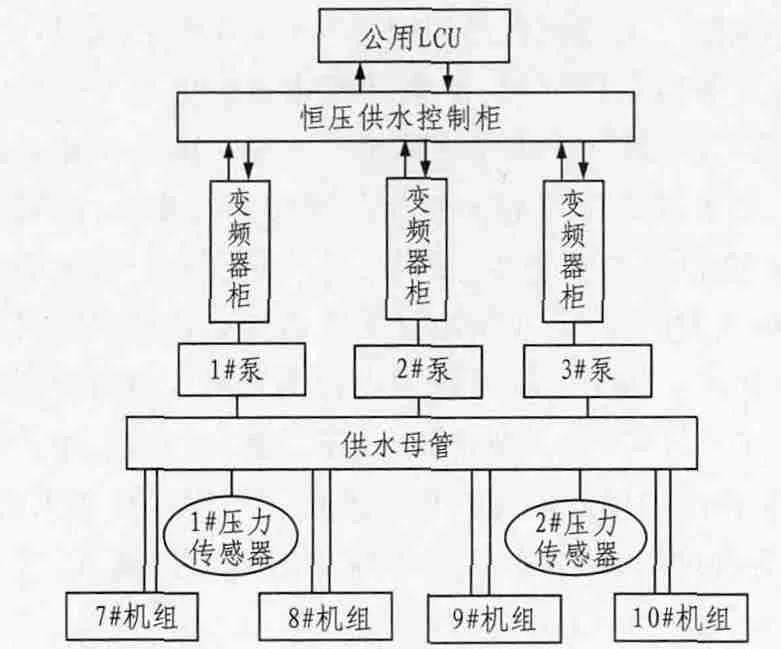

系统主要由Schneider Premium系列的PLC、3台ATV61HC16N4型变频器、3台水泵、西门子1LE0002变频电机、2个WIKA PSD-30型压力传感器及其他控制设备组成。PLC根据2个备用水源干管压力变送器输出水的压力值,通过模拟量输出模块对变频器的输出频率进行控制,控制电机转速,从而改变水泵电机出力,始终保持干管压力在0.4 MPa左右,形成如右图1所示的变频恒压供水系统。

图1 变频恒压供水系统框图Fig.1 Variable frequency constant pressure water supply system diagram

变频电机冷却风扇电源从对应变频器柜内变频器上侧取。驱动电路如图2。

图2 变频电机冷却风扇电源驱动电路图Fig.2 Frequency conversion motor cooling fan power drive circuit diagram

运行时,QF合闸、KM激励;停机时KM断开,保证了电机、变频器不运行时的物理断开点,又能方便地进行自动控制。

变频器通过MB+[2]通讯卡与备用水源PLC进行通讯,备用水源PLC与公用LCU保持MB+通讯。设备之间通过MB+通讯可以保证在上位机上监视变频器及备用水源系统其它设备的工作状态,也可以在上位机对备用水源进行操作控制。MB+网可实现数据采集和远程编程、与操作员接口连接等功能。PLC通过模出模件对变频器进行控制,通过MB+通讯方式采集变频器电流、电压、频率等数据。

2.3 系统工作方式

系统工作方式主要有3种:自动控制、上位机单步操作、控制柜面板手动操作3种。

自动控制:即为正常操作流程,上位机发出机组备用水源投入/退出命令,PLC自动开阀、关阀、启停水泵,并对干管水压力进行PID调节,保证干管冷却水压力稳定在0.4 Mpa;

上位机单步操作:在上位机上可以单步操作备用水源的3台水泵、机组的进出口阀门(共8个);

控制柜面板手动操作:在控制柜面板上可以手动启停3台水泵。

当系统处于自动运行状态时,根据需要,可以在上位机或者控制柜面板上切换运行的变频器。上位机手动启动一台未运行的变频器,此时原运行变频器立即停止运行,新启动的变频器进入PID压力调节,使供水系统干管压力稳定在0.4 Mpa;也可在控制柜面板上将原运行变频器切到停止位,系统将立即停止该变频器的运行,并自动启动另外一台未运行变频器,新启动的变频器自动进入PID压力调节,使供水系统干管压力稳定在0.4 Mpa。

2.4 报警设计

上位机上设有各种报警信号点,当PLC检测到两个压力传感器处的压力值小于0 Mpa或者大于0.8 Mpa时,代表压力传感器故障,上位机弹出“压力传感器故障”信息条,系统维持现状,不启停泵,不开关阀,变频输出维持掉线前状态,故障报警后由运行人员手动恢复;当PLC检测到压力值小于0.2 Mpa时,上位机弹出“备用水源干管压力过低(<0.2 Mpa)”信息条,当PLC检测到压力值大于0.5 Mpa时则将压力过大信号上传给上位机,上位机弹出“备用水源干管压力过高(>0.5 Mpa)”信息条,此时应由运行人员检查系统运行情况,并做出相应的处理;当系统处于自动运行状态时,一台变频器出现故障,系统将立即停止故障变频器的运行,并自动启动另外一台未运行的变频器,新启动的变频器自动进入PID压力调节,使供水系统干管压力稳定在0.4 Mpa。

3 系统软件设计

3.1 编程和监控软件的开发

下位机编程软件采用Unity Pro XL 7.0,该软件设计智能、操作简易、具有强大的处理功能,软件的开放性和协同性为控制系统提供了一个耳目一新的设计和操作理念,集编程、调试、操作于一体。在系统中采用LD梯型图和FBD功能模块语言混合编程,设计系统的各项功能,实现变频泵的PID控制。

上位机监控软件[3]采用NC2000[4]组态软件,是由南京南瑞自动控制有限公司自主开发的水电厂监控系统自动化应用软件,它包含多层分布式对象架构,全面支持异构平台的特性,提供高效安全可靠的监控内核、功能强大的组态工具、实用方便的应用界面、多种标准的接口、紧贴水电站和梯级调度应用需求的各种常规及高级功能。

3.2 系统软件流程图

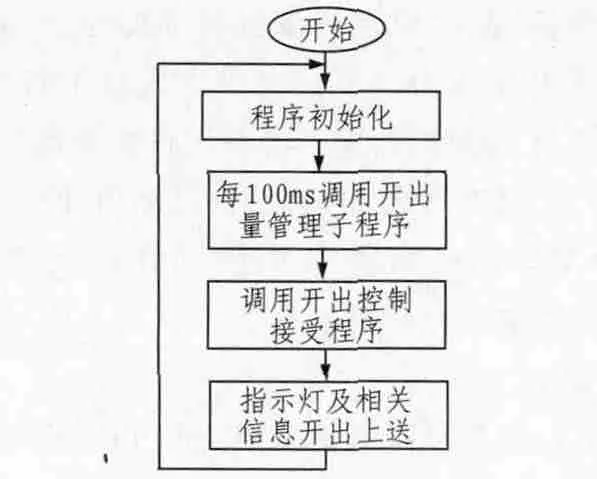

在机组开机需要备用水源供水时,机组LCU向控制系统的PLC发令,控制系统PLC在接收到命令后自动开阀、启泵。启泵数量的原则是:1台机组用水,启1泵;2台机组用水,启1泵;3台机组用水,启2泵;4台机组用水,启2泵。各水泵电机由变频器驱动,水泵变频运行。当供水系统接收到启动信号后,首先启动1#泵,同时压力传感器将信号送入控制系统PID处理之后,送出一个水量增加或减少信号,控制电机转速,实现压力恒定。当1#泵变频器运行在50 Hz时反馈压力值小于设定压力,便自动启动2#泵,2#泵变频器运行在50 Hz时反馈压力值还是小于设定压力时,系统自动启动3#泵。系统软件流程图如图3、图4。

图3 主程序Fig.3 The main program

图4 泵子程序Fig.4 Pump subroutine

指示灯及相关信息开出上送包括:执行泵子程序、备用水源投入退出子程序、指示灯子程序、触摸屏子程序。

当两泵运行时,通过自动调整干管压力已经达到了设定值,假如此时有一泵的运行频率过低(小于20 Hz)时,PLC对两泵进行均负荷调整,避免运行频率过低对电机造成伤坏。当公水泵停止方式也是如此,根据先启先停轮换原则逐台对水泵进行切除。电机输入频率降低,转速减慢,系统吸收和消耗的功率减少,降低能耗,降低厂用电。

4 PID控制器的设置

4.1 压力传感器滤波

由于该供水系统的控制对象是供水干管的水压,它是一个过程控制量,对控制作用的响应具有滞后性;同时因为有管阻、水锤等因素的影响,使水泵转速的变化与干管压力的变化不成正比,是一个非线性系统。由于不同的供水系统管网结构、用水量和扬程等方面存在着较大的差异,控制对象的模型具有很强的多变性。因此,为消除供水干管上的非线性强和扰动大的特点,在模拟量采集前需对传感器配置过滤器,消除扰动。Unity Pro软件中内部配置的4通道的模入模块TSX AEY 414可为系统提供‘一阶过滤’的功能,用户可配置的不同程度的过滤值有7个,即便应用程序处于RUN模式也可更改过滤器的值,在本系统中选择低过滤,即可大大减轻供水干管上的扰动。

4.2 简单控制器PI_B的PI算法

水泵投入运行后,对系统进行PID参数整定[5-8],并视控制量输出的情况进入增泵或减泵过程。PID参数整定的方法主要有试凑法、实验经验法、扩充临界比例度法等。试凑法是通过闭环运行或模拟,观察系统的响应曲线,然后根据各参数对系统的影响,反复试凑参数,直至出现满意的响应,从而确定PID控制参数。凑试法的整定步骤为"先比例,再积分,最后微分"。实验经验法调整PID参数的方法中较常用的是扩充临界比例度法,其最大的优点是,参数的整定不依赖受控对象的数学模型,直接在现场整定、简单易行。扩充比例度法适用于有自平衡特性的受控对象,是对连续-时间PID控制器参数整定的临界比例度法的扩充。

在本系统使用中的premium PLC Unity Pro软件内部自带PID控制器,针对本系统实现压力恒定,使用简单PI_B控制器,采用增量式算法,绝对值输出。该功能块在程序中表示形式如图5;在系统中偏差DEV为PV-SP的值,其中PV为过程值,SP表示运行过程中压力传感器检测到的压力值,表示设定点,即系统的给定值0.4 Mpa,参数中将偏差死区设定为0.005 Mpa,OUT代表绝对值输出值。PI_B控制器的结构显示如图6。

控制器的操作模式MAN_AUTO设置为1表示自动模式;

增量算法的特性是首先计算输出更改OUTD,OUTD=TermP+TermI然后再使用以下公式 OUT=OUT(old)+OUTD(new)确定绝对值输出,其中TermP代表比例组件的值,TermI代表积分组件的值,OUTD表示增量值输出,OUT表示绝对值输出,(new)表示该控制块当前执行的计算值,(old)表示该功能块上次执行的计算值。其中

T erm P=sense×kp×[Δ(DEV)]

图5 PI_B模块图Fig.5 PI_B module chart

图6 PI_B控制器的结构Fig.6 PI_B the structure of the controller

Δ(DEV)表示当前偏差与前一次偏差的变化量,其中sense=1,表示控制器反转动作(rev_dir=1),即正偏差(PV-SP)生成较高的输出值;其中sense=-1,表示控制器反转动作(rev_dir=1),即正偏差(PV-SP)生成较低的输出值。

在Premium PID功能模块的实际应用过程中,引入积分作用,单纯的设置PID功能模块中的积分系数是不能正常引入积分调节的,还需要同时将CPU的扫描方式设置由原来系统默认的循环扫描改为周期扫描。

对于本控制系统采用试凑法整定PID环节。比例控制作用由小变到大,观察各次响应,直至得到反应快、超调小的响应曲线。整定积分环节时将之前选择的比例系数减小为原来的50~80%,再将积分时间置一个较大值,观测响应曲线。然后减小积分时间,加大积分作用,并相应调整比例系数,反复试凑至得到较满意的响应,通过多次试验最后确定比例和积分的参数分别为Kp=14,Ti=7s。

5 结束语

本文介绍的变频恒压供水系统已于2014年8月在某水电站通过现场测试,并投入了实际运行。该控制系统具有高可靠性、强抗干扰能力、组合灵活、编程简单和维修方便等诸多特点,该项目的控制系统集变频技术、电气技术、现代控制技术、远程监控技术于一体,提高了供水系统的稳定性和可靠性,方便地实现供水系统的集中管理与监控,同时系统具有良好的节能性。

[1]黄万全.水轮发电机冷却技术的发展[J].青海电力,2004,23(3):11-12.HUANG Wan-quan.Development of cool ing technique of hydraul ic turbogenerator[J].Qinghai Electric Power,2004,23(3):11-12.

[2]王念春.基于Modbus协议的PC与下位机PLC间的通信程序[J].自动化仪表,2001,22(8):44-46.WANG Nian-chun.The modbus protocol based communication program between PC and PLC[J].Process Automation Instrumentation,2001,22(8):44-46.

[3]方辉钦.现代水电厂计算机监控技术与试验[M].北京:中国电力出版社,2004.

[4]张家治.NC2000计算机监控系统在葛洲坝电厂的应用[J].水电厂自动化,2008,29(3):20-21.ZHANG Jia-zhi.The application of NC2000 computer monitoring and control system[J].Power Plant Automation,2008,29(3):20-21.

[5]梁宇峰,罗益民,张媛媛.基于 S7-300PLC的循环水站控制系统[J].仪表技术与传感器,2014(2):54-56.LIANG Yu-feng,LUO Yi-ming,ZHANG Yuan-yuan.Energysaving control system of circulating water station based on S7.300 PLC[J].Instrument Technique and Sensor,2014(2):54-56.

[6]殷佳琳,王舒华,张文君.基于 PLC的变频恒压供水系统设计[J].控制工程,2014(1):62-64.YIN Jia-ling,WANG Shu-hua,ZHANG Wen-jun.Design of frequency conversion and constant pressure water supply system based on PLC[J].Control Engineering of China,2014(1):62-64.

[7]赵勇飞,陈启卷.PLC及变频调速技术在泵站恒压供水中的应用[J].工业仪表与自动化装置,2004(4):178.ZHAO Yong-fei,CHEN Qi-juan.The application of PLC and VFSR to isobaric water supply[J].Industrial Instrumentation and Automation Devices,2004(4):178.

[8]张矛盾,张淼,王龙娟,等.SVPWM在单相异步电机变频调速中的应用[J].陕西电力,2014(4):89-92.ZHANG Mao-dun,ZHANG Niao,WANG Long-juan,et al.Application of SVPWM in frequency control of single phase induction motors[J].Shaanxi Electric Power, 2014(4):89-92.