渑池铝土矿溶出条件的优化研究

曹国楚(河南能源化工义煤公司义翔铝业,河南 三门峡 472435)

渑池铝土矿溶出条件的优化研究

曹国楚(河南能源化工义煤公司义翔铝业,河南 三门峡 472435)

通过实验和工业实践研究了石灰加入量、矿浆-63um细度、循母NK对溶出效果的影响。研究得出最佳溶出条件:石灰加入重量占矿石重量10%配矿,循母NK浓度≥245g/l控制、矿浆细度-63um≥72%,可达到溶出赤泥A/S≤1.20、溶出液ak 1.39-1.45的良好溶出效果。

氧化铝;石灰;矿浆细度;溶赤A/S

1 试验

1.1 实验原料

矿石:取我厂入磨铝土矿,破碎,烘干,缩分,放入制样机中粉碎,制备三种不同粒度的矿石,使其粒度-63μm达到:72%、75%、79%,其化学成分如下:Al2O359.64%、SIO213.86%、Fe2O36.25%、TiO22.81%、CaO0.51%、K2O1.66%、C0.4%、ST 0.18%、A/S4.3。

石灰:取我厂入磨石灰,其化学成分如下:CaOT91.73%、CaOf86.31%、SiO22.30% 、Al2O30.97% 、CO21.58%。

循环母液:取我厂循环母液,其化学成分如下:NT258.2g/l、Nk240g/l、AO122.5 g/l、ak3.22。

1.2 实验设备

制样设备:破碎机、研磨机、缩分器、试剂瓶等

溶出设备:高压群釜

分析检测仪器:天平、高温炉、烘箱、抽滤装置等

1.3 溶出实验条件

1.3.1 配矿公式

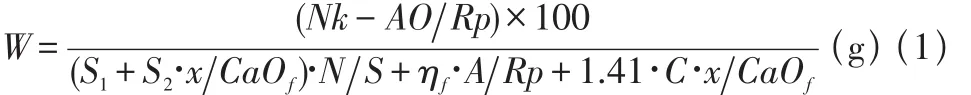

每升循环母液所需配入的铝土矿量为:

全部进入FAS、PPS分析总体的受试者,其年龄、体质量、身高、性别、民族、自主排便次数、中医证候积分和的组间比较,差异均无统计学意义(P>0.05),具有可比性。

式中:

NK、AO:代表循环母液中的苛性碱和氧化铝的浓度,g/l;Rp:预计的溶出液Rp,取值Rp=1.15;S1、S2:铝土矿和石灰的S i O2含量,%;N/S:赤泥钠硅比,取值0.27;A:铝土矿中的氧化铝含量,%;ηf:预计铝土矿的实际溶出率,%,取值83%;x:矿石中石灰的添加量,%;C:石灰中的CO2含量,%;CaOT、CaOf:石灰中全钙、有效钙的含量,%。

1.3.2 实验条件

预脱硅温度:100±1℃;预脱硅时间:4h;溶出温度:265℃;溶出保温时间:45min。

1.3.3 溶出实验方法

用带有六个钢弹的熔盐加热高压群釜做溶出试验,熔盐温度误差控制在±1℃内。每个钢弹容积为150ml,装入3粒Ф4的钢球、60ml循环母液、按公式(1)算出矿石和相应的石灰添加量,盖紧后,将其固定于100℃甘油炉内的框架内,以18转/分的转速翻转进行预脱硅,脱硅4小时后将6个钢弹转入265℃的熔盐炉内的框架内中,一并沉没于熔盐中,以18转/分的转速翻转,待熔岩炉温度达到溶出温度265℃,开始计溶出时间。溶出结束,停机,取出钢弹,置于水中冷却至100℃以下。开启钢弹,倒出溶出浆液,用真空过滤赤泥滤饼,并用热水淋洗干净后,用烘箱烘干。分析溶出液、赤泥滤饼的化学成分。

1.4 试验内容及方法

1.4.1 石灰加入量对铝土矿溶出效果的影响

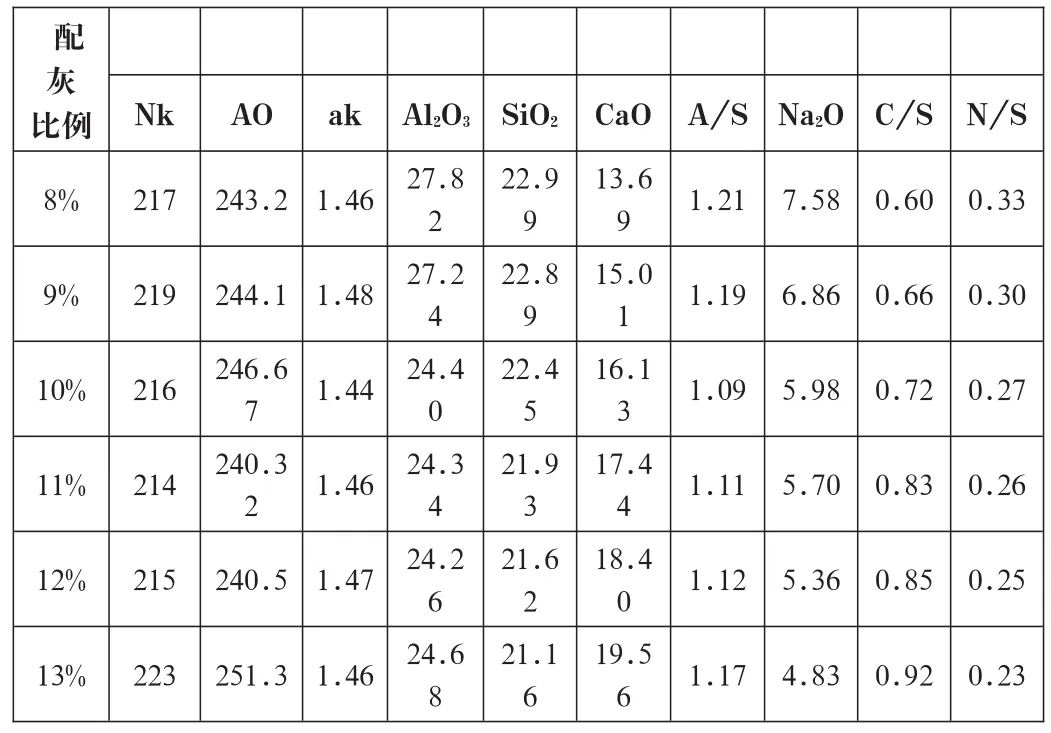

按公式(1)计算称取60m l实验循环母液下的矿石样(-63μm75%)6份,用分析天平分别称取矿石重量的8%—13%石灰样6份和60m l循母一块倒入编好号的高压群釜中,按照上述实验方法进行溶出试验,实验结果如下。

配灰比例8%9%10%11%12%13%Nk 217 219 216 214 215 223 AO 243.2 244.1 246.6 7 240.3 2 240.5 251.3 ak 1.46 1.48 1.44 1.46 1.47 1.46 Al2O3 27.8 2 27.2 4 24.4 0 24.3 4 24.2 6 24.6 8 SiO2 22.9 9 22.8 9 22.4 5 21.9 3 21.6 2 21.1 6 CaO 13.6 9 15.0 1 16.1 3 17.4 4 18.4 0 19.5 6 A/S 1.21 1.19 1.09 1.11 1.12 1.17 Na2O 7.58 6.86 5.98 5.70 5.36 4.83 C/S 0.60 0.66 0.72 0.83 0.85 0.92 N/S 0.33 0.30 0.27 0.26 0.25 0.23

从本次实验数据可以看出石灰加入量为矿石重量的10%时溶出赤泥A/S≤1.09、溶出液ak 1.44,达到预期目标,综合考虑矿石、石灰、液碱三项单耗及成本后,确定渑池铝土矿石溶出的最佳石灰加入量为10%。

1.4.2 循环母液NK浓度对铝土矿溶出效果的影响

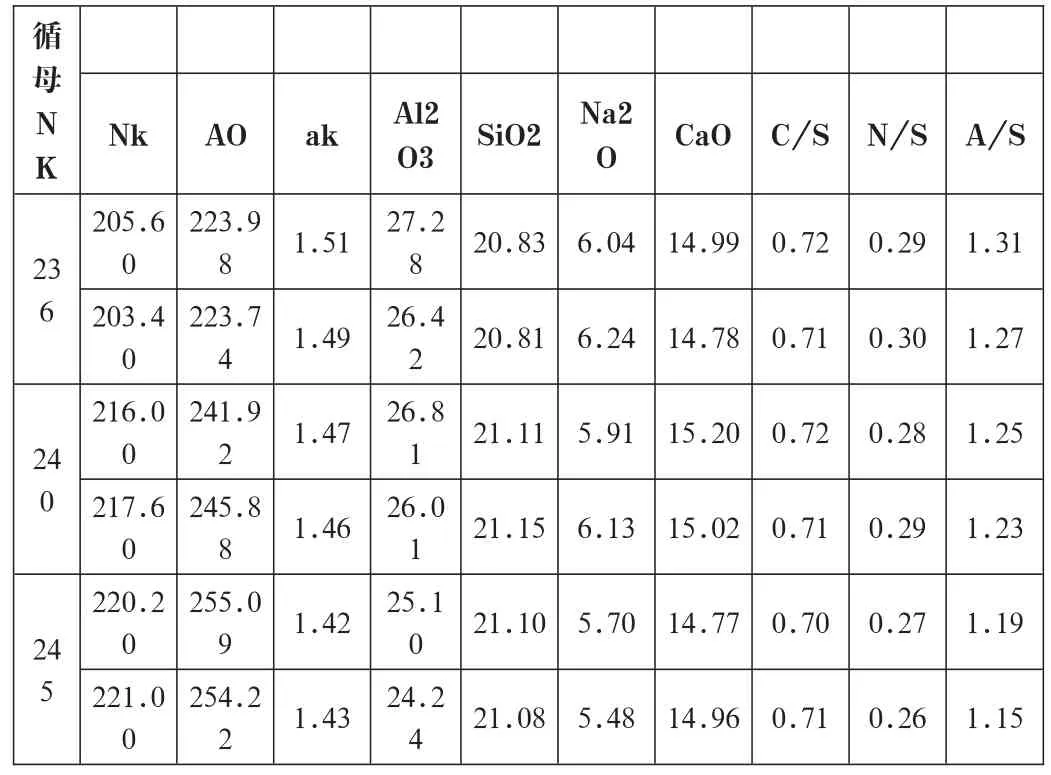

循母N K 2 3 6 2 4 0 2 4 5 Nk 205.6 0 203.4 0 216.0 0 217.6 0 220.2 0 221.0 0 AO 223.9 8 223.7 4 241.9 2 245.8 8 255.0 9 254.2 2 ak 1.51 1.49 1.47 1.46 1.42 1.43 Al2 O3 27.2 8 26.4 2 26.8 1 26.0 1 25.1 0 24.2 4 SiO2 20.83 20.81 21.11 21.15 21.10 21.08 Na2 O 6.04 6.24 5.91 6.13 5.70 5.48 CaO 14.99 14.78 15.20 15.02 14.77 14.96 C/S 0.72 0.71 0.72 0.71 0.70 0.71 N/S 0.29 0.30 0.28 0.29 0.27 0.26 A/S 1.31 1.27 1.25 1.23 1.19 1.15

从本次实验数据可以看出在石灰加入量10%和矿石粒度-63μm75%及溶出温度265℃一定的情况下,不同循环母液苛碱浓度对实验铝土矿溶出效果的影响较大,NK245g/l时的溶出效果很好,达到了预期目标。

1.4.3 矿浆-63um细度对铝土矿溶出效果的影响

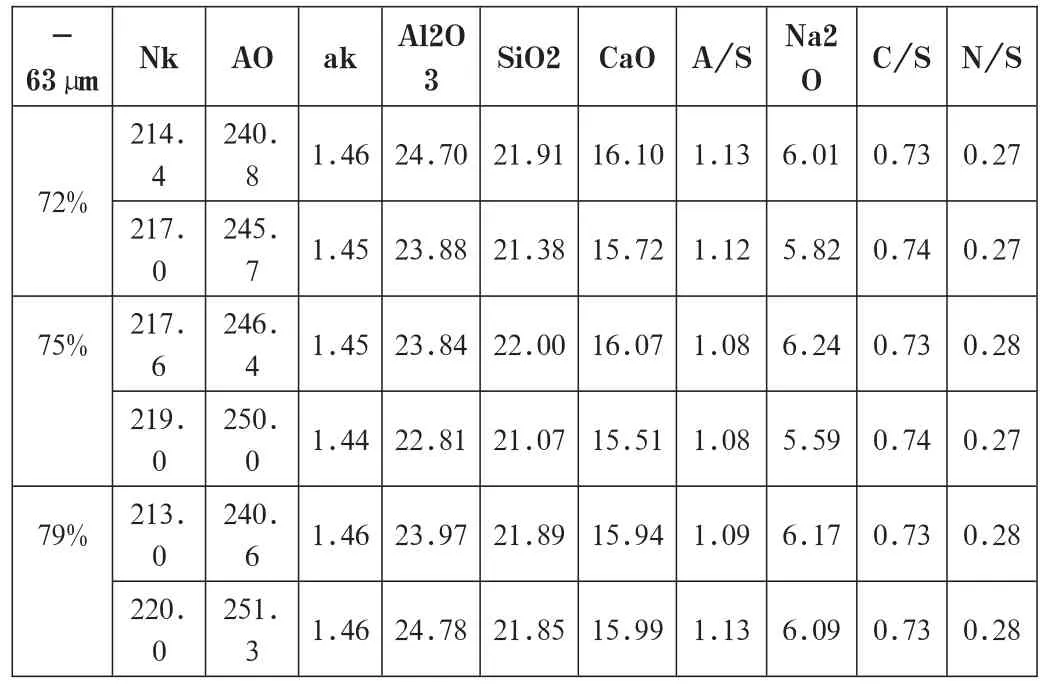

-63μm ak SiO2 C/S CaO A l2O 3 24.70 N/S 0.74 21.91 16.10 1.13 0.73 0.27 72%15.72 23.88 AO 240.8 245.7 246.4 250.0 240.6 251.3 1.12 24.78 1.45 21.38 0.27 5.82 1.45 22.00 75%16.07 Nk 214.4 217.0 217.6 219.0 213.0 220.0 23.84 1.08 1.46 6.24 0.28 1.44 21.07 1.08 22.81 15.51 5.59 0.74 0.27 15.94 1.46 79%23.97 A/S 0.73 21.89 1.09 0.28 0.73 15.99 6.17 1.13 1.46 21.85 Na2 O 6.01 6.09 0.73 0.28

从实验数据可以看出,在循环母液NK245g/l、石灰加入量10%、溶出温度265℃一定的的情况下,三种不同矿石粒度下的实验铝土矿的溶出效果均到达了较好的溶出效果,且基本相当。

2 企业工业实践

我厂自8月份根据实验结果调整控制条件运行三月后,对比调整前的三月产生经济效益如下:矿石单耗平均2.323t/t-AO下降了0.103t,节约成本27.81元/t-AO;石灰单耗平均0.266t/t-AO下降了0.032t/t-AO,节约成本9.6元/t-AO;液碱单耗平均123.82kg/t-AO下降了5.29kg/t-AO,节约成本9.52元/t-AO;三项主材成本共计降低46.93元/t-AO。同时磨机产能也有所提高,电耗也略有下降。

3 结语

3.1 本次试验确定的渑池铝土矿溶出的最佳条件:石灰加入重量占矿石重量10%配矿、循母NK浓度≥245g/l控制、矿浆细度-63um≥72%,可达到溶出赤泥A/S≤1.20、溶出液ak 1.39-1.45的良好溶出效果。

3.2 通过3个月的工业实践也验证了本实验结果,为企业生产经济运行提供了依据。

[1]冯延磊.浅析氧化铝生产降低能耗的几项措施[J].广东化工.2013年,40卷15期,101.

曹国楚(1984-),男,湖南新化人,本科,助理工程师,主要研究方向为氧化铝生产工艺。