自动小车存取系统三维仿真平台研究

吴 梅,方彦军

(武汉大学 自动化系,武汉 430072)

作为自动化立体仓库AS/RS(automated storage and retrieval system)的一种替代,AVS/RS于2000年左右在欧洲已有小范围应用[1]。控制复杂度高是其尚未广泛应用的原因之一。研究其三维仿真平台,直观显示并验证相关动态模型理论研究结果,对于AVS/RS的进一步推广具有十分重要的意义。

关于AVS/RS国内外已有的研究并不多,主要成果集中于Charles J.Malmborg[2-4]团队和罗键[5-8]教授团队。文献[2]建立了AVS/RS性能与代价模型,用于AVS/RS设计阶段的配置优化。文献[3]利用状态方程模型预测AVS/RS在交叉存取模型下的交叉任务比例,以此为基础对不同配置的AVS/RS进行性能评估。文献[4]研究了采用随机存取与随机停靠策略的AVS/RS的性能评估模型。文献[5]采用粒子群算法解决AVS/RS的货位分配问题,保证自动小车在不发生死锁的情况下存取时间最短。文献[6]提出一种基于改进遗传算法的优化调度方法,提高了自动小车存取系统中升降机系统的接货效率。文献[7]提出一种基于Petri网和有向图的死锁控制方法,解决了AVS/RS中自动小车的死锁问题。文献[8]针对AVS/RS提出一种死锁预防的方法。文献[9]采用改进的人工鱼群算法解决了AVS/RS的出入库调度优化问题。上述研究主要停留在AVS/RS的概念模型阶段,少量涉及其动态模型的研究则都采用数值仿真方式,仿真结果不直观,对AVS/RS的推广作用不明显。

针对上述现状,本文研究了AVS/RS的三维仿真平台。通过平台可搭建所需的自动化立体仓库模型,灵活配置小车数量、升降机数量等参数。平台提供多种方式接收小车路径序列,并以动画的形式直观地显示AVS/RS的动态运行过程,同时输出各项运行指标,可为已有的概念模型及动态模型的理论研究结果提供验证与评估,有助于AVS/RS的进一步推广。

1 自动小车存取系统(AVS/RS)

为适应现代企业柔性生产的需求,AVS/RS系统逐步受到重视。在AVS/RS系统中,存取任务的执行由任意数量的自动小车完成。自动小车可在水平方向自主运动,而其垂直方向的运动则依靠立体仓库中架设的升降机完成。由于每台自动小车都能访问任意货位,某台小车故障对整个系统基本没有影响,并且小车数量可随意更改,从而适应市场需求。因此,AVS/RS是自动化立体仓库的发展趋势。

2 AVS/RS系统仿真平台架构

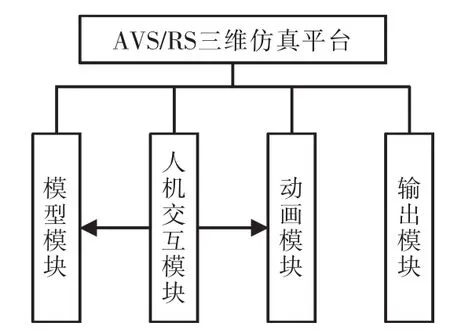

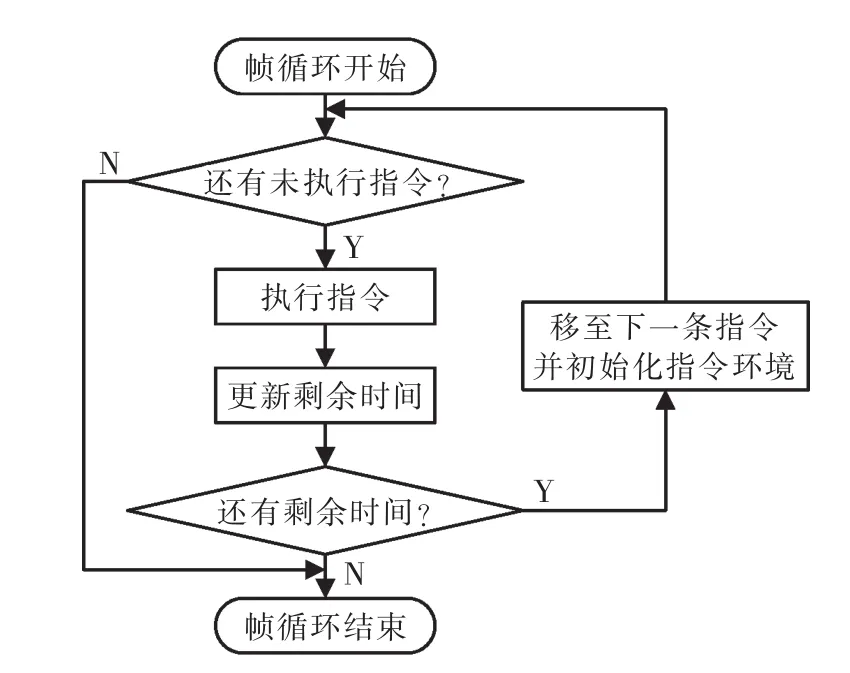

从功能上区分,本文搭建的AVS/RS三维仿真平台由4个模块组成,即人机交互模块、模型模块、动画模块、输出模块,其框架结构如图1所示。

图1 AVS/RS三维仿真平台架构Fig.1 Frame of the 3D simulation platform for AVS/RS

其中模型模块负责三维模型的创建与显示;人机交互模块负责处理操作人员输入;动画模块负责仿真场景的更新;输出模块负责AVS/RS仿真结果的输出,包括升降机利用率、系统等待时间等。其中人机交互模型的输入一部分将传入模型模块,一部分则传入动画模块。

3 人机交互模块与模型模块

3.1 人机交互模块

人机交互模块负责处理操作人员的输入。其中,有关仓库配置的输入如自动小车的数量、升降机数量、I/O口数量、升降机位置等将被送至模型模块用于仓库模型的构建,而有关动态仿真运行的参数如小车速度、小车路径序列、场景透明度等则被送至动画模块用于三维场景的更新。结合已有AVS/RS的仓库配置结构,如升降机位置的配置只提供均匀分散或货架边沿2项选择。而小车路径序列的输入方式有3种:(1)通过读取xml路径文件输入;(2)加载指定函数名称的动态链接库,用户将路径规划算法按指定的函数形式写入动态链接库,平台便可以用户输入的任务序列为输入启动路径规划进程,实时产生小车及升降机路径并实时传入动画模块;(3)通过TCP/IP通信读取,平台可作为网络通信的客户端向用户的路径规划软件发出连接请求,接收服务器端实时发送的路径数据并传入动画模块。

部分人机交互界面如图2所示。此界面可进行的设置包括小车速度设置、小车转向速度设置、场景透明设置。其中场景透明设置用于设置仓库的透明度,便于动态仿真过程中观察小车状态。镜头追踪与自动小车选择设置用于观察具体某一辆小车的运行状态。方案1至方案4则用于4个xml路径节点文件的选择。

图2 部分人机交互界面Fig.2 Part of the user interface

3.2 模型模块

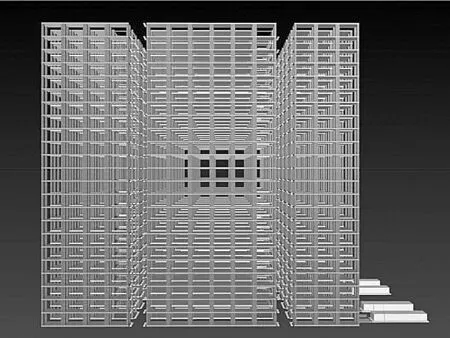

AVS/RS系统的组成部件比较简单,主要包括立体仓库(由单个货位组合而成)、自动小车、升降机、I/O口。采用参数化建模方法,建立包含以上4种元件的模型库。根据用户输入的配置参数如小车数量、升降机数量、货位个数、货位尺寸等系统可自动组合出AVS/RS系统模型。也可通过从模型库中拖动的方式建立系统三维模型。如图3所示为依据电力科学研究院智能计量设备自动检定流水线仓储环节中的自动小车存取系统构建的AVS/RS三维模型。其中右下侧矩形块部分为I/O口。

图3 AVS/RS示例模型Fig.3 Example model for AVS/RS

4 动画模块与输出模块

4.1 动画模块

动画模块是AVS/RS三维仿真平台的核心部分。其主要功能实时仿真显示自动小车执行存取任务的运行过程,其中包括小车空跑、小车载货运行、小车等待、升降机空跑、升降机载小车运行、升降机等待等场景。

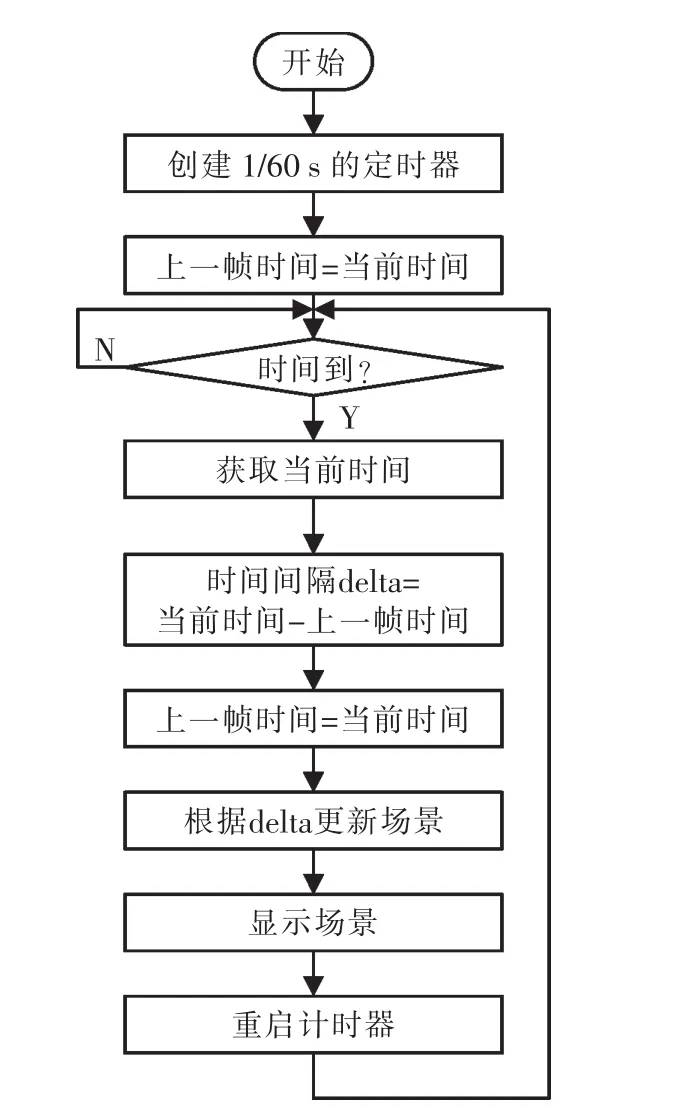

动画模块的工作通过动画主循环完成,而动画主循环则通过定时器实现。创建定时时间为1/60s的定时器,定时时间到后触发场景更新过程,该更新过程完成下一帧画面的计算与绘制,主要更改的是小车的位置与状态,更新完成后,显示新场景。此后,重新启动定时器。通过这种方式,大概每隔1/60 s更新一次画面。

4.1.1 具体流程

采用改进的基于可变的画面更新速度来实现动画主循环,场景状态会根据每一显示帧消耗的时间来进行更新。

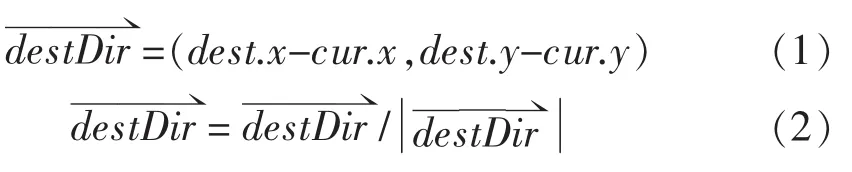

用1/60 s的定时器保证在高性能的硬件平台上,其更新速度不超过60帧/s,在场景更新过程中,又会根据前后2帧的时间间隔进行计算,避免了在性能较差的机器上,会出现时间尺度与画面更新速度不匹配的问题。其具体流程图如图4所示。

创建定时器后,随即记录当前系统时间,并将其保存为上一帧更新时间。定时时间到后,再次获取当前系统时间,并将其保存为当前时间,通过当前时间与上一帧更新时间作差得到前后2帧的时间间隔,并赋值给delta,同时,将当前时间保存为上一帧时间。此后根据delta值更新场景,主要更新的内容为小车的状态。更新完成后,显示场景,并重启计时器。如此循环下去,场景的更新周期为(1/60 s+1帧的更新显示时间)。

图4 动画模块的具体流程Fig.4 Specific flow for the animation model

4.1.2 场景更新

动画主循环的关键在于更新三维场景,在本文搭建的AVS/RS系统三维仿真平台中,主要更新的内容为小车的状态,包括小车朝向及小车位置。而小车状态的更新则取决于各小车的任务路径。

平台将输入的小车路径保存为路径指令和等待指令,分别对应小车的行驶状态和等待状态。路径指令包含指令标识和起始路径点坐标、终止路径点坐标。等待指令包含指令标识和等待时间。

每辆小车执行指令的流程如图5所示。循环开始后,根据当前指令索引是否大于指令总数判断是否还有未执行指令,若没有则结束帧循环,小车状态不变。若还有未执行的指令,则执行指令,并更新剩余时间delta。若delta大于0,即执行完当前指令时,还未到下一帧的显示时间,则移至下一条指令并初始化指令环境,继续执行下一条指令,直至执行完所有指令或剩余时间为0。

图5 小车的指令过程Fig.5 Execution process of the vehicle

小车在执行指令前,先对指令类型进行判断,并按照指令类型进行相应处理。

图6为路径指令的执行流程,图7为等待指令的执行流程。

图6 路径指令执行过程Fig.6 Execution process of path demand

图7 等待指令执行过程Fig.7 Execution process of waiting demand

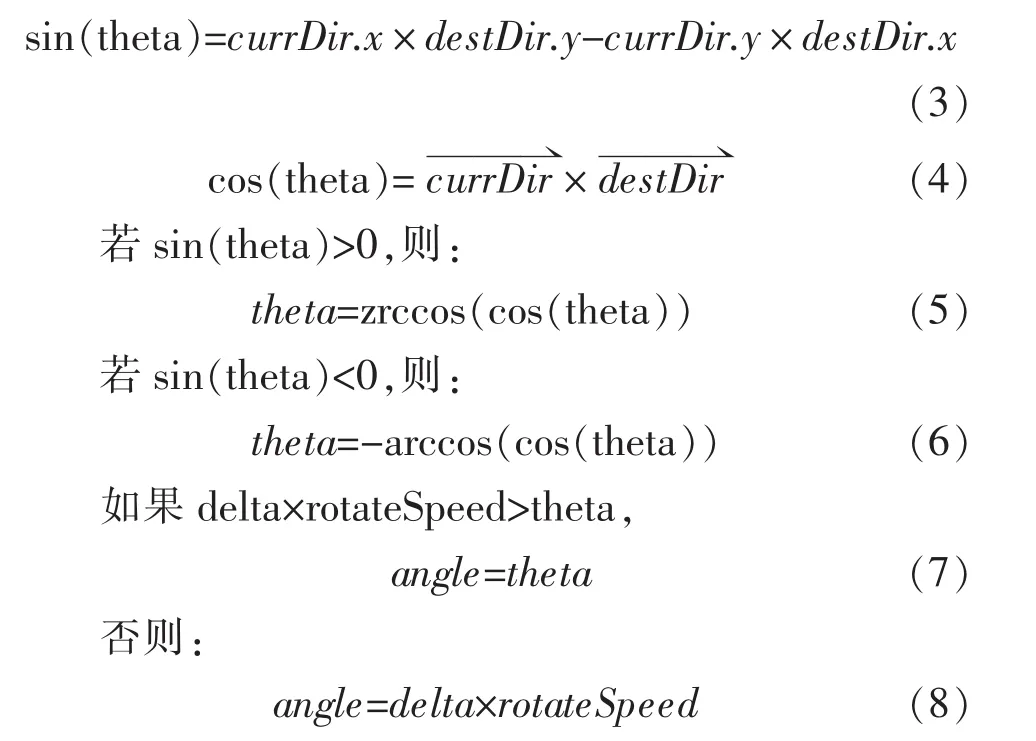

路径指令中小车转向角度angle的计算过程如下:

由式(1)、(2)求出目标朝向的单位向量,其中:dest为目标路径点;cur为小车当前位置。由目标朝向与当前朝向可得到theta的正余弦值,其计算过程如下:

其中:delta为剩余时间,其初始值为下一帧与上一帧之间的时间间隔;rotateSpeed为小车的转向速度。根据转向角度angle,可以更改小车朝向。

等待指令的处理流程较为简单。等待指令开始后,比较等待时间delta与等待时间wait-time之间的大小,记录较小者的值tm,随后以delta-tm作为 delta的新取值,waittime-tm作为waittime的新取值,并返回剩余时间delta。

4.2 信息输出模块

信息输出模块负责仿真结果的输出,

包括升降机空载率、小车空载率、系统运行时间、出入库任务总量等。升降机空载率与小车空载率分别等于升降机空载的帧数、小车空载的帧数与总帧数的比例。

5 结语

本文搭建了AVS/RS三维仿真平台。包括用于处理用户输入的人机交互模块、用于创建三维模型的模型模块、用于仿真系统动态运行状况的动画模块和用于输出系统仿真结果的输出模块。平台可根据用户输入的配置参数生成系统的三维模型也可由模型库拖动的方式创建系统模型。提供3种接口用于接收自动小车执行任务的路径点序列。动画模块根据路径点序列实时更新小车位置、升降机位置,从而对系统的动态运行过程进行实时动态仿真。依据电力科学研究院智能计量设备自动检定流水线仓储环节中的自动小车存取系统构建具体仿真平台,该平台接收相关路径规划研究的结果并展示了AVS/RS系统的实时运行状况,实现了对已有的相关理论研究结果的验证。该应用表明,本文提出的自动小车存取系统三维仿真平台仿真效果直观形象,对于AVS/RS的推广具有重要意义。

[1]Charles J Malmborg.Conceptualizing tools for autonomous vehicle storage and retrieval systems[J].International Journal of Production Research,2002,40(8):1807-1822.

[2]Charles J Malmborg.Design optimization models for storage and retrieval systems using rail guided vehicles[J].Applied Mathematical Modeling,2003(27):929-941.

[3]Charles J Malmborg.Interleaving dynamics in autonomous vehicle storage and retrieval systems[J].International Journal of Production Research,2003,41(5):1057-1069.

[4]Po-Hsun Kuo,Ananth Krishnamurthy,Charles J Malmborg.Performance modelling of autonomous vehicle storage and retrieval systems using class-based storage policies[J].International Journal of Computer Applications in Technology,2008,31(3):238-248.

[5]罗键,钟寿桂,吴长庆.基于离散粒子群算法的AVS/RS货位优化[J].厦门大学学报:自然科学版,2009,48(2):212-215.

[6]罗键,苏海墩,何善君,等.基于改进遗传算法的自动小车存取系统升降机调度建模与优化控制[J].厦门大学学报:自然科学版,2010,49(3):328-332.

[7]吴长庆,何善君,罗键.自动小车存取系统中轨道导引小车环路死锁控制的研究[J].计算机集成制造系统,2008,14(9):1766-1773.

[8]吴长庆,罗键,陈火国,等.基于Petri网的RGVs系统中环路死锁研究[J].计算机科学,2009,36(4):250-253,260.

[9]孙卫明,方彦军,肖勇,等.电能计量设备检定中心智能立库调度优化研究[J].自动化仪表,2014,35(9):1-4.