基于PCS 7的过程控制实验设计

史冬琳,门 洪,李 峰,刘剑钊

(东北电力大学 自动化工程学院,吉林 132012)

火力发电厂热工过程自动控制主要指锅炉、汽轮机及其辅助设备运行的自动控制。随着锅炉不断向大容量、高参数发展以及直流锅炉的应用,就对实现自动控制有了迫切要求,而且锅炉的自动控制系统也更加复杂,所以一般讨论电厂热工过程的自动控制时,主要是针对锅炉而言[1]。实际锅炉的综合自动控制研究存在着高温、高压、强非线性等问题,要解决实际生产过程中的复杂工况,则成为锅炉综合控制实验的一道难题。

通过西门子过程控制系统PCS 7中连续功能图(CFC)和顺序功能图(SFC)组态各种功能块,实现了对变量的控制并达到工艺要求;同时使用图形编辑器WinCC完成对操作员站的组态,基于多种生产工艺过程的仿真系统SMPT1000实现对工业生产过程的监控。文献[2]针对硫化促进剂M制备的工艺流程,采用专家规则控制器为主控制器、PID控制器为副控制器的串级控制进行温度分段控制,可稳定运行,达到较好的控制效果;文献[3]基于SIMATIC PCS 7 BOX完成对间歇过程的开车顺序控制,采用STEP 7的梯形图程序实现顺序控制,能够较好地完成化工过程控制的实验任务;文献[4]制定了锅炉燃烧系统、汽包水位系统、蒸汽温度等系统的控制策略,所设计的方案能够很好地满足生产、安全等指标,具有很强的工业实用性。但是为了模拟最真实的锅炉生产过程,有必要实现从开车到自动运行的全过程控制。综上所述,考虑到所研究的工艺、控制方式的差异性,为了达到研究锅炉综合全过程控制的目的,同时培养学生对过程控制的深入理解,充分利用西门子过程控制系统PCS 7及SMPT1000,本文设计并且实现了火电厂锅炉综合自动控制系统。

1 工艺流程

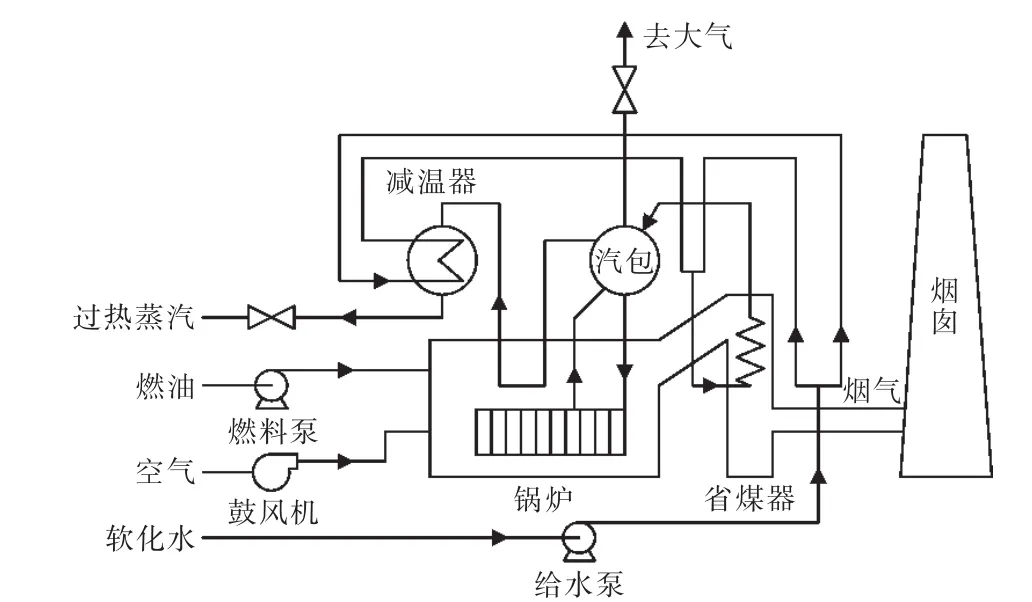

SMPT 1000包括多种生产工艺过程的仿真系统,由厂家提供的包括6种生产工艺过程:非线性液位与离心泵系统工艺流程、动力除氧系统工艺流程、高阶换热系统工艺流程、加热炉工艺流程、锅炉系统工艺流程、蒸发器工艺流程,而本文的锅炉系统工艺流程如图1所示。

图1 工艺流程图Fig.1 Process flow chart

软化水经给水泵P1101泵出,分成2路,一路给水去减温器E1101,与过热蒸汽换热,然后与另一路给水混合进入省煤器E1102。去减温器E1101的锅炉给水用于调整过热蒸汽的温度,同时也对锅炉给水进行预热。正常工况时,大部分锅炉给水直接流向省煤器,小部分锅炉给水流向减温器。省煤器E1102由多段盘管组成,燃料燃烧产生的高温烟气自上而下通过管间,与管内的锅炉给水换热,回收烟气中的余热,并使锅炉给水进一步预热。

被烟气加热成饱和水的锅炉给水全部进入汽包V1102,再经过对流管束和下降管进入锅炉水冷壁,吸收炉膛辐射热在水冷壁里变成汽水混合物,然后返回汽包V1102进行汽水分离。锅炉汽包为卧式圆筒形承压容器,内部装有给水分布槽、汽水分离器等。汽水分离是汽包的重要作用之一,汽包V1102顶部设放空阀XV1104,分离出的饱和蒸汽再次进入炉膛F1101进行汽相升温,成为过热蒸汽。出炉膛的过热蒸汽进入减温器E1101壳程,进行温度微调并为锅炉给水预热,最后以工艺所要求的过热蒸汽压力、过热蒸汽温度输送给下游生产过程。过热蒸汽出口管线上设开关阀XV1105。

燃料经由燃料泵P1102泵入炉膛F1101的燃烧器,空气经变频鼓风机K1101送入燃烧器。燃料与空气在燃烧器混合燃烧,产生热量使锅炉水汽化。燃烧产生的烟气带有大量余热,对省煤器E1102中的锅炉给水进行预热。烟气经由烟道,靠烟囱的抽力抽出,通入大气[5]。

2 锅炉综合控制系统设计

2.1 控制实验平台

PCS7使用的主控器是SIMATIC S7-400系列CPU,型号为412-3H,属于SIMATIC S7系列的高端产品,满足高端性能要求。内置Profibus DP接口,用于连接分布式I/O。其他模块分别为型号UR2的机架,407-10A的电源模块,CP443-1的通信模块以及泗博PM-125的适配器。

上位机通过工业以太网连接到PLC的CP模块,PLC的CPU通过Profibus DP连接SMPT1000,SMPT1000中的PM125实现了串口与PROFIBUSDP之间的数据通信,完成整体硬件通讯。

2.2 控制系统软件设计

以PCS 7中的CFC、SFC、WinCC等部分应用程序,组态一个锅炉综合控制的PCS 7工程。CFC可将块放置在功能图上、为它们分配参数并将它们互连起来,创建CPU的整个软件结构。SFC可创建和调试工艺顺序控制系统。WINCC可编辑要在操作员站上显示给操作员并用于过程控制的仿真图形。可在创建过程画面时自动插入所有块图标 (清晰、图形化的测量点表示)。另外,WinCC还可以归档过程值,归档消息和报警,设计过程值或消息的打印输出布局,通过OPC访问PCS 7数据[6]。

控制系统主要包括过热蒸汽出口温度、压力、流量控制系统,燃料和送风控制系统以及给水控制系统。通过查阅相关文献,了解多种锅炉综合控制方案,包括大型火电站锅炉飞灰含碳量的控制、锅炉的优化运行、机组负荷等主要运行参数控制、工业煤粉锅炉燃烧的经典控制、现代控制、智能控制三方面的控制方法总结及优缺点分析[7-10],最终确定如下控制方案。

燃烧控制要求控制燃料和空气的配比,以达到充分燃烧。应该满足燃料和空气的比值,考虑到不同的负荷下,燃料和空气的比值可能不同,采用含有氧量校正的串级比值控制,主、副控制器控制规律均为PI。被控变量为送风量,操控变量为送风机阀门开度。CFC组态的燃烧控制回路以送风量FI1104为输入信号,燃油流量FI1103通过比例模块与送风量FI1104实现风煤比的控制,送风阀门K1101为输出信号。

给水控制要求与蒸汽产量匹配,以控制锅炉汽包内水的储量,主、副控制器控制规律为PI。采用串级三冲量控制。被控变量为汽包水位,操控变量为给水流量,给水三冲量前馈-串级控制回路以汽包上水流量FI1101、汽包液位LI1102、过热蒸汽出口流量FI1105为输入信号,上水阀FV1101为输出信号。

过热蒸汽出口压力控制要求能够根据负荷的变化控制蒸汽压力。采用串级控制,主控制器控制规律为PID,副控制器控制规律为PI。被控变量为过热蒸汽出口压力,操控变量为燃料量,过热蒸汽出口压力-燃油流量串级控制回路以燃油流量FI1103、过热蒸汽出口压力PI1104为输入信号,燃油调节阀FV1104为输出信号,燃油流量FI1103通过AI模块采集后连接至燃烧控制回路中的比例模块,以此实现风煤比控制。

过热蒸汽出口温度控制要求精确控制蒸汽温度。温度控制回路设计简单,采用单回路控制,控制器规律为PID。被控变量过热蒸汽出口温度,操控变量为减温水量,过热蒸汽出口温度控制回路以过热蒸汽出口温度TI1104为输入信号,减温阀FV1103为输出信号。

过热蒸汽出口流量控制要求能够控制并且调节过热蒸汽出口流量。只需控制该调节阀一个控制变量,使用单回路控制系统即可满足流量的控制和快速调节的需求,控制器规律为PI。被控变量过热蒸汽出口流量,操控变量为流量调节阀阀门开度,过热蒸汽流量控制回路中输入信号为热蒸汽流量FI1105,过热蒸汽流量控制阀FV1105为输出信号。

开车顺序控制系统设计:利用PCS 7中的SFC(顺序控制)完成开车部分的要求[11]:(1)启动前检查所有的阀门、泵、鼓风机均处于关闭状态;(2)打开汽包顶部放空阀XV1104;(3)启动给水泵P1101,确保锅炉上水管线畅通,使给水流量达到最小流量要求;(4)建立汽包水位,使其维持在 50%左右;(5)确保烟道畅通,启动鼓风机K1101;(6)启动燃料泵P1102,确保燃料管线畅通,为锅炉点火;(7)当汽包压力达到1.5 MPa左右时,关闭汽包顶部放空阀XV1104;(8)打开过热蒸汽出口管线开关阀XV1105,确保过热蒸汽出口管线畅通,使过热蒸汽出口温度和压力继续上升;(9)当过热蒸汽出口温度、过热蒸汽出口压力均维持在工艺要求范围内时,提升负荷。

锅炉正常运行时,确保过热蒸汽出口温度、出口压力和出口流量均维持在工艺要求范围内。同时,确保锅炉处在安全、稳定的生产工况。

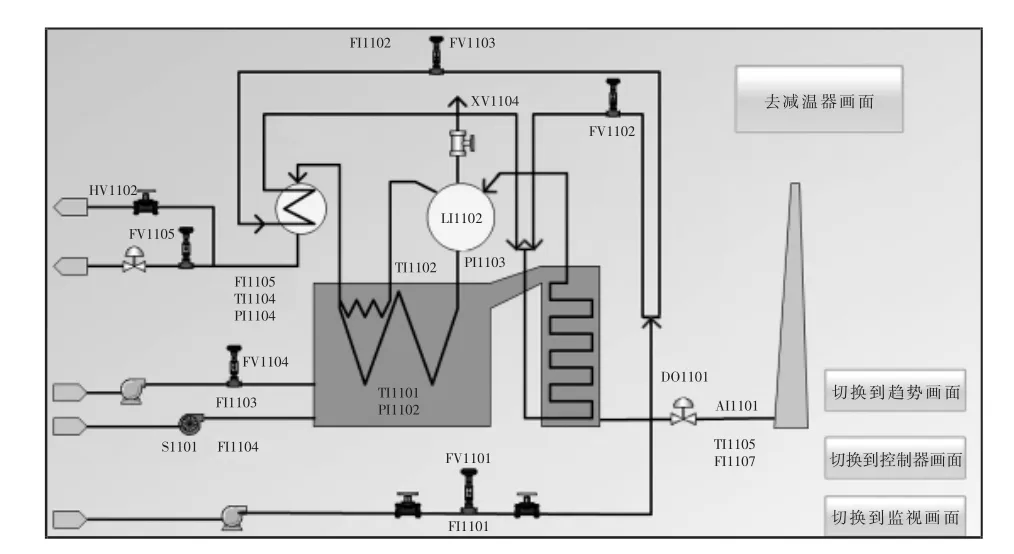

通过WinCC软件实现对操作员站的组态,可以进行工艺流程组态,报警画面组态,过程值的实时显示及趋势曲线绘制,在线调整PID参数等,从而在线比较分析各控制参数在控制过程中的作用,如图2所示为WinCC组态图[12]。

图2 WinCC组态图Fig.2 WinCC configuration chart

3 系统运行及结果分析

硬件部分接线之后,开启各部分开关,将组态好的CFC和SFC编译并下载至PLC中,运行SFC,同时运行SMPT1000实验软件。锅炉处于开车运行中,各执行机构按照开车顺序控制的要求启动。开车顺序控制将在30 min之内完成,之后系统将全部投入自动,稳定运行,达到生产标准,最终完成对锅炉生产过程的开车及控制。

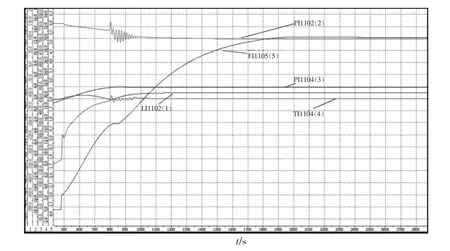

图3是锅炉综合控制系统的运行曲线,锅炉在升温升压阶段过热蒸汽出口温度TI1104能达到(450±5)℃范围内,过热蒸汽出口压力PI1104能达到(3.8±0.1)MPa范围内,过热蒸汽出口流量 FI1105能达到(15±1)kg/s范围内,汽包水位LI1102维持在50%,炉膛真空度(炉膛压力PI1102)稳定在100 mm H2O,并且能使得过热蒸汽各项指标维持在该标准内,同时使锅炉处理量FI1105最终提升至指定产量(30±1)kg/s范围内。

图3 仿真实验结果曲线Fig.3 Curve of simulation results

4 结语

基于新一代过程控制系统SIMATIC PCS 7对仿真系统SMPT1000上的锅炉燃烧模型进行了综合的自动控制系统的设计与实现。实验结果表明,系统能够稳定运行,有较强的抗干扰能力,很好地满足了工艺要求,可以在安全生产的前提下获得较高的产量,与实际生产过程基本吻合。通过该实验可以使学生对过程控制系统有全面的认识和理解,更重要的是能让学生将过程控制领域的理论知识与工程实践得到很好的结合,能够较好地培养学生的过程自动化控制工程设计能力,集散控制系统配置、编程、调试能力。

[1]王建国.电厂热工过程自动控制[M].北京:中国电力出版社,2009.

[2]马昕,张贝克,孙洪程,等.基于SIMATIC PCS7的间歇反应温度控制[J].实验室研究与探索,2008,27(8):232-234.

[3]王晶,张永德,陈吉夫,等.基于ASEA实验平台的过程控制实验设计[J].实验技术与管理,2008,25(8):34-36.

[4]纪超,王晶,于建梅.基于SMPT-1000实验平台的锅炉控制实验设计[J].实验技术与管理,2011,28(7):47-49.

[5]西门子公司.西门子2014年西门子杯全国大学生工业自动化挑战赛设计开发型赛项高校组工程设计文件[Z],2014.

[6]西门子公司.SIMATIC PCS7过程控制系统介绍[Z].北京:西门子中国有限公司,2005.

[7]王莺歌.大型电站锅炉飞灰含碳量的调整与控制[J].东北电力技术,2007,28(11):24-28.

[8]梁红兵.工业煤粉锅炉燃烧的智能集成控制系统[D].湖南:中南大学,2002.

[9]夏蕾,袁镇福.火电厂锅炉主汽温度控制策略研究[J].锅炉技术,2007,38(5):6-8.

[10]赵志丹,陈志刚,王开柱,等.配置双进双出磨煤机的超临界600MW 机组主蒸汽温度控制[J].热力发电,2010,39(2):91-94.

[11]马昕,张贝克.深入浅出过程控制——小锅带你学过控[M].北京:高等教育出版社,2013.

[12]任俊杰,李红星,李媛.基于PLC和组态王的过程控制实验系统[J].实验室研究与探索,2010,29(5):17-18.