青海油田加热炉提效节能技术改造

娄真真 张农林 杨成(中国石油青海油田分公司设备管理处)

加热炉作为原油集输系统中的主要耗能设备,消耗着大量的一次能源,产生大量的废热,造成较大的热污染和能源浪费。近年来,青海油田为了提高油田加热炉热效率,从生产管理、技术改造、工艺优化等多方面入手开展了大量的工作,加热炉热效率得到了有效提升。2012—2013年,集团公司对各油田加热炉耗能状况进行了普查,青海油田加热炉热效率较低,与中石油平均水平相比还存在一定的差距。

为了进一步提高青海油田加热炉效率,从2013年开始,组织相关部门开展了节能技术调研、现场先导性试验和技术论证,探索节能减排的技术方案和措施。通过现场试验证明,必须从优化炉体结构、降低排烟温度和减小空气过剩系数等方面入手才能达到提高加热炉热效率的目的。

1 加热炉热效率低的原因分析

为了找出青海油田加热炉热效率低的原因,对在用加热炉的热效率、排烟温度、空气系数、炉体外表温度等4项重要指标进行了全面测试,通过对检测数据进行综合分析,得到导致加热炉热效率低的原因有以下几个方面:

1)青海油田地处高原,空气中氧含量较低,为了确保加热炉能够正常运行,加大配风量运行,使排烟量增加,炉膛内气体流速加大,炉膛换热变差,排烟热损失增加,同时降低了加热炉火筒的温度,不利于被加热介质吸收热量;火筒温度过低,不利于燃料的充分燃烧,从而增加了气体不完全燃烧热损失。

2)在加热炉更新选型时,为了确保能够达到预期介质温度,存在选型过大的问题,正常运行时负荷率较低,调配风不及时,导致加热炉空气系数超标、热效率降低。

3)随着油田自动化程度的提高,正常运行时加热炉是根据介质温度自动启停,负荷低时采取小火保温运行,负荷大时采取大火运行,但配风调整还不能实现自动调整,负荷变化时不能及时调整配风量,导致加热炉空气系数超标。

4)青海油田在用加热炉大部分由青海油田机械厂生产,部分生产年限较长的加热炉设计效率偏低,实际热效率设计指标只有80%~85%,难以达到中石油要求的平均指标。

5)加热炉监控仪表不全现象普遍存在。缺少单台加热炉燃料量的计量仪表和烟温监控仪表,使加热炉的运行调节缺失了必要的依据,也使加热炉的节能管理缺乏必要的手段。

6)青海油田负责加热炉运行的岗位人员绝大多数都是兼职,平时只负责加热炉正常启停及巡回检查,缺乏调整加热炉配风的经验,不能够按负荷变化及时调整加热炉配风,导致加热炉空气系数超标。

2 改造措施

通过现场先导性试验和技术论证,对加热炉的提效工作制定如下改造措施。

2.1 优化、简化系统

结合工艺结构、工艺布局、工艺关联的调整,对低效高耗、存在安全隐患的加热炉实施关停。随着井口含水上升,停用一些经计算核实可以进行常温输送的设备,对工艺调整负荷降低的加热炉实施工艺优化。加热炉提效作为一个整体系统考虑,对油田在用的加热炉根据场站配置、热负荷进行优化简化、合并、备用,减少高耗低效加热炉运行数量33台。

2.2 更新加热炉

对油田在用的部分大功率、低能效、老式的和损坏严重的加热炉实施更新,总计更新14台加热炉。更新的加热炉采用新型高效分体式相变加热炉,设计热效率指标在92%以上。

2.3 优化加热炉控制系统

把油田部分老式的两段式燃烧器更新为先进的比例式燃烧器(图1),同时优化整个加热炉控制系统(图2),更新后的燃烧器能够将空/燃气比例进行精确控制,对加热炉烟气中的含氧量进行连续、准确、稳定的监测;并根据监测数据,在热负荷、燃料热值变动的动态过程中通过燃烧器PLC控制系统对空气与燃料的动态比进行自动调节,从而有效提高加热炉热效率。比例式燃烧器的关键技术是空燃比自寻优监测控制技术。青海油田在用负压加热炉的控制系统是根据设定的温度自动调节燃气控制阀的开度,实现输出负荷的自动调节。当温度低于设定值时,系统自动调节控制阀,增加燃料供给,增大燃烧器输出负荷;反之,则减少燃料供给,降低燃烧器的输出负荷,从而减少了加热炉无用的热输出损失,降低了宏观上的燃气耗气量。另外,全自动燃烧器具有点火前炉膛自动吹扫、自动点火、炉膛火焰在线检测、燃气压力检测与送风压力检测等功能,确保设备安全运行,避免人为的操作失误。

图1 全自动高效节能燃烧器

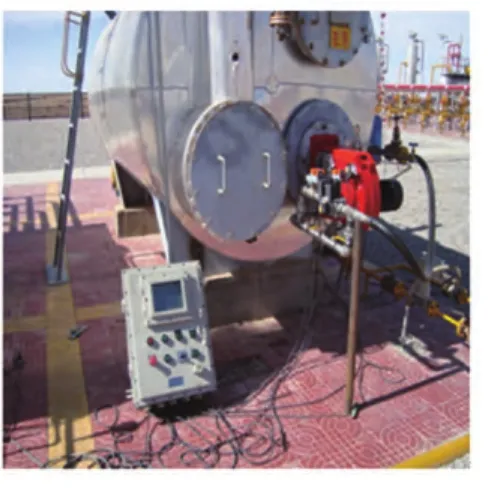

图2 改造现场

加热炉控制系统的目标是控制燃烧过程的介质温度、炉膛负压等参数,同时,本着充分利用现有加热炉燃烧器的原则,在烟囱入口处安装调节阀,增设1套适合于负压加热炉使用的计算机监测和自动控制系统,除了对加热炉系统进行实时监测及燃烧控制外,还采用最佳空燃比在线自寻优策略,维持加热炉在最佳工况状态下运转,保证设备安全、高效、可靠运行。控制系统工作原理示意图见图3。

图3 工作原理示意图

系统停电或加热炉自身控制系统出现故障时,为了不影响生产,立即开启手动模式,让加热炉保持正常运行。全自动比例式燃烧器在手动模式下的燃烧效率低于自动运行模式,但由于这类燃烧器结构合理,技术先进,因此,在手动模式下的燃烧效率也要比目前在用的燃烧器效率高。手动模式下的使用方法与目前在用的加热炉相同,简单可靠,但效率偏低。

2.4 加热炉盘管综合防垢

加热炉盘管发生结垢,大大降低了传热效果,造成燃料浪费;污垢的沉积还会引起设备和管道的局部腐蚀,在短期内造成穿孔,同时结垢还减小了管线的有效面积,增加了管线内部压力,给生产带来极大的安全隐患。因此,对腐蚀、结垢、老化严重的加热炉盘管进行部分更换,对结垢严重的场站安装强磁防结垢装置,为锅炉加热炉提供软化水,通过现场实验表明,强磁防垢技术有较好的阻垢、节能、除氧阻锈防腐效果。

2.5 更新设计

进一步提升青海油田机械厂自行生产加热炉的设计制造水平,提高加热炉的设计效率,对现有的5套加热炉图纸设计更新换代,要求设计热效率达到国家和行业标准。目前加热炉设计更新换代的总体思路是在原有成熟炉型结构的基础上进行局部调整,使其热效率由原来的85%提高到92%以上。

以1200kW加热炉为例,设计升级主要体现在:增加炉胆长度,由原来的5950mm变为7450mm;加大炉胆直径,由原来的800mm增大到850mm,使火焰燃烧更完全;增加螺纹烟管长度,由6190mm变为7690mm;选用意大利优尼瓦斯进口燃烧器,型号为cib-unigasR91A。

通过设计升级,可以达到如下目的:

1)增大炉胆直径并加长炉胆长度,使辐射受热面积由16.4m2增加到21.2m2,辐射受热面积增加了29.3%,炉膛出口烟温由822℃下降到684℃。增大炉胆直径并未影响水套炉壳体的直径,炉膛的烟气流速略有下降,因炉膛是以辐射传热为主,对流传热所占比例忽略不计,烟速只影响对流传热。增大直径使燃烧更完全,也增加了辐射受热面积。

2)增加了烟管的长度,考虑到原加热炉的烟管内烟速比较合理,因此对烟管的数量和规格不作调整。总对流受热面积由原来的28.31m2增加到35.18m2,对流受热面积增加了24.3%。排烟温度由236℃下降到147℃,水套炉热效率由原来的86.0%提高到90.4%。

3)在烟气对流换热部分,虽然烟管数量和规格不变,但是增加了长度,烟管内的平均烟温有所降低,使传热系数由52.3kcal/(m2·h·℃ )降至50.4kcal/(m2·h·℃),但传热面积增加了。

4)结构的改进,使排烟温度降低,热效率提高,燃料消耗量下降。每台水套炉每小时节约燃料26.9m3,每天节约645.6m3,节约燃料16.6%,达到了节能增效的目的。

2.6 挖掘管理提效潜力

开展能效监测分析,确保加热炉高效运行。持续推进油田节能监测机构及各加热炉使用单位人员的能力培养和测试仪器的配套工作。实行各单位定期自测与公司专业监测部门抽测的管理机制。各单位指定专业人员负责加热炉的运行管理,定期检查、测试加热炉的各项运行参数,并根据加热炉的运行状况,及时进行运行参数调整,确保加热炉节能运行。

开展能效对标,提升加热炉效率。针对不同类型、不同场站的加热炉,设立能效指标和运行参数指标,开展加热炉能效指标对标。

编制运行规定,强化操作培训。结合生产实际,制定相关可操作的加热炉运行管理规定,规范运行操作;加强对操作人员的技能培训,提升精细调参能力。

3 结论

通过对青海油田加热炉热效率低的原因进行分析和探讨,针对性地提出了相应的提效技术改造措施。预计加热炉提效改造工作结束后,加热炉系统平均热效率可由目前的73.9%提高到81%,实现年节气698×104m3的节能目标,节约燃料达9.4%以上,同时也促进了机械厂加热炉设计、制造能力的提高,对设备管理水平的提升具有重要意义,也为其他油田加热炉提效改造提供了可借鉴的实例。