混合动力电动汽车的集成制动系统研究

山西中北大学研究生院 成龙 崔俊杰

1 引言

混合动力电动汽车最重要的特性之一是其再生制动的能力。实现其再生制动功能的系统便是应用于新能源汽车上的独特新技术——电液集成制动系统技术[1]。混合动力电动汽车的集成制动系统与传统汽车不同,它们的制动力矩分为两部分,即由电动机提供的再生制动力矩和传统的机械摩擦制动力矩。因此,针对其集成制动系统的设计便面临两个基本问题:一是如何在再生制动和机械摩擦制动之间分配所需的总制动力,以回收尽可能多的制动能量;二是如何在前后轮轴上分配总制动力,以实现稳定的制动状态。

本文基于混合动力电动汽车的制动特点,探讨了集成制动系统的基本功能和结构特点,并针对制动稳定性与回收能量要求的不同,比较分析了电动汽车整车制动控制中常用的几种制动控制策略。

2 电液集成制动系统的功能和结构特点

基于混合动力电动汽车的制动特点要求集成制动系统应具备几项基本功能:保证制动稳定性和安全性、有效的制动能量回收、符合驾驶员的操作习惯和有效的机械摩擦制动工作模式。

集成制动系统在系统结构上主要有以下几方面的特点:

(1)集成制动系统提供的液压制动力具备可控性。集成制动系统通过控制主缸液压推力或压力调节器对制动液压进行控制。目前,大部分集成制动系统采用的是通过压力调节器直接控制制动管路压力,该压力调节器通常使用电磁液压控制阀。

(2)集成制动系统具备检测制动指令并能解释制动意图的功能。集成制动系统需要在满足制动意图的同时实现制动能量的回收,这就需要系统具备根据驾驶员的制动意图对液压制动力和电机再生制动力分别进行控制的功能。因此,增加制动意图的感知设备是系统结构要求之一,这类感知设备一般为制动踏板位移传感器。

(3)集成制动系统具备功能完善的控制器。作为集成制动系统的控制部件,控制器需具备制动踏板位移检测、制动意图解释、电磁液压阀控制和制动力合理分配等功能。在制动力分配策略执行过程中,控制器所需的车辆状态信息由整车控制器获取,并将电机再生制动力矩指令发送给整车控制器。

3 集成制动系统中的制动力分配策略

实现制动力的可控性是集成制动系统最大的难点,这需要具备高效率、高性能的集成制动控制策略。因此,其控制策略需考虑如何在保证最大再生制动能力的同时,精确地控制液压制动力,使车辆稳定快速制动。

3.1 固定比例的并联控制策略

固定比例的并联控制策略保留了常规的机械摩擦制动系统,再生制动力只是一种施加在驱动轴上的附加制动力。该策略中前驱动轮(假设前轴为驱动轴)的再生制动力与摩擦制动之间是按固定的比例进行制动力分配,此分配比例是车速或者制动减速度的函数。

当车速低于某给定值(如15km/h)时,由于此时电机的转速较低将不产生制动力,车辆制动所需的总制动力由机械摩擦制动系统完全提供。当车速高于给定值,并且期望的制动减速度小于给定值(如0.1g)时,整车总制动力同样由电机再生制动力完全提供,此时前后轮上无机械摩擦制动力作用。当期望制动减速度大于给定值0.1g时,电机再生制动和机械摩擦制动共同承担前轮制动力。电机再生制动力所占比例与电机特性和车载能量存储装置的容量有关。当期望制动减速度大于一个给定值(如0.6g)时,电机再生制动力随着制动减速度增加(如0.7g)逐渐减小到零。这样设计目的是保证实际的前后轮制动力接近曲线,使制动距离最小。同时,在紧急制动情况下,还可以提供较大的机械摩擦制动力。

3.2 最大制动能量回收并联控制策略

最大制动能量回收并联控制策略[2]的设计原理即允许总制动力在满足ECE制动法规的前提下,尽可能分配到前驱动轮上(假设前轴为驱动轴)。

在车速高于某给定值的前提下,当制动减速度小于某给定值(如0.1g)时,电机再生制动力完全提供整车制动所需的总制动力。电机的发电转矩依据制动踏板位置和车速进行控制,此时制动主缸不施加液压制动。当制动减速度大于给定值0.1g时,机械制动系统开始产生制动力,同时前后轮上的机械摩擦制动力分配是按一定比例成线性增长的。电机的再生制动施加在前轮上以使总制动力满足ECE法规曲线要求。然而,要实现制动能量回收的最大化,需要满足两个条件:一是电机能够产生足够大的制动力;二是路面附着系数必须足够大,使前轮不会发生抱死拖滑的现象。

3.3 最优制动性能控制策略

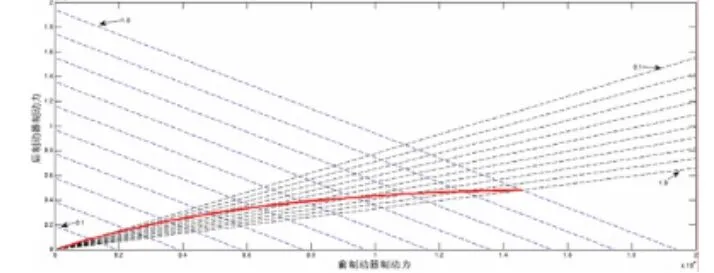

该控制策略应用于完全可控的集成制动系统中,即系统可以独立控制每个车轮上的制动力。因此,这种控制策略可以按照理想的制动力分配I曲线对前后轮施加制动力,以便得到最优的车辆制动性能。图1所示为理想的前后轮制动力分配I曲线图。

图1 理想的前、后轮制动力分配I曲线图

这种控制策略的基本原理是,当前轮(假设前轴为驱动轴)需要的总制动力小于电机能够产生的再生制动力时,电机将独立提供前轮所需的总制动力,不对前轮施加机械摩擦制动力。但为满足理想制动力分配I曲线,后轮的总制动力应由机械摩擦制动力提供。当前轮所需总制动力大于电机能够产生的再生制动力时,前轮需同时施加再生制动力和机械摩擦制动力。同时,为了更多的回收制动能量,应该控制电机使其产生电机和能量存储系统允许的最大再生制动力,剩余的制动力需求由机械摩擦制动施加。

该控制策略同样需注意的一点是:当车速较低时,前轮轮速也较低,或者前轮接近抱死拖滑时,由于电机定子绕组产生的感应电压很低,使得电机很难再产生制动力矩。因此,在这种情况下,由机械摩擦制动来产生所需的总制动力。

3.4 优化的制动控制策略

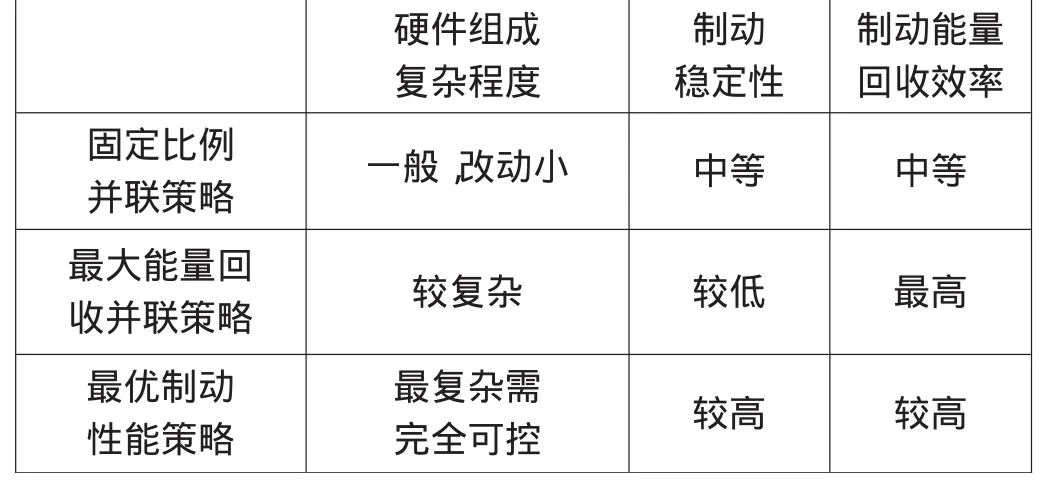

综上三种制动力分配控制策略各有优缺点,如表1所示。其中,前后轴制动力固定比例分配时的并联控制策略不仅可以保证一定能量回收效率,制动稳定性较理想,而且结构较简单。这是目前技术条件下的一种比较好的选择。

表1 三种常用制动控制策略的对比

然而,三种策略都是基于单轴驱动的,能量回收只集中在电机驱动的前轮上,而后轮制动器也要消耗大量的制动能量,尤其对于轻微制动这种城市循环工况中经常采用的制动情况。同时,由于在低速情况下电机的特性限制没有制动能量回收,前轮可以回收的制动能量大大减小。

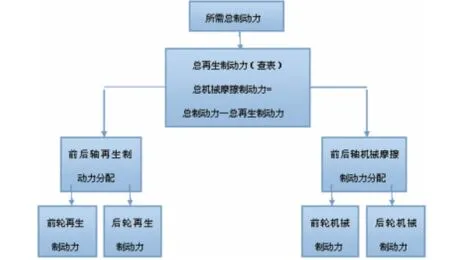

基于上述分析,可以采用前、后轴双轴驱动,即前、后轮均采用轮毂电机直接驱动。该形式的制动能量回收在前轮和后轮同时存在,可以在较小改动系统硬件组成的前提下,较好地提高前后轮制动能量的回收效率。图2所示为在固定比例并联控制策略基础上,采用四轮电机驱动的制动分配力控制策略流程图。

图2 四轮驱动的制动力分配控制策略流程图

4 结语

本文就实用性方面对比分析了几种控制策略,并未涉及如模糊控制、神经网络控制等现代智能控制理论。因这些现代智能控制理论有其自己的局限,如计算量大,难以满足被控系统实时性方面的要求,过多依赖于设计者和系统调剂者经验的积累,只是对方法的可行性进行研究等。基于系统实用性的要求前提,应用现代智能控制和自动控制技术是集成制动控制技术今后发展完善的方向之一。

[1]赵航,史广奎.混合动力电动汽车技术[M].北京:机械工业出版社,2012.

[2]叶敏,郭金刚.电动汽车再生制动及其控制技术 [M].北京:人民交通出版社,2013.

[3]张鹏.电动汽车制动能量回收系统的研究与实现 [D].哈尔滨:哈尔滨工业大学,2010.