基于变频器内置PID模块的恒压供水系统

杨柏松 , 熊建斌 ,2, 李长庚

(1.广东石油化工学院 计算机与电子信息学院,广东 茂名 525000;2.广东省石化装备故障诊断重点实验室 广东 茂名 525000)

我国在生活、工业和农业生产供水和水循环方面的技术还比较落后,自动化程度低,随着国民经济的持续发展和生活小区的规模不断增大,传统的高楼层供水系统已经不再适应,对于水、电资源日益重要和紧缺的当今,迫切需要一种新技术解决供水质量和节能问题[1]。随着电力、电子、自动化控制等技术的不断发展和成熟,以及PLC、变频器、传感器等器件功能的日趋强大,一种新型的供水系统——变频调速恒压供水系统[2-8],逐渐取替了传统的“非恒压供水”系统。基于PLC和变频器构建的变频调速自动化控制恒压供水系统符合现代工农业和生活用水的要求,既安全可靠、维护简单、集中管理和监控[3],又减少了大量的能耗、减少投资、自动化程度高、抗干扰能力强[4]、未来可发掘的潜力大。

目前,随着变频调速技术的不断发展和成熟,国内外的变频恒压供水系统也逐渐发展起来,成为了各行业供水的主要方式。我国的变频调速技术还不够成熟,远比不上国外的发展水平,因此变频调速供水系统也存在一定的局限性。目前,我国有大约两百多家公司从事变频调速恒压供水的研究,相关技术正在不断成熟,但总的来说,我国与国外的技术差距还是较大的,还比较依赖国外的变频调速技术。目前,我国有大约两百多家公司从事变频调速恒压供水的研究,相关技术正在不断成熟,但总的来说,我国与国外的技术差距还是较大的,还比较依赖国外的变频调速技术。目前,国内外的变频调速恒压供水系统趋于成熟,广泛应用于工农业和生活小区供水,但对于一种能够适应各种不同场合,可简易实现通用,通讯无障碍且兼顾系统电磁兼容性(EMC)的变频调速恒压供水闭环控制系统技术,无论是国内外都还处于发展阶段,成为研究开发的重点。

为了解决传统供水系统[5-6]高楼层供水都要以超出实际用水高度的压力抽取用水,浪费了水泵的能量和用电量,不能根据实时的居民用水多少自动调节系统相关的运行参数和水泵的压力输出。国外的供水系统采用一台变频器带动一个泵机组的模式,虽然这种模式运行稳定、简单方便、安全可靠,但是需要的变频器多,成本高,整体运行的协调性差。如果是通过电磁接触器工作的系统,可改善一台变频器对应一台泵机组模式的缺点,一台变频器最多可同时连接控制7台泵机组。这种电磁接触器工作的供水系统优点是简化了电路、维护简易、设备的成本可大大降低,但是供水系统的稳定性不高、自动化程度低、动态性能差等。为了保证供水系统中水管压力的恒定,必须引入压力传感器将管道水压反馈给PLC构成一个PID闭环调节系统[2-3,7-8],跟随用水量的变化快速实时调节水压恒定。但是利用PLC外加PID扩展功能模块[2-3,7-8]存在PID算法编程难度大、调试困难等问题。本文提出一种基于变频器内置PID模块的恒压供水系统,利用PLC一拖三控制泵电机组,利用变频器内置PID模块,实现管道水压反馈的PID闭环调节系统,编程简单、运行稳定,实现无级调速,快速精确地调节水泵的转速,从而改变水压的大小,达到恒压供水的目的。

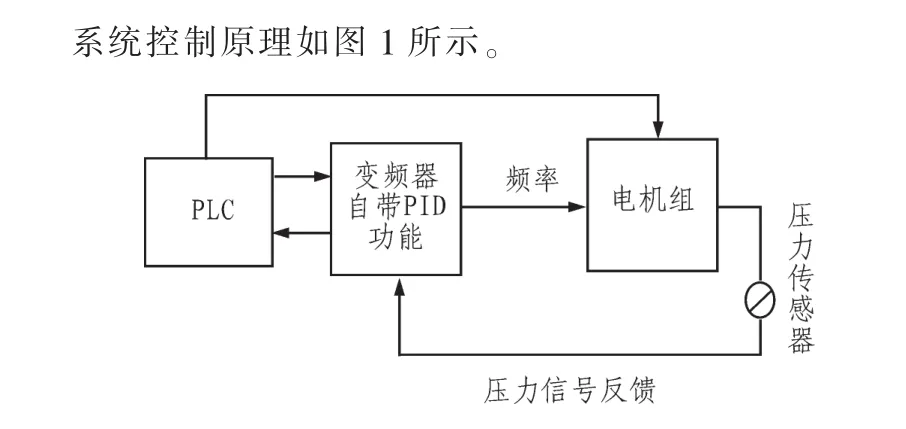

1 变频调速恒压供水原理

图1 恒压供水系统控制原理示意图Fig.1 The principle diagram of control constant pressure water supplys

PLC通过现场总线连接变频器,泵电机组则由变频器连接控制。其中西门子MM440变频器控制泵电机组以所需的的频率运转,将储水池的生活用水加压送到小区各楼层上供应。利用西门子MM440变频器自带PID功能模块,使压力传感器检测值与压力设定值进行比较运算。压力传感器,将供水管网的水压实时转换成4~20 mA的标准电信号送至变频器,经过变频器自带的PID参数调节及内部处理运算,控制泵电机的高低速运转。将变频器通过现场总线与PLC实时通信来控制泵电机组的加泵和减泵:当变频器频率加到设定最大值时,PLC控制泵电机组加泵;当变频器频率降到设定最小值时,PLC控制泵电机组减泵。即当用水量持续增大时,供水管网的水压降低,当压力低于PID功能模块压力设定值时,PID运算调节变频器的输出频率使之上升,使泵电机转速上升,加大抽水压力,如果变频器频率升至最大的50 Hz频率,那么PLC启动第二台泵电机以变频运转,同时保持第一台泵电机工频运转。如果第二台泵电机还是达不到供水水压,则启动第三台泵电机以变频运转,同时保持第二台泵电机工频运转,以此类推。相反,用水量降低时,供水管网的水压升高,当压力高于PID功能模块压力设定值时,PID运算调节变频器的输出频率使之下降,使泵电机转速下降,减小抽水压力,使泵电机降速,如果变频器频率降至最小的20 Hz频率,那么PLC停止第一台泵电机,第二台以工频运转,第三台以变频运转。如果还是降不到供水水压,则停止第二台泵电机,第三台泵电机以工频运转。如果水压继续升高,则第三台泵电机以变频运转。即停止泵电机时应做到先运转先停止。从而使供水管网的压力保持恒定,达到小区用水长期稳定的目的。

除此之外,本系统还采用了泵电机循环运行的方式,因此PLC除了控制系统加减泵电机外,还要控制泵电机组定时切换泵电机:即当一台泵电机连续工作超过3 h,则切换到下一台泵电机运行,保证泵电机不会因连续工作发热而损坏,即系统要控制M1、M2和M3轮流工作。

2 变频调速恒压供水系统

1)变频调速恒压供水系统主要由三大单元组成:①、控制单元:由PLC、变频器和电气控制设备等构成,达到变频调速作用。②、执行单元:由三台受控于控制单元的泵电机构成,将水池内的水加压送至小区管网,使管网压力保持恒定,达到恒压供水的作用。③、信号检测机构:由压力传感器、液位传感器、报警器等构成,达到信号检测压力反馈等作用。系统的三大单元组成一个整体,协调工作,实现变频调速恒压供水。

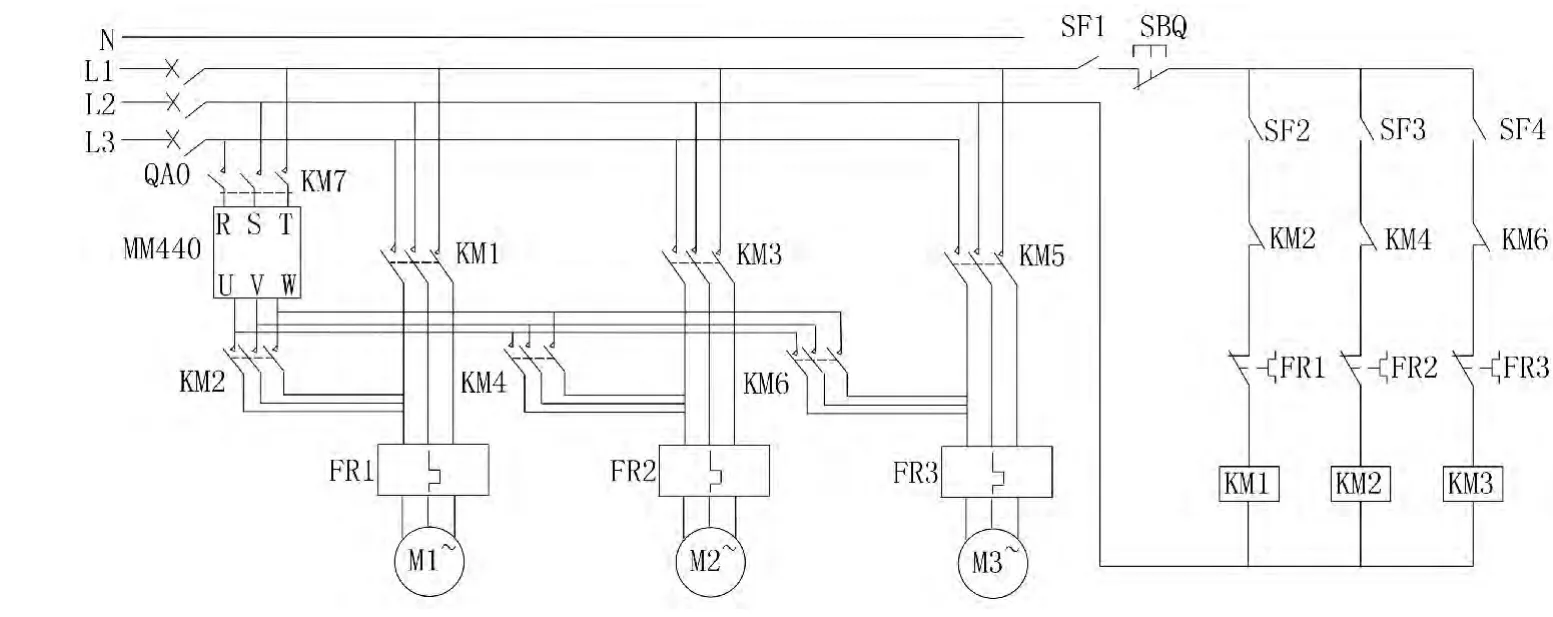

2)变频调速恒压供水系统主电路的设计如图2所示,3台抽水泵电机分别为:M1、M2、M3; 接触器 KM1、KM3、KM5分别控制 M1、M2、M3 的工频运行; 接触器 KM2、KM4、KM6分别控制 M1、M2、M3 的变频运行,FR1、FR2、FR3 分别为3台泵电机过载保护用的热继电器;KM7为变频器和3台泵电机主电路的隔离开关;QA0为主电源电路开关;MM440为自带PID功能模块的西门子变频器。

图2 变频调速恒压供水系统主电路图Fig.2 The main circuit of frequency control constant pressure water supply system diagram

3)系统手动控制电路的设计。如图中SF1为手动控制开关,SF1闭合时启动手动控制状态。手动控制时可用SF2~SF4控制3台泵电机的启停运转。SBQ为急停开关。系统故障检修时可启动手动控制系统,可根据用户用水量大小选择启动几台泵电机运转供水。

本系统KM7为变频器和3台水泵机主电路的隔离开关,用来满足自动控制与手动控制,KM7闭合,变频器和3台泵电机主电路联通实现PLC与变频器的自动控制,当KM7断开时,用于故障检修时的手动控制泵电机组的启停运转。

3 系统自动控制电路的设计

系统自动控制电路设计如图3、4。在本系统中PLC主要控制泵电机组加减泵及泵电机切换,以及根据外部信号进行相应辅助控制和安全控制等,考虑到水泵电机空载运转时会影响电机寿命以及防止水池水位过高,需要对水池水位作必要的检测和控制。

图3 PLC外部接线图Fig.3 PLC external wiring diagram

由图3、4可以看到PLC采用7个输入10个输出端子,I0.0作为消防系统的自动控制开关;I0.1、I0.2分别为水池水位上、下限控制信号,以此来确保泵电机不会空载运行,保护电机。I0.3、I0.4分别为变频器报警信号输入、消铃按钮;I0.5为试灯按钮。常开开关SFO接I0.6作为整个系统的自动控制开关PLC输出端Q0.0~Q0.5分别控制泵电机的工频变频运转。Q0.6~Q1.0为报警指示系统,其中P7、P8为水池水位上下限报警指示灯,PB为报警电铃。KM7为变频器和3台泵电机主电路的隔离开关。

图4 变频恒压供水系统自动控制电路图Fig.4 Automatic control circuit of constant pressure water supply system diagram

4 实现与调试

调试说明以及调试图

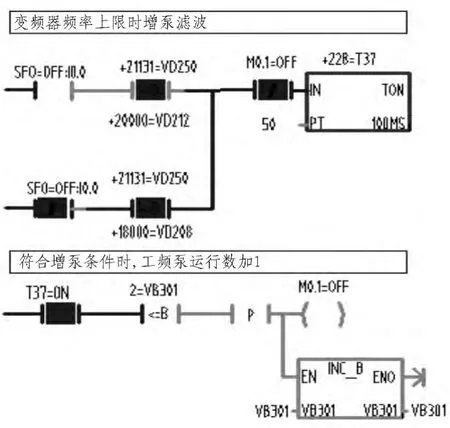

1)增泵逻辑程序

如图5,网络4则为变频器频率上限时增泵滤波程序,当频率值达到上限时,则启动计时器开始计时,如果5秒后频率值依然超出上限值,即符合增泵条件,则运行网络5,即当工频运转的泵电机未达到上限值时,则使工频泵运行数加一,此即增泵程序。

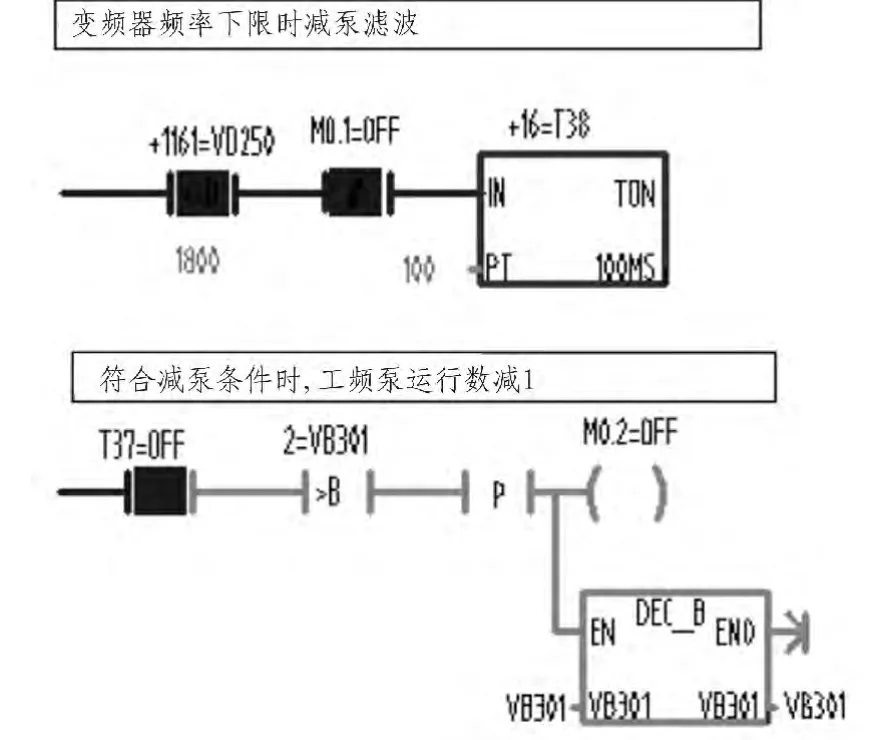

2)减泵逻辑程序

如图6,图中网络6则为变频器频率下限时减泵滤波程序,当频率值达到下限时,则启动计时器开始计时,如果10 s后频率值依然低于下限值,即符合减泵条件,则运行网络7,即当工频运转的泵电机未达到下限值时,则使工频泵运行数减一,此即减泵程序。

图5 增泵逻辑程序Fig.5 Add pump logic program

图6 减泵逻辑程序Fig.6 Reduction of pump logic program

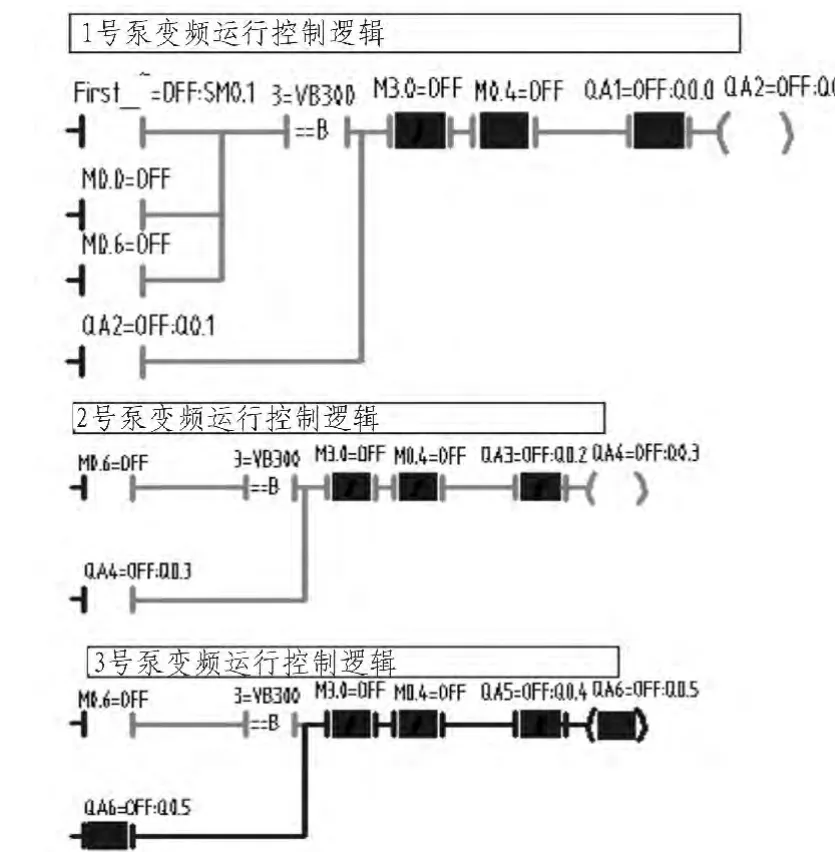

3)泵电机组变频运行程序

如图7,为3台泵电机变频运行网络,变量存储器VB300内存储了变频运行泵号,不仅保证了每次有且只有一台泵电机变频运转,而且保证了当一台泵电机连续工作超过3 h,则切换到下一台泵电机运行,保证泵电机不会因连续工作发热而损坏。同时采用自锁来保证泵电机平稳运行,采用互锁来保证每台泵电机变频与工频运转不会同时进行,即便是外围硬件互锁故障,也不会损坏泵电机,是系统更加安全可靠。

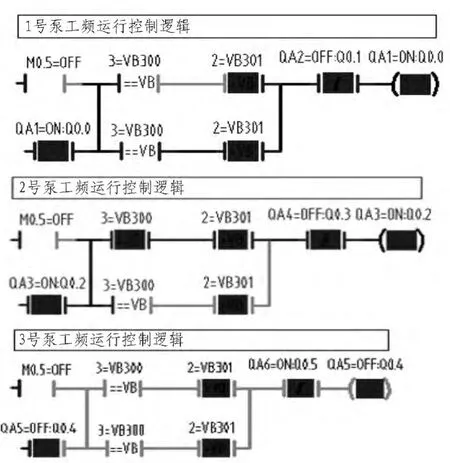

4)泵电机组工频运行程序

如图8,为3台泵电机工频运行网络,变量存储器VB301内存储了工频运行泵号,与变频运转同时运行,与变频运转相同的是都采用自锁和互锁来保证泵电机平稳运行,而且保证了当一台泵电机连续工作超过 3 h,则切换到下一台泵电机运行,保证泵电机不会因连续工作发热而损坏。不同的是,不像变频时只有一台泵电机变频运转,工频运转可以是一台或几台同时运转,来保障供水水压。

图7 泵电机组变频运行程序Fig.7 Water pump frequency conversion to run the program

图8 泵电机组工频运行程序Fig.8 Pump unit electric constant frequency operation procedures

5 结束语

针对传统供水系统的水泵消耗了大量的电能,造成供水效率低下、耗能大、水压和部分设备不稳定、可靠性差、设备造价高以及系统长时间全负荷运行影响泵电机使用寿命等问题,本文采用PLC与变频器及其内置PID模块的变频调速恒压供水系统,达到了能耗控,能实现高质量供水。但是对于高精度要求的供水场合和大容量、高控制要求的系统,国内的变频调速装置还存在一些问题无法满足,需要进一步研究。

[1]董晓莉,胡生彬,狄兵兵.变频调速对水泵经济运行的影响分析[J].电气应用,2012,31(4):79-83.DONG Xiao-li,HU Sheng-bin,DI Bing-bing.The impact analysisof economic operation of the frequency control of motor speed of water pump[J].Electrotechnical Application, 2012,31(4):79-83.

[2]林绍强.变频调速恒压供水的控制原理 [J].电气时代,2011(7):223-228.LIN Shao-qiang.Frequency control of motor speed control principleofconstantpressurewater supply[J].Electric Age,2011(7):223-228.

[3]贺娟,古亮,罗程.变频恒压供水系统与监控系统设计[J].电气应用,2014,33(4):89-92.HE Juan,GU Liang,LUO Cheng.Variable frequency constant pressure water supply system with the monitoring and control system design[J].Electrotechnical Application,2014,33(4):89-92.

[4]殷佳琳,谭孝辉,罗华富.PLC控制系统干扰及抗干扰措施研究[J].控制工程,2013,20(4):776-772.YIN Jia-lin,TAN Xiao-hui,LUO Hua-fu.Interference Factors Analysis of PLC Control System and it’s Anti-interference Measures[J].Control Engineering of China,2013,20(4):776-772.

[5]范洪艳,陈凤,李壮.小区变频恒压供水控制系统[J].电气时代,2011(4):80-82.FAN Hong-yan,CHEN Feng,LI Zhuang.Variable frequency constant pressure water supply control system[J].Electric Age,2011(4):80-82.

[6]殷佳琳,王舒华,张文君.基于PLC的变频恒压供水系统设计[J].控制工程,2014,21(2):309-311.YIN Jia-lin,WANG Shu-hua,ZHANG Wen-jun.Design of Frequency Conversion and Constant Pressure Water Supply System Based on PLC [J].Control Engineering of China,2014,21(2):309-311.

[7]吕惠芳.基于PLC恒压供水系统中PID控制器的实现[J].重庆高教研究,2009(1):53-55.LV Hui-fang.Based on the realization of the PID controller in PLC constant pressure water supply system[J].Chongqing Higher Education Research,2009(1):53-55.

[8]王梅,马小平,金立.基于S7-200的恒压供水控制系统设计[J].工矿自动化,2010(7):129-131.WANG Mei,MA Xiao-ping,JIN Li.The constant pressure water supply control system based on S7-200 design[J].Industry and Mine Automation,2010(7):129-131.