隧道掘进机电控箱振动特性试验研究

亢红波,李占龙,韩斌慧,张建广

(1. 西安邮电大学自动化学院,陕西 西安 710121;2. 西安理工大学机械与精密仪器工程学院,陕西 西安 710048;3. 中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

近年来,机械化隧道掘进技术成为地下空间建设和矿物开采中必备的工程技术之一,并得到快速发展.掘进机作为机械化隧道掘进技术的主要设备,由于具有采掘效率高、操作灵活、使用安全、开采成本低等优点,被隧道施工、矿山开采等领域广泛采用[1-3].

随着掘进条件和工程建设要求的日益苛刻,重型化和大功率成为掘进机主要的发展趋势之一.目前整机功率已经达到400kW以上,截割硬度达到f3-f12.电控箱是掘进机的核心部件之一,被称之为掘进机的“大脑”,负责掘进机工作行为的控制,关键状态数据的记录等重要任务.由于掘进机工作环境恶劣,通常在“非路面”上行走和截割,工作电机功率大,且具有击破型工作特点,机体振动强烈,可能导致电控箱内电器元件失灵、脱落、线路断接等故障,甚至会引起电控箱的爆炸事故[4-6].因此对电控箱实施有效的隔振措施对提高掘进机工作可靠性和安全性具有实际意义.

本文对某重型隧道掘进机电控箱在多种工况下的振动特性进行试验,拟掌握不同工况下下电控箱的振动特点,包括振动时域分布、频谱分布、振动烈度,为电控箱新型隔振器的研发提供基础试验依据.

1 试验部分

1.1 试验场地简介

本试验在煤矿采掘机械装备国家工程试验室整机性能试验场的人工岩壁试验场进行,如图1.该试验场是为掘进机的设计和研究而开发的全真地面试验平台,以掌握整机性能,解决掘进机在设计中的关键和难点问题,从而提升整机和关键元部件的设计水平.试验场主要由假岩壁和模拟隧道构成.假岩壁由各种结构和力学参数的材质组合成,以模拟不同硬度等级的岩壁;模拟隧道用来模拟掘进机工作巷道及底板条件等环境,配有通风和除尘系统.掘进机通过模拟隧道到达工作面对假岩壁进行截割,分布在掘进机机体各处的传感器和数据采集系统对掘进机在不同截割工况下的工作参数进行记录(油路油压和流量、电路电压和电流、关键部位的加速度和位移、粉尘浓度和噪音水平等),通过测试后处理软件及人工分析等手段,获取掘进机的整体表征数据值,并和相关标准对比,进一步研究掘进机最大功率工况、最大振动工况、最大振动部位、截齿消耗最严重工况、失稳工况,促进大功率、可靠性高、硬岩掘进机及其配套通风除尘设备研发水平的不断提升.

1.2 试验方案

1.2.1 试验依据

依据《MT/T238.3-2006 悬臂式掘进机第 3部分:通用技术条件》进行开切试验和截割试验,测试掘进机电控箱在的空载、钻进、向左横扫、向下竖扫工况下各部位的振动情况;提供电控箱的振动数据,分析其减振效果并为其在振动可靠性试验中提供原始数据.试验流程图如图2.

图1 人工岩壁试验场及试验掘进机Fig. 1 Artificial rock test field and experimental road header

图2 试验流程图Fig. 2 Test process chart

1.2.2 样机选择

以重型隧道掘进机为试验对象,该机型主要应用于以碎石为主的岩壁隧道掘进,经济截割硬度可达f6,局部f8,最大可掘高度3.75 m,宽度5.0 m,整机重量36 t,系统额定压力16 MPa,液压系统总流量450 L/min.最大截割功率120 kW,总装机功率190 kW,截割头额定转速55 r/min,截齿33把,设计平均单刀力为4 520 N.

1.2.3 假岩硬度

根据被测机型技术参数,试验场的人工岩壁硬度设置为f6,为模拟真实岩层硬度分布的随机不均匀性,在人工岩壁基体上随机分布硬度f8的硬岩点;在岩壁上标记截割轨迹.

1.2.4 试验仪器

主要测试仪器见表1.

表1 主要测试仪器Tab.1 The main instrument

1.3 传感器布置

将三向加速度传感器(INV9822A)(图3a)安装在电控箱上(图3b),布点原则以振动部位明显,安装牢固,不妨碍操作为标准.

图3 传感器布置Fig. 3 Sensor location

1.4 试验步骤

基于简洁和连续性原则,制定如下试验步骤:

1)空载:开启掘进机,在保持截割头额定转速下,空转2 min.

2)钻进:在人工岩壁标记处先后钻进300 mm及500 mm孔,当钻进至500 mm处时,掘进机出现整机跳动剧烈现象,停止钻进.

3)向右横扫:在钻进500 mm深的槽中,整机位置不动,截割臂向右横扫1 000 mm.

4)向下竖扫:横扫结束位置继续向下竖扫1 000 mm.

对上述过程以采样频率5kHz进行采样,并记录相关数据.

2 数据与分析

为表述方便,在车身上建立广义坐标系.X向为掘进机前进方向,Y向为掘进机宽度方向,Z向为与地面垂直方向.坐标轴正方向如图3b定义.

2.1 振动时域分析

由于测试现场存在环境噪声及除尘风机噪声等主要干扰源,对采样原始数据进行预处理[7](去趋势项,平滑处理,滤波处理)后,截取被测部件在各工况下稳定运行时段(空载:60~70 s;向左:60~70 s;向下:40~50 s;钻进:20~30s)的时域数据进行分析.相关部件不同工况下的时域如图4.

图4 不同工况z向振动时域图Fig. 4 Z direction vibration time domain figure in the different working conditions

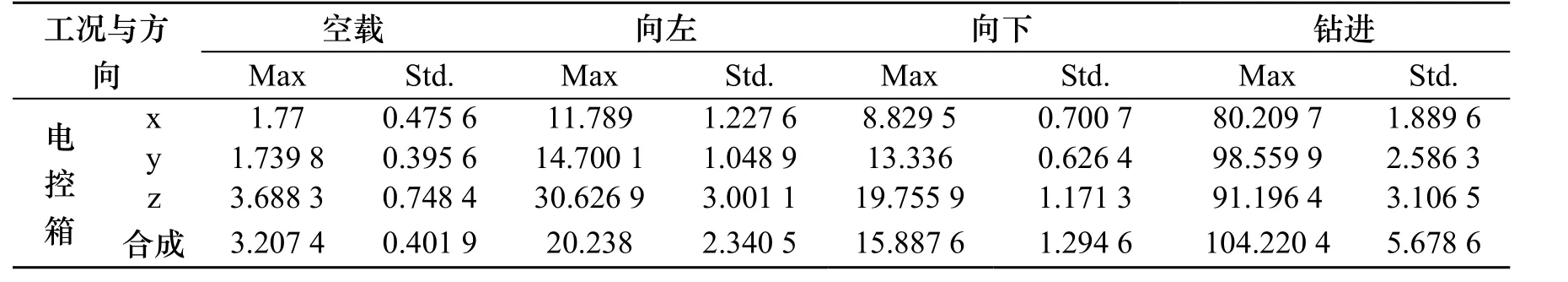

对振动信号进行分析计算后得电控箱在四种工况下的振动加速度的最大值(Max)和均方差(Std),见表2.

1)空载工况下,电控箱振动维持在稳定水平,整体振动波动较小,振动信号为拟周期形态,z向振动幅值最大值最大,为x, y方向最大值的208%和212%;由均方差可知,电控箱振动在z向波动亦最大.

表2 振动数据统计Tab.2 Vibration data statistics

2)截割工况下,振动信号为非平稳随机信号,并伴随瞬态冲击,具有非线性振动的典型特征.z向振动幅值最大值仍为最大,振动波动也最激烈;向左和向下截割时,y向最大值大于x向,但振动波动小于x向;钻进工况y向的最大值和振动波动均大于x向.

3)合成加速度可综合反映振动强度.从合成加速度来看,钻进工况下综合振动最激烈,其次为向左、向右截割工况,最后为空载工况.

4)在截割过程中,振动信号带的瞬时冲击是由于截齿遇到硬度f8的随机分布硬岩点,截齿与岩壁发生复杂的力学耦合作用,产生的交变冲击载荷导致掘进机急剧振动.

由上述现象可知,钻进工况为振动最激烈的一种工况,这是由于钻进时,截割头完成纵向进给,截割头在绕自身轴线旋转的同时,在伸缩油缸的作用下,沿x轴向向前推进.截割头上的所有截齿跟随截割头做纵向推进,并绕其轴线回转.每个截齿的齿尖运动轨迹是三维空间螺旋线[8].对于单个截齿而言,钻进时截割头与岩壁之间以空间螺旋线方式相对运动,截割轨迹一方面沿截割头轴向延伸,另一方面还沿径向扩展,截齿与岩石相互作用力最复杂,相互作用投影面积最大,从而导致激烈振动.此外,随着截割头钻进深度的加大,同一时刻参与作用的截齿数增加,振动最大.

相对于其他截割工况,向下工况的振动幅值较小,这是因为截割头与岩壁作用点和履带着地点构成二力点,对掘进机整机起到支撑作用,导致截割臂和机身部分自重参与了向下竖扫作用,降低截割电机输出功率,进而导致振幅降低.

2.2 振动频域分析

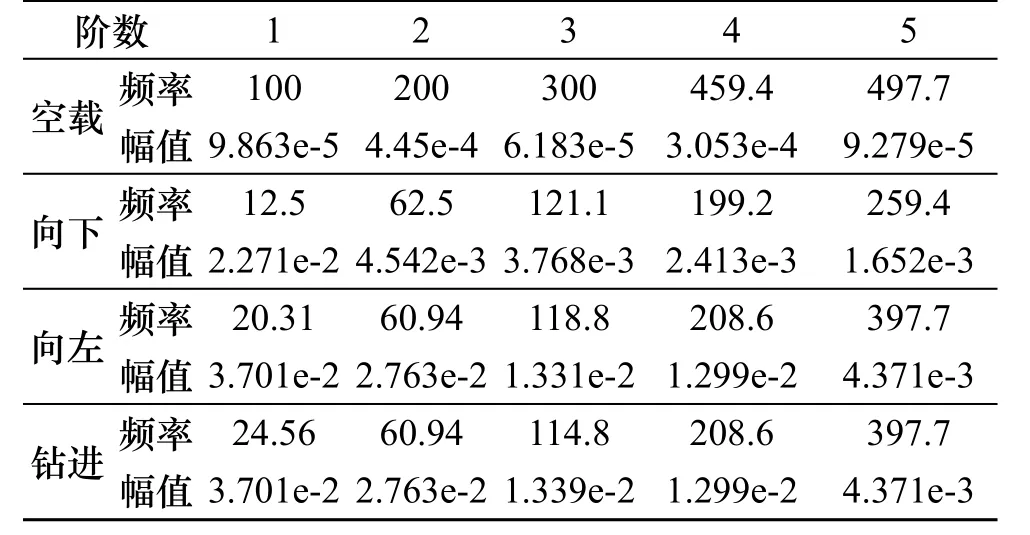

对振动信号进行谱分析,得到被测部件各工况的前10阶主振频,如图5.

由图5及表3可知,电控箱在各工况下的主频带分布较宽,在10~1 000 Hz内.系统频率成分比较复杂,存在多个峰值频率簇,这是由于系统存在多转动机构和非线性周期作用,以及实验环境的噪声等原因造成的.不同工况下,各部位的主振频分布亦不尽相同,原因是不同工况下掘进机外部载荷和内部激励不相同,比如,截割头与岩壁的复杂作用形式,截割电机的输出功率,截割减速器的转动情况等.

空载工况下各阶频率较大,截割工况下对应各阶频率降低,例如,空载工况下首阶频率为100 Hz,向下竖扫、向左横扫和钻进工况的首阶频率分别为:12.5 Hz,20.31 Hz,24.56 Hz.这是由于截割工况下,截割头与岩壁接触作用,可视为增加了掘进机整机的基础接触点,从而降低了各阶主频率.

截割工况下,一阶主振频分布在10~20 Hz,二阶主振频分布在60~63 Hz,三阶主振频分布在110~130 Hz,四阶主振频分布在190~210 Hz,五阶主振频分布在250~450 Hz,与行星减速器啮合频率和转动频率重合,即:一级啮合频率为385 Hz,在第五阶主振频之间;二级啮合频率为62.37 Hz,接近第二阶主振频;一级行星轮转动频率为12.93 Hz,接近第一阶主振频,为第一阶振型激振源.

图5 频率分析Fig. 5 Frequency analysis

2.3 振动烈度

振动烈度是衡量机组振动强弱的指标,可以用来评价隔振后机组振动是否满足规定的要求[8].

振动烈度为振动速度的有效值,表达式为[9]:

式中:rmsv 为振动速度有效值,mm/s; (t)v 为振动速度函数,mm/s;T振动周期,s.

表3 前五阶主振频Tab.3 The first five dominant frequencies

由于本试验测试所得为离散数据,故离散振动速度有效值为:

式中:N为采样点数;iv为采样点对应的振动速度.根据ISO2372标准,当量振动烈度为:

式中:rmsV 为当量振动烈度;xrmsv 、yrmsv 、zrmsv 分别为x, y ,z向速度有效值.

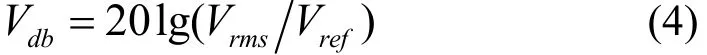

用分贝表示为:

式中:Vdb为当量振动烈度分贝表示;Vref为参考值,推荐值 1 0-5mm/s .

根据式(1)-(4)及试验数据计算电控箱不同工况下振动烈度,并依据ISO 2372对其等级进行评价[10],见表4.

表4 振动烈度和振动等级Tab.4 The vibration intensity and level

由表3可知,空载工况下,电控箱的振动烈度最小,等级均为A(良好);向下竖扫和向左横扫振动烈度相当,等级为B(容许);钻进工况下振动烈度最大,等级为C(可容忍),明显影响到电控箱内电子设备的安全性和可靠性.

3 结论

大功率硬岩掘进机工作环境非常恶劣,机体振动强烈,故障频发.对掘进机核心部件—电控箱的振动特性研究有助于提高整机的可靠性与安全性.由于电控箱工作条件的特殊性,导致相关实验条件苛刻,成本很高且重复实验困难,相关公开资料非常匮乏,给电控箱的设计、研究带来难度.本文借助采掘机械装备国家工程实验室,对某重型隧道掘进机电控箱在多种工况下的振动特性进行了试验研究,为电控箱新型隔振器的研发提供基础试验数据,主要结论如下:

(1)电控箱在各工况的振动为非稳态非线性振动,并伴随瞬态冲击;工况之间,钻进工况为振动最激烈,等级达到C(可容忍),明显影响到电控箱内电子设备的安全性和可靠性.因此,要以钻进工况的振动为隔振目标,研制新型隔振器,使其振动烈度达到B级以上,改善电控箱的工作环境,提高其工作可靠性和寿命.

(2)电控箱在各工况下的主频带分布较宽,前五阶主振频在10-500Hz内.系统频率成分比较复杂,存在多个峰值频率簇,且高频振动幅值较大.因此在电控箱隔振设计时,要从系统角度出发,研究整机模态与局部模态的相互耦合作用机理,合理避开各工况下具有大振幅的主振频.

(3)下一步研究将在本试验研究掌握的振动特性基础上进行有效的电控箱隔振设计,并对电控箱内电控元件在振动环境下的表现进行建模,研究其耐振性和可靠性,从而提高掘进机整机的可靠性与安全性.

References

[1] H. Wanga, D. Wanga, X. Lua, et al. Experimental investigations on the performance of a new design of foaming agent adding device used for dust control in underground coal minesJ. Loss Prev. Process Ind., 2012,2 5 (6):1075-1084.

[2] ABDOLREZA Yazdani-Chamzini, SIAMAK Haji Yakhchali. A new model to predict roadheader performance using rock mass properties[J]. Journal of coal science & engineering (China), 2013,19(1): 51-56.

[3] A.Ebrahimabadi, K. Goshtasbi, K. Shahriar, et al.Predictive models for roadheaders' cutting performance in coal measure rocks[J]. Yerbilimleri, 2011, 32(2), 89-104

[4] 赵江涛. 掘进机用电控箱隔振器设计与试验研究[J].煤矿机械,2014,35(06):3-4.ZHAO Jiangtao. Boring machine electric control box isolator design and experimental[J]. Coal mine machinery,2014,35(06):3-4.

[5] 安伟, 陆信, 魏任之. AM50掘进机电控箱振动的试验研究[J]. 矿山机械,1996,23(04):4-7.AN Wei, LU Xin, WEI Renzhi. Experimental study of electronic control box vibration control for AM50 roadheader[J]. Coal mahinery,1996,23(04):4-7.

[6] 安伟. 掘进机电控箱隔振器的研究[J]. 振动与冲击,2007,26(09):149-150+154+177.AN Wei. Study on vibration control of electric-control-box for roadheader[J]. Journal of vibration and shock, 2007,26(09): 149-150+154+177.

[7] 丛日永, 李晓豁. 纵轴式掘进机钻进工况的运动学模型[J].辽宁工程技术大学学报, 2006,25(6):245-246.CONG Riyong, LI Xiaohuo. Kinematics model on the working patterns of drilling of longitudinalaxial-roadheader[J]. Journal of Liaoning Technical University, 2006,25(6):245-246.

[8] 程广利, 朱石坚, 黄映云, 等.齿轮箱振动测试与分析[J].海军工程大学学报,2004,16(6): 83-88.CHENG Guangli, ZHU Shijian, HUANG Yingyun, et al.Vibration measurement and analysis of gearbox[J].Journal Of Naval University Of Engineering,2004,16(6):83-88.

[9] 张俊红, 毕凤荣, 倪广健. 动力总成悬置位置对车体振动能量输入的影响[J].农业机械学报,2009,40(7):25-28,44.ZHANG Junhong, BI Fengrong, NI Guangjian. Influence of Mounting Position on Vehicle Vibration Input Energy[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009,40(7): 25-28,44

[10] 樊新海, 安钢, 王凯, 等. 机械状态振动烈度监测方法研究[J]. 装甲兵工程学院学报,2008,22(4):46-49.FAN Xinhai, AN Gang, WANG Kai, et al. Research on Vibration Severity for Machine Condition Monitoring[J].Journal of Academy of Armored Force Engineering,2008(04):46-49.