智能断线钳操作杆的研究及应用

包益能++叶巨伟++陈新和++蒋超俊++何烨赟

摘 要:配网线路带电作业是提高供电可靠性的重要措施,随着目前配网带电作业次数的增加,带电作业的安全性逐渐得到供电企业的重视。10kV 配电网导线间距离小,配电设施密集,作业人员活动范围窄小,带电作业主要采用绝缘操作杆作业法或绝缘手套作业法。

传统的绝缘杆作业法是作业人员在地面或登杆等安全位置,带好安全带,与带电体保持一定的距离,再通过端部装上所需的工器具附件利用绝缘杆进行作业。该作业方法完全依赖人力操作,操作难度大,作业人员劳动强度高,且工作效率低。本文就绝缘操作杆作业法中在绝缘操作杆端部使用电动液压断线钳的可行性和实施方案进行了探讨。

关键词:带电作业;绝缘操作杆作业法;断线钳

一、绝缘操作杆作业法现状

作业人员在地面或通过登杆工具(脚扣等)登杆至适当位置,保持与10kV 电压相适应的安全距离,再应用端部装配有不同工具附件的绝缘操作杆进行作业的一种带电作业方法。采用该作业方法时,一是以绝缘工具、绝缘手套等组成的带电体与地之间的纵向绝缘防护;二是以绝缘遮蔽罩,绝缘服组成带电体与人之间或不同相带电体之间的横向绝缘防护,避免因人体动作幅度过大造成相间短路或相对地短路。该作业方法主要优势在于不受交通和地形条件的限制,缺点在于完全依赖人力操作,操作难度大,作业人员劳动强度高,工作效率低。

二、传统绝缘断线钳存在的问题

传统绝缘断线钳使用人力操作,通过棘轮式切刀完成剪断电缆的工作。现有的绝缘断线杆总长为2.1m,由于 10kV 配网带电作业操作规程规定操作杆的有效绝缘长度不得低于0.7m,减去握手部分0.6m,其有效作业长度就剩0.8m,因此绝缘断线钳的操作杆长度不足,对作业人员作业时与带电体需保持的安全距离较难控制;或是通过长杠杆进行操作,使用起来十分笨拙不便。绝缘断线钳的棘轮式切刀虽具有省力结构,但在剪切直径较粗的导线需要复位时十分不便。此外,在切割钢芯铝绞线等含有硬质材料的线缆时,人力操作就显得更为吃力了。

三、改进方法

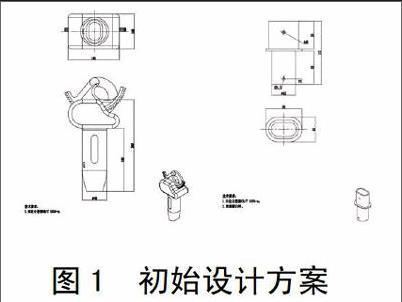

(一)智能断线钳操作杆。(1)绝缘操作杆与电动断线钳的固定。绝缘操作杆与电动断线钳的结合,需考虑以下几个方面:1) 不影响绝缘工作性能;2) 棘轮切刀能够正反转动,以便切刀自动复位;3) 解决线缆放入切刀开口的问题;4) 合理设计模块重量分布,便于操作;5) 合理分配模块设计外形,保证视线良好;6) 具有可拓展性,功能可拓展。

最终设计实现:1) 开式电动液压切刀代替电动棘轮切刀方案,刀刃可打开,便于电缆置入;2) 电动液压机构具有自动泄压复位和手动泄压复位功能;3) 结合部件角度可调,电动剪线钳可与操作杆成一定角度,剪切头可旋转,适应更多作业环境,工具使用更加灵活;4) 结合点置于电动断线钳中部(重心处),优化不同角度下绝缘杆的受力情况;5) 模块小型化设计,合理布局,减少对操作人员视线的遮挡;6) 高性能轻重量的电机和电池选型,控制总重量,便于操作。

图1 初始设计方案

图2 最终实物照片

(2)电动断线钳的控制。1)采用2.4G无线通信遥控,实现对电动断线钳的实时遥控;2)高耐压电路设计技术,保障电动断线钳的正常工作;3)国家安全无线频段选择及技术应用,保障电动断线钳在强电磁场干扰下的正常工作;4)通用电子模块设计,保证通用性;5)嵌入式系统设计,采集显示相关数据和信息;6)友好的界面,操作人员可带绝缘手套进行操作。

图3 控制系统结构图

(二)智能断线钳操作杆的技术指标。(1)电动断线钳技术指标。剪切范围:最大直径为20mm的绞合电缆/导线;剪切出力:23 kN;剪切时间:4 s至6 s(取决于电缆尺寸);电池:9.6V /

2.0Ah(镍氢电池);剪切完成自动退位复位,可手动退位复位。(2)遥控端技术指标。采用蓝牙通信模块,通信距离可达100米,操作终端反应时间小于0.05秒。提供LCD屏进行UI交互,具有按键可控制功能,并提供语音模块通知用户。具有用户身份识别模块,必须具有权限才可进行操作。(3)受控端技术指标。采用蓝牙通信模块与遥控终端进行通信,通过协议获取指令。主控芯片直接控制电机,驱动电动工具工作。(4)芯片级技术指标。主控芯片采用STM32F103RBT6,最高72MHZ工作频率,在存储器的0的等待周期访问时可达1.25DMisp。程序加密防破解。自带低功耗管理及数模转换功能。主控芯片通过串口直接与蓝牙模块HC-05进行数据通信与控制,通过IO接口口直接控制LCD屏的显示。主控芯片自带电源控制,对系统待机时自动启动低功耗模式。带电时间可达7天以上。

(三)智能断线钳操作杆的功能特点。(1) 将电动液压断线钳加入到绝缘操作杆作业法工具中,代替传统工具的人力操作,显著提升作业效率;(2)电动液压断线钳出力大,剪切头硬度高,可以轻松完成钢芯铝绞线等有不锈钢内芯或其他硬质材料的剪切;(3)通过无线遥控电动工具,解决了电机控制和操作人员的绝缘安全问题;(4)通过可旋转的连接头,电动工具可以与操作杆固定成一定角度,同时剪切头也可旋转,适用各种操作环境,具有更强的操作灵活性;(5)通过使用高性能的电机和电池,在保证断电动液压断线钳出力的情况下,将系统总重量保持在了一个合适的范围内;(6)通过结构设计,保证了工器具重心稳定和操作人员视野良好。

在实际测试过程中,使用智能断线钳操作杆登杆进行引流线的切断工作。通过数米长的绝缘操作杆,剪切口可以方便的放入线缆,只需几秒,就能将线缆剪断,相比传统手动棘轮切刀需要反复拉动操作杆,大大提高了工作效率和人员安全性,且降低了作业难度和作业人员的体力负担。剪切完成后切刀自动退位复位,免去了传统切刀需要人工操作的繁琐过程,再出现没有对准或是选错线缆时,可以及时停止工作并进行纠正。此外,电动断线钳在切割铝、铜、不锈钢等材质时,均表现良好,切刀没有出现损坏。

结束语:10kV 线路的带电作业还需不断在工器具和作业方式上创新、创造,使该项作业不断得到改进和完善,确保在实际生产工作中安全、高效地开展。智能断线钳操作杆的研发与应用,可以有效降低作业人员的劳动强度和操作难度,提高工作效率和人员安全性。其设计思路可以进一步推广到其他电动工具上,应用到更广泛的场景中。此外,可以在设备上加装摄像头采集工作近况视频,近距离观察操作点;可在系统中加入带电操作安全标示。通过设备终端采集操作大数据,根据长期数据可得出带电作业适宜标准,扭力对金具的使用寿命影响等等。

综上所述,带电作业工器具还有很大的提升空间,随着智能断线钳操作杆广与应用,将使智能化的电动工器具在电力带电作业上得到更大的应用。

参考文献:

[1] 胡毅.配电线路带电作业技术[M] .中国电力出版社,2002.

[2] 刘夏清,龚政雄,牛捷.带电作业发展现状与未来思考[J] .中国电业·技术,2012(11),477-480.