一种新型低压断路器过流检测方案

张 昊,谢秋慧,蔡春皓,傅培刚,赵 勇,郑 轮

(上海出入境检验检疫局,上海200002)

0 引言

我国的城乡改造过程中对低压断路器市场需求一直保持着高增长,国内用户对这类产品的质量和技术水平的要求也越来越高,同时这类产品的进出口的规模也在日益扩大,因此设计一套具有先进测试功能的低压断路器延时特性检测平台对于相关产品的检测工作的开展具有非常现实的意义[1-2]。低压断路器属于传统的低压电器,国内生产厂家众多,每个厂商的检测设备和标准都不同,因此由国家相关部门制定和完善相关产品的检测工作对于提高行业产品质量和规范市场有很大的意义。

国家标准《家用及类似场所用过电流保护断路器》(GB 10963.1-2005)和《低压开关设备和控制设备低压断路器》(GB14048.2),这两个国标分别是在国际电工委员的标准IEC 60898-1 和IEC947-2 的基础上制定的,是目前该大类产品的主要检测标准。在相关标准和法规已经制定和完善的基础上,支持检测工作的硬件基础条件的开发就变得十分重要。传统检测方法是将调压器和变压器相结合,该方案[3-4]为这类产品检测提供基本思路。

传统的检测方法主要依靠机械调压设备,也就是自耦式调压器,设备为了稳定输出电流需要通过电机不停调节调压器的输出电压,这种情况下调压器电刷非常容易损坏。因此,为了满足这类产品的检测需求,一些新的测试方案[5-8]被提出来,基本的思想也是基于电源产品。文献[9-11]提出了低压断路器的生产检测自动化的方案。本研究提出将一种数控恒流电源技术应用到低压断路器的过流检测试验中。

此外,在走访相关生产企业时发现,过流检测设备的功耗普遍较大,这些设备在检测过程中处于长时间运行。本研究一方面提出将数控电源应用到这个检测领域,另一方面提出采用新型的机械结构以最大程度地减小设备整机功耗。

1 检测电源部分

系统的电源部分替代目前传统的自耦式调压检测产品,不仅使检测结果摆脱了电网的干扰,而且提高了检测设备的寿命。

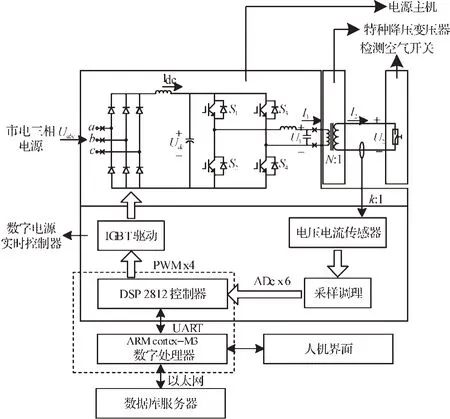

电气系统结构框图如图1所示。本研究阐述的低压断路器数字检测平台主电路部分主要由数字电源主机和特种降压变压器组成。其中特种降压变压器部分是一个特殊设计的非标变压器,该非标变压器的原副边匝数比在100∶1以上。该变压器在原边输入额定220 V 电压的条件下,副边输出电压在几伏但是输出电流可以高达几千安培,满足几乎所有系列的低压断路器的检测要求。特种变压器的副边通常只有几匝,因此变压器的原副边很难设计精确的匝数关系,但是通过前端数控电源的技术可以弥补变压器匝数不准确的问题。

同时,数控电源的检测反馈回路也是设计的一大关键,直接关系到检测工作的准确性。电流检测回路采用霍尔式电流传感器直接进行电流信号的检测,当检测电流大于2 000 A以上考虑到设备的成本将会采用电流互感器,普通的DSP(例如DSP2812)的12 位以上的模/数转换电路都可以满足这样的设计要求。传感器输出电流信号经过A/D采样电路线性比例放大为DSP 的A/D 输入引脚所能识别的电压信号,再由DSP内部的数模转换模块转化为数字处理系统可以识别的数字量。电流电压信号转换后的数字量进入到DSP 数字信号处理系统,经过一系列的运算得到电气检测所需的结果,这些结果会通过通信总线传输到以ARM 为核心的数据存储处理系统进行存储,上述通信总线可以是UART(SCI)通讯总线,也可以是I2C 通讯总线。由于以DSP 数字处理芯片可以扩展的存储空间非常有限,需要ARM 扩展系统的数据存储处理能力。

图1 电气系统结构框图

2 系统建模

低压断路器数字检测平台主要的技术方案可以概括为控数控电源的输出电压使得降压变压器副边绕组的输出电流稳定在所需电流值。那么在分析这一单输入单输出控制系统之前,本研究可以明确变压器副边绕组的输出电流为系统的输出,同时来自ARM系统的电流给定信号作为系统的输入。

电源系统控制信号流程图如图2所示。电源控制系统分为3 个部分:①控制对象;②软件控制器;③反馈支路。控制对象描述的是图1中从逆变器两组桥臂输出端到变压器二次侧输出电流电路变换过程。反馈支路描述的是图1 中输出电流信号从互感器出来,经过采样调理,经过控制器数模转换(ADc),最后通过有效值算法(RMS)转化为确定数字量的过程。软件控制系统描述的DSP2812 内数字算法,其中kpwm是描述控制器中数字量转换到逆变器桥臂输出电压的等效参数。

图2 电源系统控制信号流程图

由于笔者采用了有效值算法,整个开环系统的控制器整定就从交流系统的整定转换为直流系统的整定,大大减小了PID 参数的整定难度。检测电流的有效值通过反馈支路输入到控制器数字处理系统中,与电流给定信号相减输入到PID 校正器,PID 校正器的输出可以直接校正数控电源的输出电压,校正的算法是采用增量法的形式保证了系统的稳定性。

图2 中控制对象中检测开关的内阻Rk是随通电电流大小、通电时间和被检测断路器温度波动的一个非线性干扰因素,除此之外三相市电的波动和电源控制中的“死区效应”也是图2所示控制系统的主要干扰源。方案主要通过调节PID控制器来降低这些干扰源的影响程度。

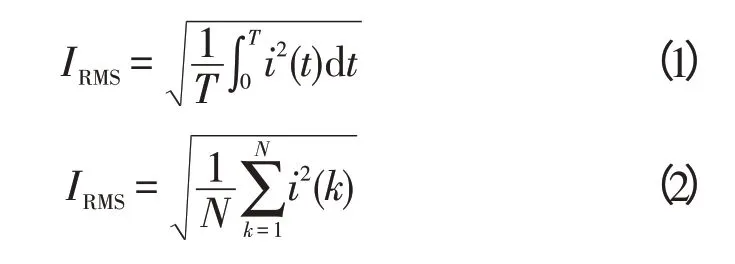

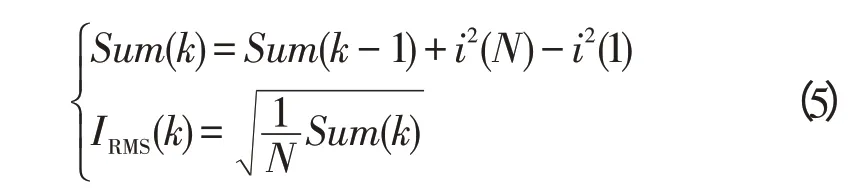

由于断路器的过热保护几乎只和所通过电流的有效值有关,虽然采样信号是一个交流信号,但是反馈信号需要是一个有效值信号代表了所检测电流大小的有效值。反馈回路有效值算法的准确性直接关系到检测平台的各项性能指标。由交流检测信号获得有效值,本研究提出两个算法:第一个算法是真有效值算法;第二个算法是基于TI公司DSP的IQmath有效值算法。式(1)给出了连续的有效值基本计算公式,而式(2)是其离散形式,本研究可以发现一个开平方根的运算出现在有效值计算中,这也是上述两种计算方法的主要区别。

式(3,4)给出了真有效值算法的连续和离散形式,从其离散形式可以看出主要通过上一次计算的有效值结果和平方和累加结果的平均值来计算这一次有效值结果,从而完全避免复杂开平方根运算。而误差的主要来源也是相邻两次计算的有效值结果之差,总的来讲这个算法的初始误差比较大,动态特性也一般,但是该算法针对稳定交流信号的有效值计算还是非常有效的。

Remark 2.The natural frequency of each section of the EHA system is not the main reason restricting the dynamic characteristic,and the natural frequency of the motor-pump group is the poorest section of all.

第二种基于TI 公司DSP 的IQmath 有效值算法可以支持开平方根运算,因此算法的精度和实时性远高于真有效值算法。和真有效值算法一样,这一算法需要设定DSP的数据空间内设定一个数组,数组长度为工频除以采样频率的商。算法一开始需要对数组进行进栈和出栈操作,这部分软件的效率直接关系到采样频率,而采样频率越高显然整个检测的精度也就越高。

完成了数组进栈和出栈操作后,按照式(5)所示的算法进行,而调用了IQmath库的除法和开平方根运算的执行周期在126 个机器周期,以150 MHz 的DSP28335 为例,该算法的运行时间小于1 ms,可以有效提高检测电流的响应时间。

3 检测压机设计

除了电源部分外,还包括检测压机的设计,主要目的是通过机械部分的驱动使得被检测的断路器产品与恒流源主回路可靠连接,且使接触电阻和回路阻抗足够小,提高检测的自动化水平和保证检测人员安全。

低压断路器延时检测过程就是在被检测开关产品两端施加大电流的过程,而大电流主要依靠降压变压器二次侧输出。检测电路的二次主回路总的阻抗包括两部分:第一部分是断路器本身的内部结构中的阻抗(包括触头、触点、脱扣器线圈和加热元件等),第二部分是降压变压器绕组和铜排引线引起的阻抗效应。第一部分的阻抗就是被检测电路部分,设备根据第一部分阻抗的变化调整输出电流,而第二部分的阻抗是需要一次侧提供更高的输出电压和功率,大大增加了检测过程的功耗,降低了检测的准确性。变压器二次侧是低压大电流特性,检测电路的二次主回路总的阻抗不会超过5 mΩ。目前国内生产企业中的过流检测设备中变压器的二次线路都偏长,二次大部分压降都是由变压器及铜排引线的漏抗引起的压降。本研究提出了一种新型的压机结构,下面详细介绍一下。

检测平台机械电气结构简图如图3所示。从机械结构上来讲,本研究将检测平台的设计分为机械部分和电源部分分开考虑。图3是机械部分主要功能的示意图,即通过气缸驱动将被检测断路器的同一相两个接线端子接入主回路,即图3 中A,X两个电气节点(图2 和图3 中的A,X两个电气节点具有相同意义)。通过前期的试验已经发现,图2 和图3 中A,X两个电气节点的接触面的压紧程度与这个接触面的接触电阻成一定的反比例关系,因此需要有一定的压紧机制使得被检测断路器与主回路可靠连接。考虑到自动化检测的需要,未采用手动旋紧螺丝杆的压紧方案;也未采用电动旋紧丝杆的压紧的方案;机械部分就需要选择昂贵的丝杆,设计难度也非常大,因其容易磨损丝杆;而是采取了“气缸驱动”的方案。本研究通过空气压缩机提供的气源驱动气缸将两个导电压块压在测试台“弹簧式导电块”与被检测开关的接线端子上,即将变压器副边主回路AX接通,在可靠接通的条件下,电源部分会起动使得变压器副边主回路产生所需的大电流。

图3 检测平台机械电气结构简图

为了解决上述问题,本研究设计了一种新型的压机结构,尽量减小了变压器二次侧检测回路的阻抗,特别是缩短了二次侧的引线长度。检测平台机械结构工程图如图4所示。该方案巧妙将降压变压器安装到升降台上,利用降压变压器的自身重量(一般来讲这类变压器的重量达到十几千克以上)一方面可以有效的节省气缸压力,另一方面气缸与被测断路器产品具有非常近的距离,从变压器端口到被测开关的位置总的电流传输路径只有20 cm。该设计有效减小了检侧所需的功率,提高了检测效率。此外,本研究在设计中配套了主汽缸和副气缸两个压力源:在开始检测后,主汽缸首先下压,使变压器引线铜排非常接近被检测的断路器,然后再使副气缸下压提供最大下压力,减小检测回路与断路器的接触阻抗。

图4 检测平台机械结构工程图

4 实验结果

本研究通过规格为400 V、800 A的低压断路器产品的检测,验证了上述检测方法和压机设计的有效性。

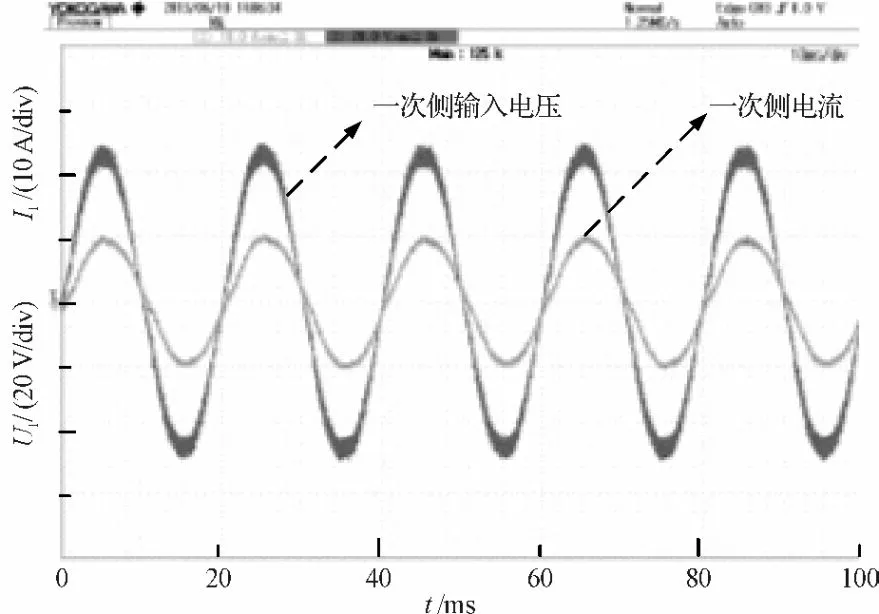

逆变器输出电压U1波形和输出电流I1波形如图5所示,电流有效值为1 000 A。图5 中电流电压波形相位基本一致,功率因素接近于1 由于采用了特殊的压机结构,有效减小了系统中降压变压器二次侧的漏感分量和铜排引线电感。

图5 一次侧输出电压与二次侧电流波形图

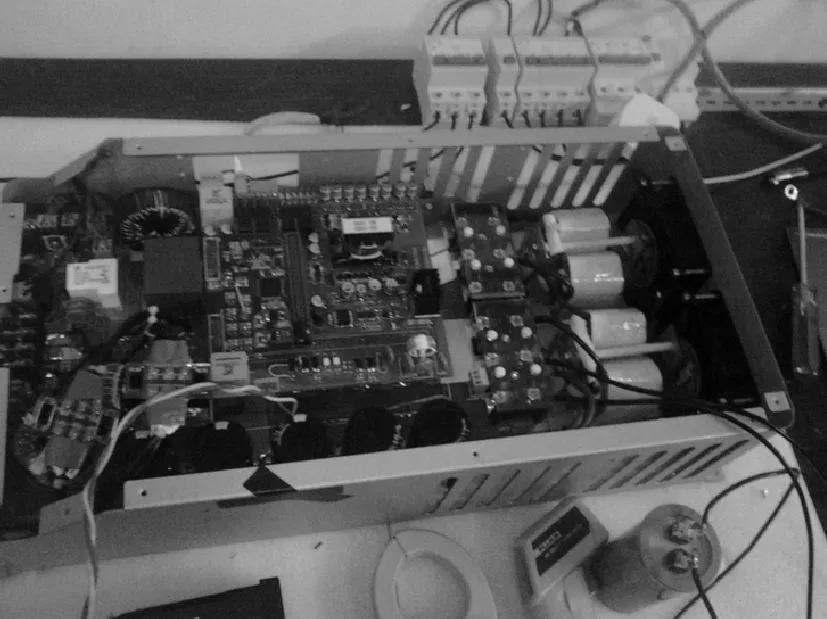

电流波形及FFT 分析结果显示由降压变压器二次侧的电流I2只包含50 Hz的分量和奇数次谐波分量如图6所示,3 次谐波分量比例为小于1%,波形为THD 小于3%的正弦波。电源设备的实物样机如图7所示。

图6 电流波形及FFT分析结果

图7 数控电源实验样机图

5 结束语

本研究所介绍的应用于低压断路器过流检测方案,主要涉及电源的数控技术和气压技术两方面。一方面,该方案采用数控电源技术,相比传统机械调压方案,有效提高了整个设备寿命和抗干扰性;另一方面,该方案采用新型压机结构减小了检测功耗,提高了检测结果可靠性。

本研究阐述了电源的数字控制模型与系统电气结构图之间的关系,阐述了新型压机结构减小检测功耗的原理,通过实验波形说明变压器二次侧功率因数为1,同时也说明了方案降低功耗的有效性。本研究通过对相关设备的介绍和试验结果,验证了该检测方案能够有效的减小检测功耗,提高检测精度,新型检测设备的寿命相比传统设备寿命更长。

(References):

[1]郎建才.关于低压断路器短路分断能力检测的验证方法的探讨[J].低压电器.2009(17):53-54.

[2]杨 磊,金燕华,佰华东.基于力控的智能型低压断路器控制器自动检测系统设计[J].工业控制计算机,2009,22(6):7-8.

[3]李 靖,赵毅君,贺湘琰.低压断路器特性试验装置设计[J].机床电器,2001(1):13-15.

[4]张 正,奚永源,费让若.大容量断路器特性试验设备的几个技术问题[J].低压电器,2000(3):52-55.

[5]蔡志远,陈廷辉.过载保护用控制与保护开关电器的检测与试验装置[J].低压电器,2010(22):43-46.

[6]程武山.低压电器智能测试技术研究[J].低压电器,2010(21):41-45.

[7]暴二平.小型断路器延时特性测试系统的研究[D].天津:河北工业大学电气工程学院,2011.

[8]李践飞,周智勇.低压断路器特性试验台设计[J].船电技术,2009(2):19-22.

[9]朱 嵘.Controller Link 总线在低压断路器检测线中的应用设计[J].华东电力,2009,37(2):276-278.

[10]刘东军,金立军.OMRON Controller Link 总线在低压断路器检测线中的应用设计[J].电气开关,2008,46(2):29-31.

[11]陈菲力.新型控制与保护开关电器控制器及自动校验系统[D].杭州:杭州电子科技大学电子信息学院,2012.