我国大宗非粮型饲料蛋白资源现状及高效利用

■ 阮 征 米书梅 印遇龙,2

(1.南昌大学食品学院食品科学与技术国家重点实验室,江西南昌330047;2.中国科学院亚热带农业生态研究所,湖南长沙410125)

随着我国经济快速发展以及人民生活水平的提高,近20年来,人们对动物性制品(肉、蛋和奶等)的需求量急剧增加,同时产量也不断提高,均已位居世界第一。目前,我国大陆的肉、蛋和奶的人均占有量分别达到47、17 kg和6 kg,超过世界平均水平,达到中等发达国家标准。因此,人畜争粮矛盾愈演愈烈,同时,饲料原料(特别是蛋白质资源)日益短缺。

2010年,我国玉米和大豆的产量分别为17 725和1 897万吨,进口量达157和5 480万吨。而2012年,我国玉米和大豆产量分别为20 561和1 730万吨,进口量达270和5 838万吨(见表1)[1-2]。2010年至2012年,我国饲料生产的增长幅度达到8%,远高于全球水平的1%[3]。优质蛋白质鱼粉的产量少,主要依赖于进口(见表1)。由此可见,我国蛋白饲料资源对外依存度逐年提高,蛋白饲料资源的短缺已成为我国饲料行业发展的主要限制因素之一。

表1 我国玉米、大豆、鱼粉和豆粕的产量和进口量

农产品副产物中蛋白质等营养物质丰富,但是其综合利用率很低。我国农产品加工综合利用率只有40%,而发达国家的农产品加工综合利用率达90%[4]。综合利用率低导致大量农产品资源没能物尽其用,白白地被浪费掉。豆粕与鱼粉等优质蛋白缺乏,必须依赖大量的进口;棉籽饼粕、菜籽饼粕等虽然蛋白含量高,但未被高效的利用起来[5]。造成这种现象的主要原因是我国分离饲料蛋白质的技术程度低,相关技术集成度低导致综合利用率偏低。因此,开展蛋白饲料资源高效利用的关键技术研究是非常重要的。

1 我国大宗非粮型饲料蛋白资源现状

大宗非粮型饲料主要包括:大宗农产品加工副产物(豆粕、菜籽粕、棉籽粕与花生粕等),植物副产物(茎、叶与藤等),糟粕类(酒糟、醋糟、酱渣与果渣等),牧草与野草(畜禽的优质青饲料),餐饮残渣剩余物,动物源加工副产物(骨、血、内脏、皮与羽毛等,水产品副产物)。

我国非粮型饲料蛋白质资源非常丰富。2012年,我国稻米、小麦和玉米加工中副产物产量分别为6 638、2 541和8 112万吨,油料加工中饼粕、皂脚等的总产量为9 000多万吨,蔬菜加工中叶、茎、根、皮与渣的总产量为21 200余万吨,水果加工中皮、渣、籽与壳的总产量为3 030余万吨,畜禽屠宰加工中骨、血、内脏、羽毛、皮毛的总产量为5 620万吨,水产品加工中头、皮、尾、骨与壳的总产量为1 550多万吨;农作物秸秆可收集的约7亿吨[6]。这些资源利用价值很大,含有丰富的营养物质,如蛋白质、脂肪或碳水化合物等。因此,非粮型饲料资源来源多,产量大。

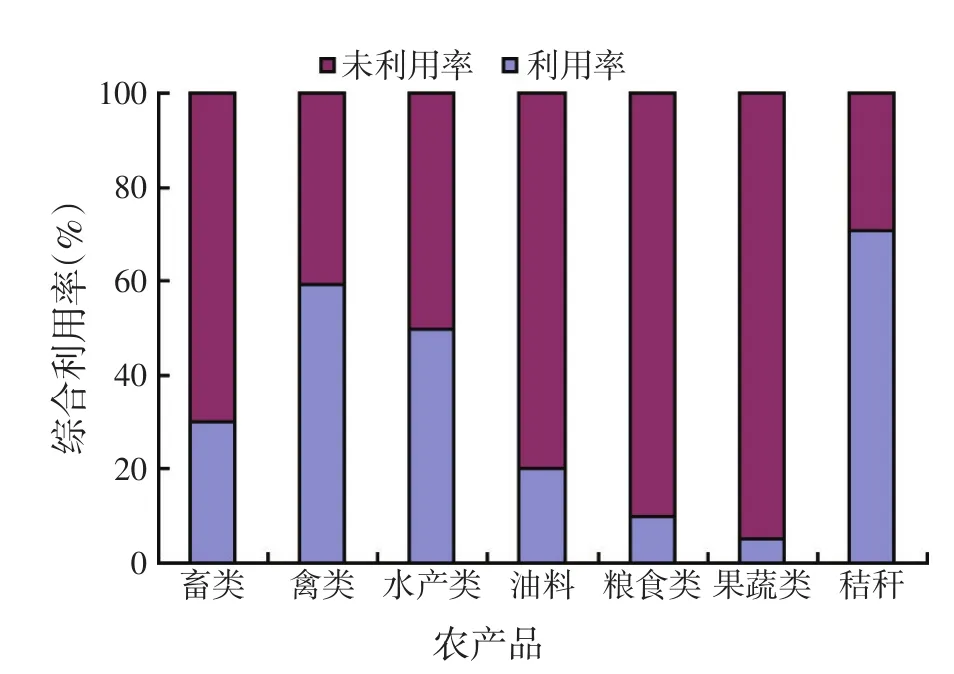

除畜禽水产和油料综合利用率超过20%(畜类29.9%、禽类59.4%、水产50%、油料20%),其他产品的综合利用率都很低,粮食类综合利用率小于10%,果蔬综合利用率还不到5%(见图1)[7]。农作物秸秆的综合利用率达到70%,其中用于饲料的约占31%[8]。利用率低造成了大量资源的浪费、环境的污染、收入的偏低等问题。因此,我国非粮型饲料资源的发展空间很大,潜力巨大。

当前影响非粮型饲料蛋白资源开发利用的主要原因有4个方面:一是资源收集程度低,浪费严重;二是某些资源含有毒素或抗营养物质等不良成分,会使饲料营养价值降低,影响动物的生长和健康;三是非粮型饲料蛋白资源的提取分离技术运用程度低,或者部分技术成本过高导致在饲料行业难以运用推广;四是当前饲料蛋白效价与氨基酸平衡不能很好满足动物生长需要,也造成了大量蛋白质资源的浪费,同时给环境带来极大压力。国外学者较早地展开了对菜籽与棉籽蛋白制取方法的研究,Siy以及Tzeng等[9-10]的研究发现,利用超滤法处理菜籽蛋白提取液,不仅能很好地脱除植酸和硫苷等有毒物质,还能提高蛋白质的得率。Swain等[11]用空气分级法制备了棉籽浓缩蛋白。Gastrock等[12]用水力旋转法制备了棉籽浓缩蛋白。而国内采用的棉籽提取技术生产蛋白纯度高,但提取率较低[13-14]。因此,开展非粮型饲料蛋白资源提取分离、脱毒和改性等关键技术研究是解决我国饲料蛋白资源现状的主要手段。

图1 我国农产品的综合利用率

2 大宗非粮型饲料蛋白资源高效利用技术

高效利用技术可以有效的提高大宗非粮型饲料蛋白资源的分离提取效率;使蛋白质改性,改善饲用蛋白的营养组成,促进氨基酸平衡。本文主要介绍了脱壳、挤压膨化、发酵、超微粉碎和膜分离在大宗非粮型饲料蛋白资源高效利用中的应用。

2.1 壳仁分离技术

油料皮壳的存在会使副产物饼粕中含有一些对动物生长不利的成分,如硫甙、植酸等,使其营养价值大大降低。脱壳是菜粕进行深度开发利用必不可少的前处理工艺。脱壳菜粕进行深加工,可得到饲料蛋白等一系列极有价值的产品。

脱壳技术可提高饼粕的经济价值和使用价值。张麟[15]指出油菜籽脱壳制油,可将菜粕的粗蛋白含量从35%~40%提高到45%~48%(N×6.25,干基),且颜色外观改变,抗营养因子减少,喂饲的适口性改善,使脱壳菜粕成为可代替豆粕的优质饲用蛋白资源。蓝峰等[16]设计的油茶果脱壳清选机构,实现了油茶果快速脱壳和壳籽快速分离,且具有效果好、结构简单与性能稳定等特点。余礼明等[17]研制的油料籽脱壳与分离设备,结构简单、工艺合理、技术指标先进,其脱壳率为85%,仁中含壳率为4%,壳中含仁率小于1%。

为提高原有产品质量及新产品开发的需要,需要脱壳的物料种类越来越多。目前的脱壳技术脱壳率低、破碎率高、稳定性差、通用性差,应用现有的设备与方法不能解决上述问题。因此,脱壳技术需要进一步的研究与探索。

2.2 挤压膨化技术

挤压膨化技术是集混合、搅拌、破碎、加热、蒸煮、杀菌、膨化及成型为一体的新型加工技术,其工艺简单,能耗低,成本低,无“三废”产生,具有多功能、高产量、高品质的特点[18-19]。挤压膨化技术的迅猛发展,对饲料蛋白资源的脱毒、提取以及改性等具有重要的意义。

2.2.1 脱毒

挤压膨化会使得一些天然的抗营养因子(大豆中的胰蛋白酶抑制因子)和有毒物质(棉籽中的棉酚、菜籽粕中的硫甙)被破坏,或者导致饲料劣变的酶被钝化或失活[20],导致蛋白质利用率提高而适口性改善。吴运生[21]发现挤压膨化工艺是油料饼粕的脱毒、保鲜加工的有效手段。Wu等[22]的研究说明挤压膨化技术对亚麻籽解毒具有显著性作用。

2.2.2 蛋白分离提取

挤压膨化技术的应用可以提高某些资源的蛋白质提取率。豆洪启等[23]通过对直接膨化最佳工艺条件下膨化处理的全脂大豆进行研究,发现在膨化过程中水分和粗纤维损失严重,粗蛋白含量有所增加。Durand等[24]的研究结果表明,在优化的挤压膨化工艺条件下,可消化蛋白损失少,产品膳食纤维含量高。李杨等[25]发现利用挤压膨化预处理水酶法提取大豆蛋白,提取率达到93.8%左右,比传统方法提高了近15%。张宁等[26]研究发现挤压处理柠条提取蛋白质,其蛋白质提取率达65.4%。

2.2.3 蛋白改性与效价

因挤压膨化蛋白变性,增加饲料蛋白的营养价值,提高蛋白效价。挤压膨化技术制备的混合饲料具有品质好、能量高和营养价值丰富的特点[27]。谢蓝华等[28]的研究表明挤压膨化预处理对茶渣蛋白的功能特性有一定的改善作用。Guerrero等[29]利用挤压膨化对大豆蛋白进行改性,发现挤压产品的组织结构更加疏松,粒度更加均匀。改性的饲料蛋白对动物的生长性能和发育无不良影响。张莉莉等[30]的研究结果表明去皮膨化全脂大豆对断奶仔猪的生产性能和肠道发育并无不良影响,可以用去皮膨化大豆代替鱼粉和豆粕作为断奶仔猪的饲料。钱炳荣等[31]和周治平[32]发现膨化全脂大豆可以全部取代鱼粉作为早期断奶仔猪的日粮,对断奶仔猪并无不良影响。

但目前挤压膨化技术在工业化生产中仍受到多方面因素的限制,如通用性差,造价高,易损耗,产品质量不稳定等。因此,探索最合适的膨化条件,保持产品稳定,充分发挥挤压膨化的最大作用,是挤压膨化技术应用的关键所在。

2.3 发酵技术

发酵可以使饼粕中的抗营养因子降解为动物体能够吸收利用的营养物质;增加蛋白资源中的活菌、活性酶、氨基酸等有益因子;促进蛋白质的提取。刘海燕[33]发现,固定发酵可以明显降解豆粕中的大分子蛋白质,降低胰蛋白酶抑制因子和胰酶等抗营养因子的含量。Ezekiel等[34]通过木霉菌发酵木薯,使木薯的蛋白含量由4.21%提高到了37.6%和36.5%(酶处理样品、未用酶处理样品)。田亚红等[35]对向日葵花盘、秸秆发酵生来产生物蛋白,发现在接种量2%,发酵时间48 h,含水量50%,培养温度29℃的条件下,发酵产物粗蛋白增加率为92.6%,粗纤维减少率为15.4%。张伟伟等[36]发现,马铃薯渣发酵蛋白饲料能降低肉鸡的料重比,提高饲料中蛋白质的利用率,增加肉鸡鸡肉中蛋白质质量分数,降低脂肪质量分数。

发酵技术实施简单,易于推广,但是发酵生产的蛋白产品营养成分差异大,品质良莠不齐。因此,质量稳定与产品精细化是发酵蛋白饲料的发展方向。

2.4 超微粉碎

超微粉碎技术的粉碎过程对原料中原有的营养成分影响较小、制备出的粉体均匀性好。

Zhu等[37]发现,豆渣的粒径越小其水溶性越好,蛋白提取率越高。高云中等[38]的研究发现超微粉碎可以提高花生蛋白的提取率,改善蛋白质性质。任守国[39]的研究发现饲料豆粕超微粉碎显著增加了豆粕作营养源利用的理化适合性,降低了豆粕大分子蛋白结构的营养负效应,提高营养效率。乔一腾等[40]的研究发现,经过超微粉碎后的大豆分离蛋白的持油性、起泡性、泡沫稳定性、乳化性、乳化稳定性以及凝胶性明显增强,而黏度下降。目前对于超微粉碎的机理难以清楚解释,因此,我国的超微粉碎的理论研究明显落后于设备开发,我国超微粉碎的自主研发不够,耗能大。

2.5 膜分离技术

超滤是近年来发展起来的一项分子级膜分离技术,以特殊的超滤膜为分离介质,膜两侧的压力差为推动力,在常温下对大分子和小分子物质进行分离的技术,现已广泛应用于水处理、化工、食品、制药、环保和生物工程等领域[41]。Vishwanathan等[42]的研究发现,采用膜分离技术得到的豆渣蛋白含量从62%提高到80%。Huang等[43]采用超滤技术提取啤酒糟中蛋白质,起提取率达到95%。邹强等[44]研究了超滤法浓缩菜籽蛋白提取液的工艺,发现采用超滤技术,可得到毒素含量低,纯度在90%以上的菜籽蛋白产品。陈钰等[45]用内压式超滤膜组件回收马铃薯废水中蛋白质,超滤回收蛋白质的截留率高达80%。

但是超滤过程中操作压力、温度、料液的pH值、料液蛋白质浓度对超滤效果有较大影响。膜孔堵塞、通量锐减,阻碍了超滤技术的推广应用,同时它不能直接得到干粉制剂。

3 技术应用对蛋白质利用的影响

高效利用技术的应用对我国饲料蛋白资源的方面的发展具有重要意义。我国从豆粕、菜籽、棉粕、酒糟中获得的蛋白质有3 419万吨,通过初步测算,未利用的蛋白资源约有1 000余万吨(见表2),如果运用技术分离提取,按照80%得率,可以多获得800万吨的蛋白质,相当于8 000万吨小麦含有的蛋白质,达到2009年全国小麦产量的75%左右。因此,蛋白资源的高效利用有利于缓解我国饲用蛋白资源压力,以及资源浪费和农业环境承载压力。

表2 技术对蛋白资源高效利用的影响①

4 展望

加大力度开发利用大宗非粮型粮饲料蛋白资源是发展现代畜牧业的必然趋势,也是保障粮食生产安全最有效的途径。高效开发利用技术的应用极大地改善了饲用蛋白资源的营养特性,提高了蛋白质的消化利用率,而且,它对有毒有害物质和抗营养因子等的去除效果非常显著,实现了新形势下节约资源、营养安全、科学环保的目的。然而目前该技术的开发和利用仍存在诸多不足之处,比如生产耗能大、技术要求高等,这些问题都需要进一步发展和完善。综上所述,科学技术在大宗非粮型饲料蛋白资源的深加工、精加工和综合利用中的应用具有广阔的前景,它必将成为缓解我国饲料蛋白资源紧张局面的必由之路。