中国氮磷钾肥制造温室气体排放系数的估算

陈 舜, 逯 非, 王效科,*

1 中国科学院生态环境研究中心城市与区域生态国家重点实验室, 北京 100085 2 中国科学院大学, 北京 100049

中国氮磷钾肥制造温室气体排放系数的估算

陈 舜1,2, 逯 非1, 王效科1,*

1 中国科学院生态环境研究中心城市与区域生态国家重点实验室, 北京 100085 2 中国科学院大学, 北京 100049

通过收集、整合国内相关数据,推算了符合中国目前情况的各种氮肥、磷肥和钾肥的制造过程中的温室气体排放系数(从原料到工厂大门)。结果显示,我国平均水平的氮肥制造碳排放系数为:合成氨(液氨)1.672 t CE/t N,尿素2.041 t CE/t N,碳铵1.928 t CE/t N,硝酸铵4.202 t CE/t N,氯化铵2.220 t CE/t N,氮肥综合系数为2.116 t CE/t N。我国一般水平的磷肥制造碳排放系数为:重钙0.467 t CE/t P2O5,磷酸二铵1.109 t CE/t P2O5,磷酸一铵0.740 t CE/t P2O5,普钙0.195 t CE/t P2O5,钙镁磷肥2.105 t CE/t P2O5,磷肥综合系数为0.636 t CE/t P2O5。我国先进水平的钾肥制造碳排放系数为:氯化钾0.168 t CE/t K2O,硫酸钾0.409 t CE/t K2O(其中罗钾法硫酸钾0.443 t CE/t K2O、曼海姆法硫酸钾0.375 t CE/t K2O),钾肥综合系数为0.180 t CE/t K2O。我国大部分氮磷钾肥的温室气体排放系数普遍为欧美平均水平的2倍左右,因此利用国外系数来估算我国的农业温室气体排放量将严重低估化肥施用的影响。

氮肥; 磷肥; 钾肥; 化肥制造; 温室气体排放系数

随着我国人口的增加和经济水平的发展,要想保证我国在只占世界人均耕地面积44%且仍在逐年缩减的耕地中产出更多的农作物,化肥的施用不仅必不可少,而且总需求量有增无减[1]。根据中国农业年鉴1981—2011,过去30年间,我国的化肥施用水平已从1980年的86.7 kg/hm2持续增长到了2010年的346.1 kg/hm2(纯养分);2005年中国施用的化肥总量为4766.2×104t,已逼近当年世界化肥消费总量[1](1.54亿t)的1/3。施用量既高,同时又是生产过程中大量消耗化石燃料的高能耗产品,化肥自然成为了农作物种植过程中最重要的非直接碳排放源之一[2]。因此,能否准确估算我国化肥施用的碳排放量将对我国、乃至世界范围内的农业生产碳排放估算结果产生很大的影响。但目前国内除了有研究计算过合成氨[3]和氮肥的综合系数[4]之外,尚未见到针对中国国情的制造常用化肥品种的温室气体排放系数(简称碳排放系数),因此国内的农业系统生命周期评价中多使用国外系数,且不区分具体化肥类型[5]。考虑到我国的氮肥磷肥早已实现自给[1, 6],而国产钾肥的产能也在不断扩张、预计2017年实现基本自给[7],建立在国外系数基础上的碳排放模型能反映中国的实际情况吗?

为了回答这个问题,本文根据国内各种重要化肥品种的物料消耗指标或能耗限额数据,推算了中国的化肥碳排放系数,并对国内外参数的大小、差距及其原因进行了比较和分析。

1 研究方法

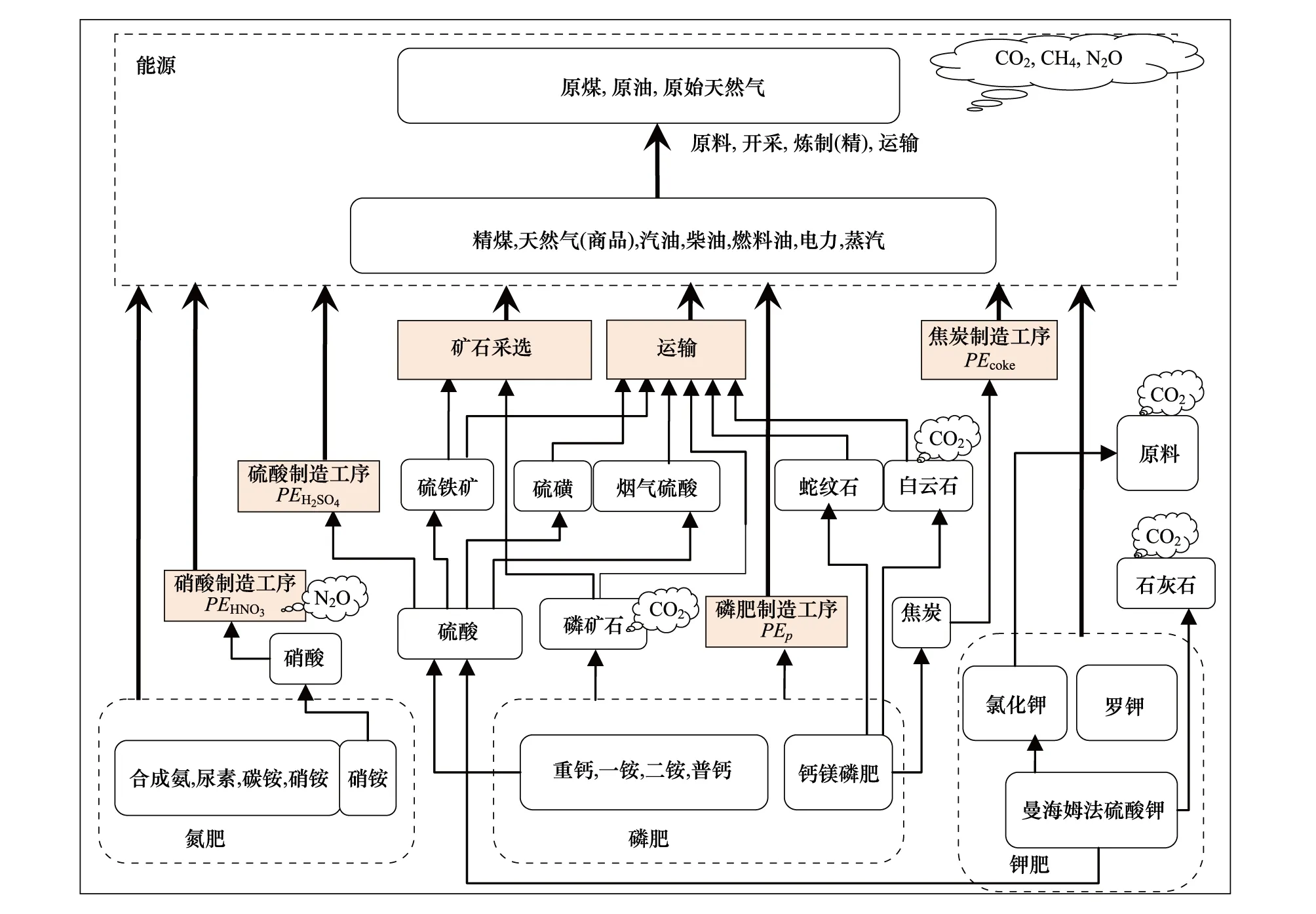

本文中化肥制造碳排放系数的计算覆盖了化肥从上游化石燃料和化肥原料的开采、运输和制造,到化肥产品在化肥厂内包装成型为止的过程中,与CO2、CH4和N2O排放相关的主要环节(from cradle to factory gate),但不包括出厂后的运输和施用后释放N2O等环节(本文系统边界见图1)。其中,CO2主要来自于各环节化石燃料的燃烧,少部分来自于化学矿石本身的碳酸盐成分;CH4主要来自于煤炭和石油的开采时的逸散,以及化石燃料的燃烧,均包含在本文所采用的燃料温室气体排放因子EF(简称燃料碳排放因子)中,本文中并未涉及其直接计算;化石燃料的燃烧时所产生的N2O亦包含在EF内,但本文有涉及硝酸(化肥的上游产品)制造过程中(非燃烧引起的)N2O额外排放量的直接计算。由于EF因子使用的是IPCC第二次评估报告(SAR)中CH4和N2O的GWP(Global Warming Potential)系数[8](21和310),本文也与其保持一致。本文中的最终结果均为碳当量(CE=12/44×CO2-eq)。

图1 本文的系统边界 Fig.1 System boundary of this study

由于资料的可获取程度不一,本文主要使用两种途径计算特定环节的碳成本:

单位产品的能源消耗限额[9](简称“能耗限额”)是由国家或地方政府发布的、针对某一种产品的单位生产能耗的强制性标准,最终目的是淘汰落后产能、促进现有企业进行节能改进,反映的是对企业的一般要求(等于或略低于“平均水平”);能耗限额的制定过程是由政府部分委托该产品所归口的行业协会和主要企业,先对行业内代表性的企业进行抽样调查,再以抽样能耗的均值、或多数企业通过努力节能后能够达到的水平为限额,所以能耗限额可能是行业均值或略低于均值,但绝非本国的落后水平。 因此认为基于能耗限额计算的碳排放量能够反映该产品(环节)碳排放量的行业一般水平。

原则上应该将每一种能源的能耗利用对应的TCEF各自换算成对应的碳排放量再加和,但实际上能耗限额呈现的是一个总值,并未提供足以将其还原为各组分能源消耗量的信息。又因为煤、气、油这些化石能源的TCEF之间差距较小,而它们和电力的TCEF则差距太大(电能的TCEF是前者的3倍左右,因为将一次能源变为电能的转换效率远低于前者),因此本文在将能量值(tce)转化为碳排放量(t CE)时,只将电力单独计算、其余化石能源(煤、气、油)合并,如式(1):

(1)

1.1 氮肥的碳排放系数

本文计算的氮肥种类是:合成氨(液氨)、尿素、碳酸氢铵(碳铵)、硝酸铵、氯化铵。

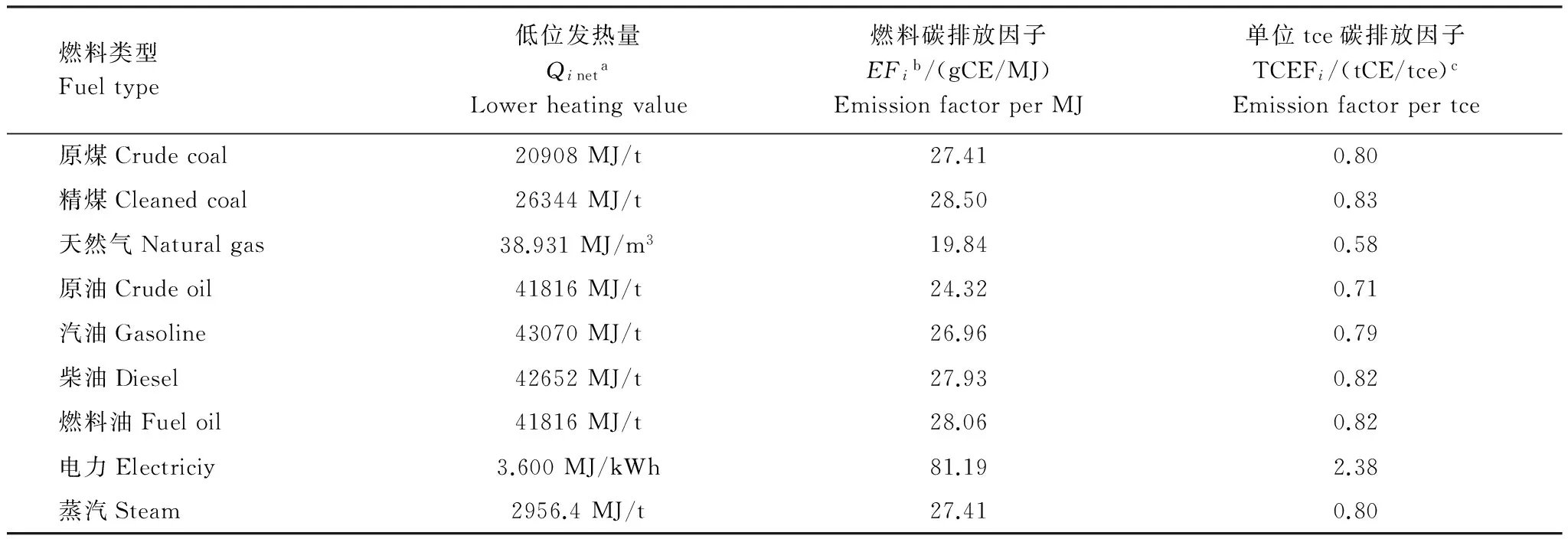

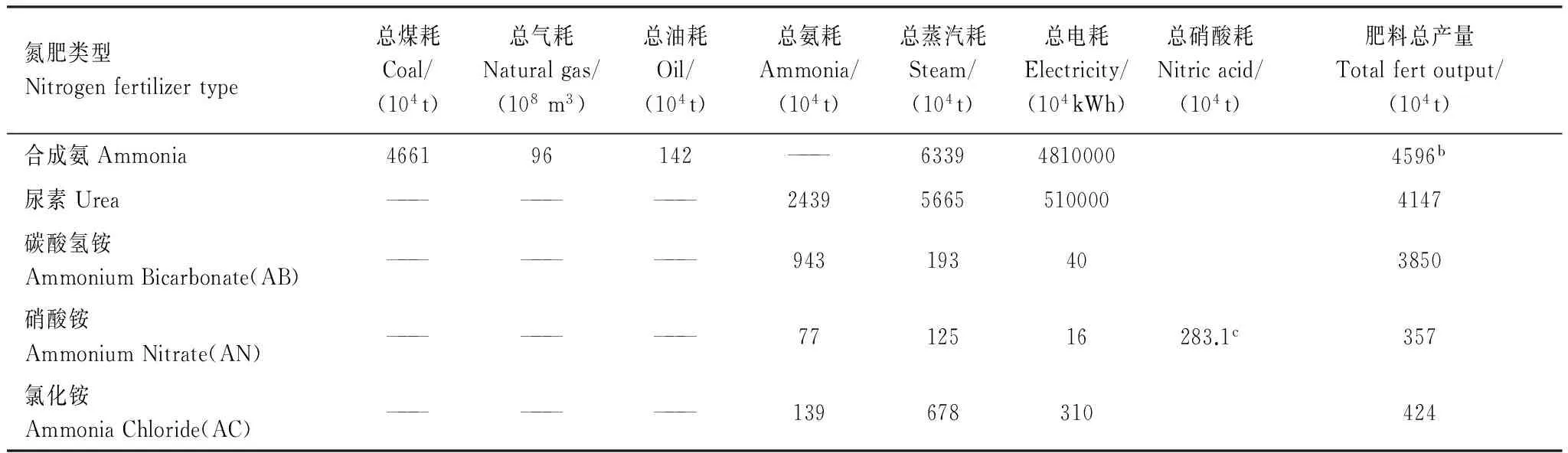

氮肥的主要耗能原料是煤、重油、天然气、电和蒸汽。前4种能源物质的上游碳成本(包括煤炭石油采选、炼制、运输过程中的温室气体排放量)已经包含在欧训民[10]的全生命周期燃料碳排放因子里了(表1的EFi),蒸汽一般自产[11],因此不必再计算氮肥的上游采矿和运输环节的碳排放量。另外由于硝酸是化工业N2O的主要来源[12],所以硝酸铵的排放系数里将硝酸制造所产生的N2O计入考虑。

表1 不同能源的低位发热量、燃料碳排放因子和单位tce碳排放因子

a: 蒸汽低位发热量来自辽宁华锦集团实测值[11],其余低位发热量来自中国能源统计年鉴2012(附录4); 另外,标煤的低位发热量是29271 MJ/t(即1 tce = 29271 MJ),电力是当量值; b: 除蒸汽外,其他燃料的全生命周期GHGs排放因子均取自欧训民[10],天然气指的是经过油气企业处理和运输后的商品天然气;c: TCEFi=EFi×29271÷106

氮肥的碳排放系数按公式(2)计算:

XN=XHNO3+∑MNi×Qneti×EFi

(2)

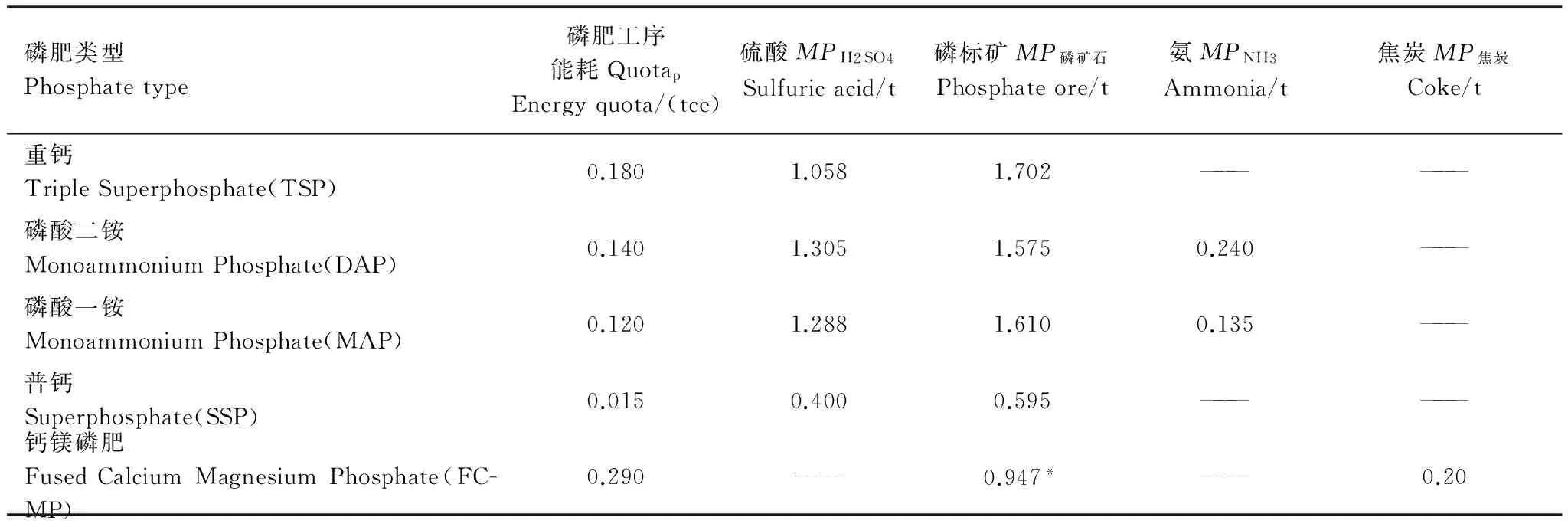

式中,XN为1 t某种氮肥N的碳排放系数(t CE/t氮肥产品);XHNO3是原料硝酸的碳排放系数(t CE/t氮肥产品),通过公式(3)计算;MNi为每生产1 t该氮肥所消耗的能源i的用量(t/t氮肥产品),根据表2中的总消耗量除以总产量而得;Qneti为能源i的低位发热量(MJ/ t,MJ/m3,MJ/kWh),EFi为能源i的燃料碳排放因子(gCE/MJ),取值见表1。

硝酸的碳排放系数按公式(3)计算:

XHNO3=MNNH3×XNH3+ESN2O+PEHNO3

(3)

式中,MNNH3是制造1t硝酸的液氨用量(t/t HNO3),取值0.3[13];XNH3为合成氨的碳排放系数(t CE/t NH3),通过公式(2)计算;ESN2O是制造1t硝酸时逸出的N2O的碳当量(t CE/t HNO3),取值0.880。PEHNO3是稀硝酸生产工序的碳排放量(tCE/t HNO3),计算方法见公式(14),所用参数取值为:稀硝酸工序综合能耗QuotaHNO3=0.160 tce/t HNO3,取自《稀硝酸单位产品能源消耗限额》(GB 29441—2012);稀硝酸工序电耗占比EHNO3=8.8%=EUHNO3×0.1229÷QuotaHNO3÷1000,其中EUHNO3是制造1t硝酸的平均电耗,取值114 kWh/t HNO3;0.1229是电力折标煤系数当量值(kgce/kWh),取自中国能源统计年鉴2012附录4。

ESN2O的取值依据《中华人民共和国气候变化第二次国家信息通报》对于50家硝酸企业的调查统计(http://nc.ccchina.gov.cn/WebSite/NationalCCC/UpFile/File115.pdf),2005年我国因生产硝酸所排放的N2O达4.68×104t。由于缺乏当年全国硝酸的实际总产量,故按2005年全国硝酸产能544.7×104t HNO3[14]、2010年产量产能比82.5%[15]计算,相当于10.414 kg N2O /t HNO3(折0.880 tCE/t HNO3),超过了IPCC硝酸N2O排放量缺省值[12](2—9 kg N2O/t HNO3)的上限。

EUHNO3的取值依据为常用的3种工艺高压法、中压法和双压法的吨硝酸电耗分别为348、154和11 kWh/t HNO3[13],2006年硝酸行业产能为86、105、236×104t[14],加权平均得到吨硝酸电耗为114 kWh/t HNO3。

表2 2005年各种N肥(包括合成氨)的主要生产物料总消耗量

1.2 磷肥的碳排放系数

本文计算的磷肥种类为重过磷酸钙(重钙)、磷酸二铵、磷酸一铵、过磷酸钙(普钙)和钙镁磷肥。

我国95%以上的磷肥以硫酸为原料[16],例如前4种磷肥,其原材料为磷矿石和硫酸;而钙镁磷肥主要以高炉法生产,原料是磷矿石、焦炭和助熔剂[17-18]。2009年全国98.6%的磷矿石产自滇、鄂、黔、川(产磷4省),但此4省的磷肥产量只占全国的59.2%[19],意味着仍有大量磷矿石需要长途运输;另外由于贫矿多富矿少的国情,大部分磷矿石需经过洗选工序才能使用[20]。硫酸根据原材料的不同分为3类,分别是硫磺制酸、硫铁矿制酸和冶炼烟气制酸:硫磺大量依赖中东和北美的进口[21];硫铁矿虽然资源丰富但品位不高(需要选矿富集),另外分布集中于安徽广东两省[22],因而仍需长距离运输;烟气硫酸主要靠当地其它企业消化(硫酸是危险物品,其运输半径受限)。

磷肥的碳排放系数按公式(4)计算,包括了上游原材料的采选、运输和制造:

XP=PEP+UP磷矿石+UPH2SO4+UPNH3+UP焦炭+UP助熔剂+CB磷矿石+CB助熔剂

(4)

式中,XP为1 t某种磷肥的碳排放系数(t CE/t磷肥产品);PE表示某个制造工序的碳排放量,PEP是原料进入磷肥厂后,磷肥工序所产生的碳排放量(t CE/t磷肥产品),通过公式(14)计算;UP表示某种原料的上游碳排放量,UP磷矿石是原料磷矿石的上游碳排放量(t CE/t磷肥产品);UPH2SO4是原料硫酸的上游碳排放量(t CE/t磷肥产品);UPNH3是原料液氨的上游碳排放量(t CE/t磷肥产品);UP焦炭是原料焦炭的上游碳排放量(t CE/t磷肥产品);UP助熔剂是原料助熔剂的上游碳排放量(t CE/t磷肥产品);CB磷矿石是原料磷矿石自身携带的碳酸盐在遇酸后会释放出的CO2的碳当量(t CE/t磷肥产品);CB助熔剂是助熔剂受热分解后会释放出来的CO2的碳当量(t CE/t磷肥产品)。前述各UP和CB的计算见公式(5—11)。

原料磷矿石的上游碳排放量UP磷矿石考虑采选和运输两个环节,通过公式(5)计算:

(5)

式中,MP表示制造1 t磷肥所消耗的原料量:MP磷矿石是磷矿石用量(t/t磷肥产品,折含30% P2O5的磷标矿),取值见表3;PE磷矿石采选表示1t磷矿石的采选工序碳排放量(t CE/t),通过公式(14)计算;TR表示每吨物料运输碳排放量,TR磷矿石表示1t磷标矿的运输碳排放量(t CE/t),通过公式(16)计算。此处钙镁磷肥较为特殊——和其余对磷矿石品位要求较高的湿法磷肥不同,钙镁磷肥使用的是难以选矿的的低品位磷矿(P2O5<20%)[23],又因为采矿能耗远低于选矿能耗[24],所以在计算时,钙镁磷肥不计算磷矿石的采选碳排放量,只考虑磷矿石的运输碳排放量(即UP磷矿石=MP磷矿石×TR磷矿石,且MP磷矿石取值为0.947=0.600×30%÷19%,式中0.600是磷标矿消耗量,19%是低品位磷矿石的P2O5含量[23]);另外MP焦炭取全国1980—1989年钙镁磷肥的焦耗[25]均值(原单位是t/tP2O5,通过15%换算为t/t肥)。

表3 单位磷肥产品的工序能耗和原料消耗量

原料硫酸的上游碳排放量UPH2SO4通过公式(6)计算,考虑3个环节:硫酸的制造工序、硫酸上游原料(硫铁矿、冶炼烟气、硫磺)的运输,以及硫铁矿的采选——不考虑冶炼烟气和硫磺本身的制造碳排放量,因为冶炼烟气是有色金属冶炼企业必须处理的废气,大部分硫磺是天然气净化和石油炼精环节中环保装置的副产品。

UPH2SO4=MPH2SO4×PEH2SO4+MP硫铁矿×(PE硫铁矿采选+TR硫铁矿)+ MP烟气制酸+98%×TR烟气制酸+MP硫磺×TR硫磺

(6)

式中,MPH2SO4是制造1 t磷肥的硫酸用量(t H2SO4/t磷肥产品,H2SO4指100%H2SO4),取值见表3;PEH2SO4是硫酸制造工序的碳排放量(t CE/t H2SO4),由公式(15)计算;MP硫铁矿是1 t磷肥的硫铁矿石用量(t/t磷肥产品),通过公式(12)计算;PE硫铁矿采选是1t硫铁矿的采选工序碳排放量(t CE/t),取值为0.050 tCE/t,根据文献[26]供的采选环节消耗表计算而得;TR硫铁矿是1t硫铁矿石的运输碳排放量(t CE/t),通过公式(16)计算;MP烟气制酸是1 t磷肥的烟气硫酸用量(t H2SO4/t磷肥产品),通过公式(13)计算;TR烟气制酸是烟气硫酸的运输碳排放量(t CE/t 98%H2SO4),通过公式(16)计算;MP硫磺是1t磷肥的硫磺用量(t/t磷肥产品),通过公式(12)计算;TR硫磺是1t硫磺的运输碳排放量(t CE/t),通过公式(17)计算。

原料液氨的上游碳排放量UPNH3通过公式(7)计算:

UPNH3=MPNH3×XNH3

(7)

式中,MPNH3是1t磷肥的液氨用量(t/t磷肥产品),取值见表3;XNH3是合成氨的碳排放系数(t CE/t NH3),取值见表6。

原料焦炭的上游碳排放量UP焦炭通过公式(8)计算:

UP焦炭=MP焦炭×(PE焦炭+TR焦炭)

(8)

式中,MP焦炭是1 t磷肥所消耗的焦炭量(t/t磷肥产品),取值见表3;PE焦炭是1 t焦炭的制造工序碳排放量(t CE/t),通过公式(14)计算;TR焦炭是1t焦炭的运输碳排放量(t CE/t),通过公式(16)计算。

原料助熔剂的上游碳排放量UP助熔剂通过公式(9)计算。助熔剂通常优先使用蛇纹石(3MgO·2SiO2·2H2O),但由于经济因素,它常被分布更为广泛的白云石(CaCO3·MgCO3)+硅石(SiO2)部分或全部代替,例如贵州[27-28]、湖南[29]、云南[30],因此助熔剂考虑蛇纹石、白云石和硅石。而蛇纹石和白云石是我国储量丰富的矿石品种且品质良好简单加工即可使用[31-32],并没有相应的采选能耗限额,故只考虑运输环节:

UP助熔剂=MP助熔剂×TR助熔剂

(9)

式中,MP助熔剂是助熔剂(蛇纹石+白云石+硅石)的用量(t/t磷肥产品),取值0.5[17, 27];TR助熔剂是助熔剂的运输碳排放量(t CE/t),通过公式(16)计算。

原料磷矿石遇酸分解后释放的CO2碳当量CB磷矿石通过公式(10)计算:

(10)

式中,5%是磷矿石自身CO2含量[20]。

原料助熔剂中的白云石的主要成分是碳酸钙和碳酸镁,在高炉中受热会分解释放出CO2[30],其碳当量CB助熔剂通过公式(11)计算:

CB助熔剂=MP白云石×0.123

(11)

式中,MP白云石是白云石用量(t/t磷肥产品),取值0.15,以0.3为上限);0.123是消耗1t白云石会释放的碳当量(tCE·t白云石-1),按其含31%CaO和19%MgO[28]计算:0.123=31%÷56×12+19%÷40×12。

平均每吨磷肥消耗的硫磺、硫铁矿石用量(MP硫磺、MP硫铁矿)按公式(12)计算,每吨磷肥消耗的烟气硫酸量(MP烟气制酸)按公式(13)计算:

MP硫磺、硫铁矿=MPH2SO4×SA硫磺、硫铁矿×M硫磺、硫铁矿

(12)

MP烟气制酸=MPH2SO4×SA烟气制酸

(13)

式中,SA硫磺是硫磺制硫酸占总硫酸产量的比例,SA硫铁矿是硫铁矿制酸的比例,SA烟气制酸是烟气制酸的比例,三者分别取值43.2%、35.3%、21.5%[33](忽略1.3%的其它制酸方式);M硫磺是硫磺制酸时每产1t硫酸消耗的硫磺量(t/H2SO4),取值为0.334;M硫铁矿是硫铁矿制酸时每吨硫酸消耗的硫铁矿量(t·H2SO4-1),取值为0.98(M硫磺和M硫铁矿均取自《云南省硫酸行业清洁生产合格单位评价指标体系(暂行)》)。

稀硝酸、各种磷肥的制造工序、磷矿石采选工序、焦炭制造工序的碳排放量(PEHNO3、PEP、PE磷矿石采选、PE焦炭)按公式(14)计算:

PEj=Quotaj×[Ej×TCEF电力+(1-Ej)×TCEF非电力]

(14)

式中,Quotaj是j环节的单位产品综合能耗限额(tce/t),5种磷肥各自的Quotap取值见表3;采选磷矿石的能耗限额Quota磷矿石采选=0.006 tce/t(参考自《云南省磷矿采选行业清洁生产评价指标体系(试行)》);制焦炭的能耗限额Quota焦炭=0.165 tce/t,取自《焦炭单位产品能耗限额》(GB 21342—2008)。Ej是电耗(当量值)在综合能耗Quotaj中所占的比例(%):重钙的Ep=10%(吨重钙的电耗取值150 kWh/t[18],折标煤为18.4 kgce/t,约占重钙Quotap的10%);磷酸二铵的Ep=10%、磷酸一铵的Ep=12%、普钙的Ep=22%*根据《四川省主要工业产品能耗限额表》http://admin.scsn.gov.cn/jw/ShowArticle.asp?ArticleID=2054,磷铵电耗先进值为116 kWh/t、过磷酸钙电耗先进值为27 kWh/t,折标煤后分别占各自Quotap的10%、12%、22%;钙镁磷肥的Ep=3%(取全国1980—1989年钙镁磷肥的电耗均值75kWh/t[25],折标煤后占钙镁磷肥Quotap的3%);E磷矿石采选=90%(采矿能耗中电耗占75%—85%,选矿能耗中电耗占90%—93%,而矿石采选主要能耗来自选矿[24]);E焦炭=0,因为Quota焦炭(0.165tce/t)所使用的电力折标煤系数是等价值而非当量值,等价值已将电力与一次能源的效率差距考虑在内故无需再单算电力能耗。TCEF电力=2.38(表1);TCEF非电力=0.81(是除天然气外其余非电力燃料的TCEFi的算术均值——考虑到中国天然气资源紧缺、化工领域的天然气本就多用作原料而很少用作燃料[34]、且不少氮肥企业甚至连原料天然气都无法得到足量供应因而不得不进行“气改煤”的现状[35],认为天然气在氮磷肥的生产过程中很少用作燃料)。

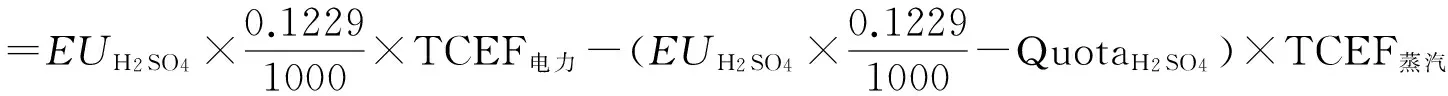

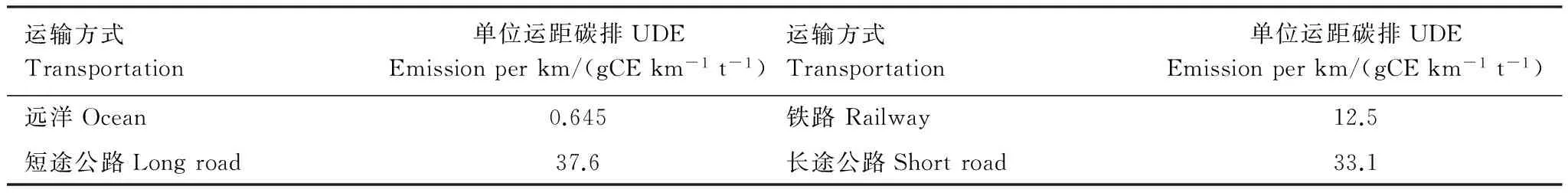

硫酸的制造工序碳排放量(PEH2SO4)按公式(15)计算,等于制酸电耗的碳排放量减去废热蒸汽的碳排放量(废热被回收为蒸汽,是负的碳排放量):

(15)

式中,括号内是根据“综合能耗=电耗折标煤-废热蒸汽折标煤”反推得到的废热蒸汽折标煤量(制硫酸绝大部分的能耗是电力[26]);EUH2SO4是硫酸3种工艺(分别以硫磺、硫铁矿和冶炼烟气为原料)的加权平均吨酸电耗(kWh/t),取值为110.55=85×SA硫磺+130×SA硫铁矿+130×SA烟气,其中85、130、130分别是《工业硫酸单位产品能源消耗限额》(GB29141—2012)中3种工艺的吨酸电耗限额(kWh/t),其中冶炼烟气取铜镍烟气为代表——烟气制酸产量前10名的大型企业以炼铜居多、尤其是在湖北云南这样的磷肥大省[36]; QuotaH2SO4是三种工艺的加权平均吨酸综合能耗(tce/t),取值为-0.082=-0.115×SA硫磺+ (-0.100)×SA硫铁矿+0.016×SA烟气,其中-0.115、-0.100和0.016分别是GB29141—2012中3种工艺(硫磺制酸、硫铁矿制酸、烟气制酸)的综合能耗限额(tce/t)。综上可得PEH2SO4=-0.044 tCE/t H2SO4。

每吨磷矿石、硫铁矿石、烟气硫酸、焦炭、助熔剂从产地运到磷肥厂家的运输碳排放量(TR磷矿石、TR硫铁矿、TR烟气制酸、TR焦炭、TR助熔剂)按公式(16)计算,每吨硫磺的运输碳排放量单独按公式(17)计算:

TRk=Dk×UDEk

(16)

TR硫磺=89.3%×(进口硫磺海运距离×UDE远洋+进口硫磺国内运距×UDE长途公路)+ 11.7%×国产硫磺国内运距×UDE短途公路

(17)

式中,k为磷矿石、硫铁矿、烟气制酸、焦炭、助熔剂;Dk表示各材料的运距(km);UDEk是每吨各材料的单位运距碳排放量(t CE km-1t-1),依各自的Dk而定,Dk低于300 km的取UDE短途公路,超过300 km的取UDE长途公路(不考虑铁路、水路方式),具体取值见表4。公式(17)中,89.3%是硫磺进口比例,11.7%是国产硫磺比例[21]。各种运距的取值见表4。

表4 不同运输方式的单位运量每公里碳排放量*

进口硫磺海运距离=9200 km(防城港到阿联酋约9000 km、沙特9400 km,青岛和南通至温哥华9400 km,查询自www.searates.com/reference/portdistance/);D硫铁矿=600 km,D磷矿石=150 km,进口硫磺国内运距=750 km,国产硫磺国内运距=200 km(选取2010年占全国磷肥产量87.6%的前9名省份的知名企业共17家,通过百度地图查找与其最近的硫磺进口港、有万吨级硫磺回收装置的炼油厂或天然气净化厂、大型硫铁矿、磷矿的最短公路距离,一省运距取算省内各企业与资源运距的算术平均,全国运距取各省份运距与其磷肥产量占全国比例的加权平均,最后向下取整);D烟气制酸=200(硫酸的经济运距为150—250 km, www.ccin.com.cn/ccin/news/2011/08/03/192151.shtm);D助熔剂=150,D焦炭=100(选取滇桂豫鄂湘赣共15家钙镁磷肥企业,通过百度地图查询与其最近的蛇纹石或白云石矿、炼焦厂的距离,取算术平均,最后向下取整)。

1.3 钾肥的碳排放系数

钾肥的最主要品种是氯化钾(占95%),其次是硫酸钾[37]。国产钾肥主要集中在青海和新疆,青海盐湖集团和新疆罗布泊钾肥公司分别是我国最大的氯化钾和硫酸钾生产企业,同时代表了各自工艺的国内最先进水平[38]。我国钾肥的生产和矿产地重合性很高(青海和新疆的钾资源合计占全国的95.7%[39],2009年青海新疆的钾肥产量合占全国的87.1%[19]),因此钾肥的生产中没有考虑运输环节。

1.3.1 氯化钾的碳排放系数

由于缺乏氯化钾的物料消耗指标或单位产品能耗限额,故在盐湖集团的单位产品综合能耗的基础上,结合以色列DSW公司的KCl碳足迹数据(盐湖集团的百万吨钾肥项目与DSW公司是同一技术路线[40]),按公式(18)推算中国的氯化钾碳排放系数(先进水平):

XKCl=PEKCl÷α÷β=QuotaKCl×(EKCl×TCEF电力+(1-EKCl)×TCEF天然气)÷α÷β

(18)

式中,XKCl是氯化钾肥料的碳排放系数(t CE/t KCl);PEKCl是KCl工序(从光卤石进厂到KCl成品出厂)消耗的化石燃料的碳排放量(t CE/t KCl);因为盐湖集团生产钾肥的主要能源是电和天然气[41],所以原本的TCEF非电力变为TCEF天然气;α是KCl工序占总碳足迹(制光卤石+KCl工序)的比例,取值76%;β是电和化石燃料的碳排放量占总碳足迹的比例(除化石燃料外,原材料对总碳排放量的贡献),取值97%;QuotaKCl是盐湖集团的氯化钾单位产品综合能耗(tce/t 肥),取值0.04[41];EKCl是KCl工序的电耗占比,取值70%(α、β和EKCl均参考自DSW公司“从摇篮到工厂门口”的KCl碳足迹清单[42])。

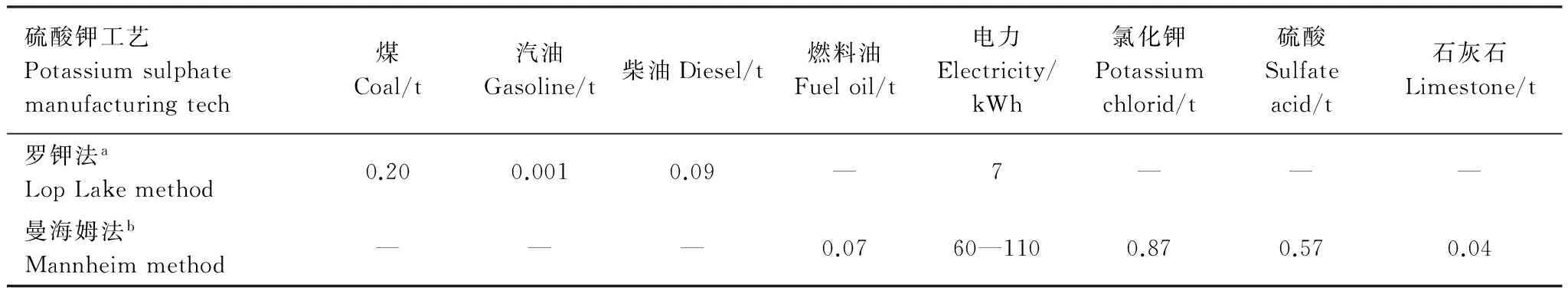

1.3.2 硫酸钾的碳排放系数

我国目前硫酸钾工艺的主流是曼海姆法(引进国际先进工艺)和罗钾公司的硫酸盐型盐湖卤水法(国内领先水平),芒硝法由于能耗高、流程多,正在被逐步淘汰[43],且目前所占产能比例已经很小,故只计算了前两种工艺的碳排放系数,见公式(19):

XPS=MKKCl×XKCl+MKH2SO4×UPH2SO4+MK石灰石×UP石灰石+∑MKi×Qneti×EFj

(19)

式中,XPS是某种工艺的硫酸钾碳排放系数(t CE/t K2SO4);MKKCl是曼海姆法的KCl用量(t/t K2SO4),MKH2SO4是曼海姆法的硫酸消耗量(t/t K2SO4),MKi是每吨硫酸钾其余的能源物料消耗量,以上取值均见表5。UPH2SO4为-0.014 t CE/t H2SO4(计算自磷肥部分),UP石灰石=0.108 t CE/t石灰石(按含90%的纯CaCO3计算)。

表5 不同工艺的每吨硫酸钾物料消耗量

1.4 不同化肥的单位纯养分量碳排放系数

单位纯养分量的化肥碳排放系数按公式(20)计算:

Yfert=Xfert+η

(20)

式中,Yfert是不同化肥的单位纯养分量碳排放系数(t CE/t纯养分);Xfert是对应化肥的单位实物量的碳排放系数(t CE/t产品,即XN、Xp、XKCl、Xps);η是单位化肥实物量的纯养分含量(%)。液氨、尿素、碳铵、硝铵、氯化铵的产品纯养分(N)含量分别为82.35%、46.8%、17.7%、35.0%、26.2%;重钙、磷酸二铵、磷酸一铵、普钙和钙镁磷肥的产品纯养分(P2O5)含量分别为46%、45%、46%、16%和15%;KCl 和K2SO4纯养分(K2O)含量分别为60%和50%。

2 结果与分析

2.1 我国的化肥碳排放系数

我国硝酸(100%HNO3)的制造碳排放量(XHNO3)是1.445 t CE/tHNO3,其中生产过程中N2O泄漏的贡献超过60%。

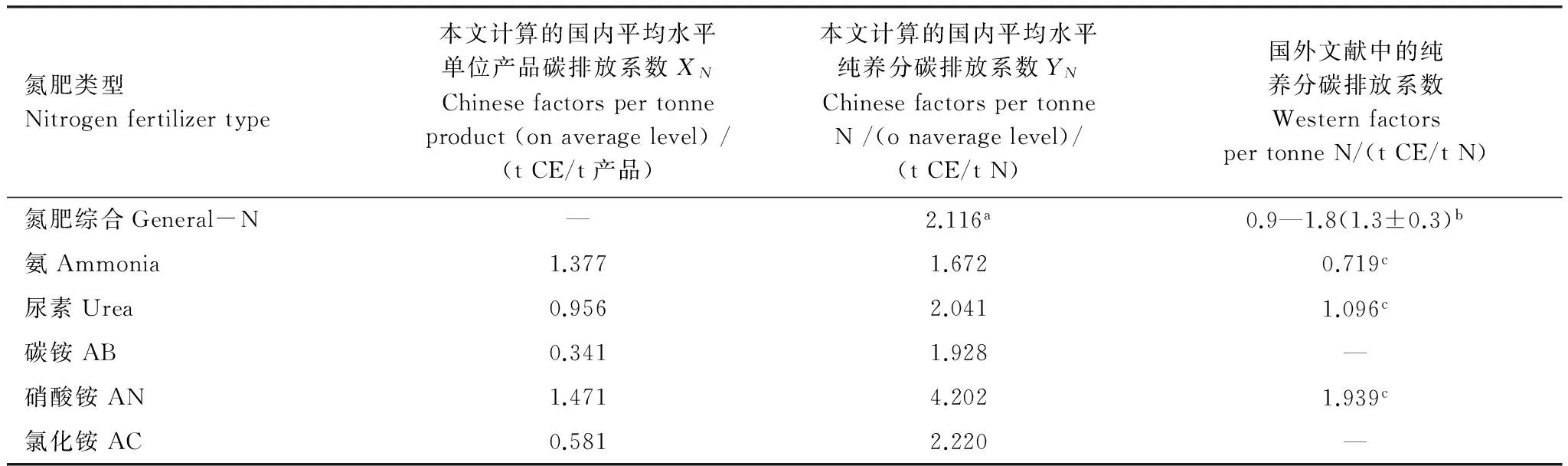

通过1.1和1.4的计算,氮肥的纯养分碳排放系数分别为(表6):硝酸铵4.202 t CE/t N(最高),氯化铵2.220 t CE/t N,尿素 2.041 t CE/t N,碳铵 1.928 t CE/t N,合成氨1.672 t CE/t N(最低)。我国氮肥综合碳排放系数为2.116 t CE/t N。

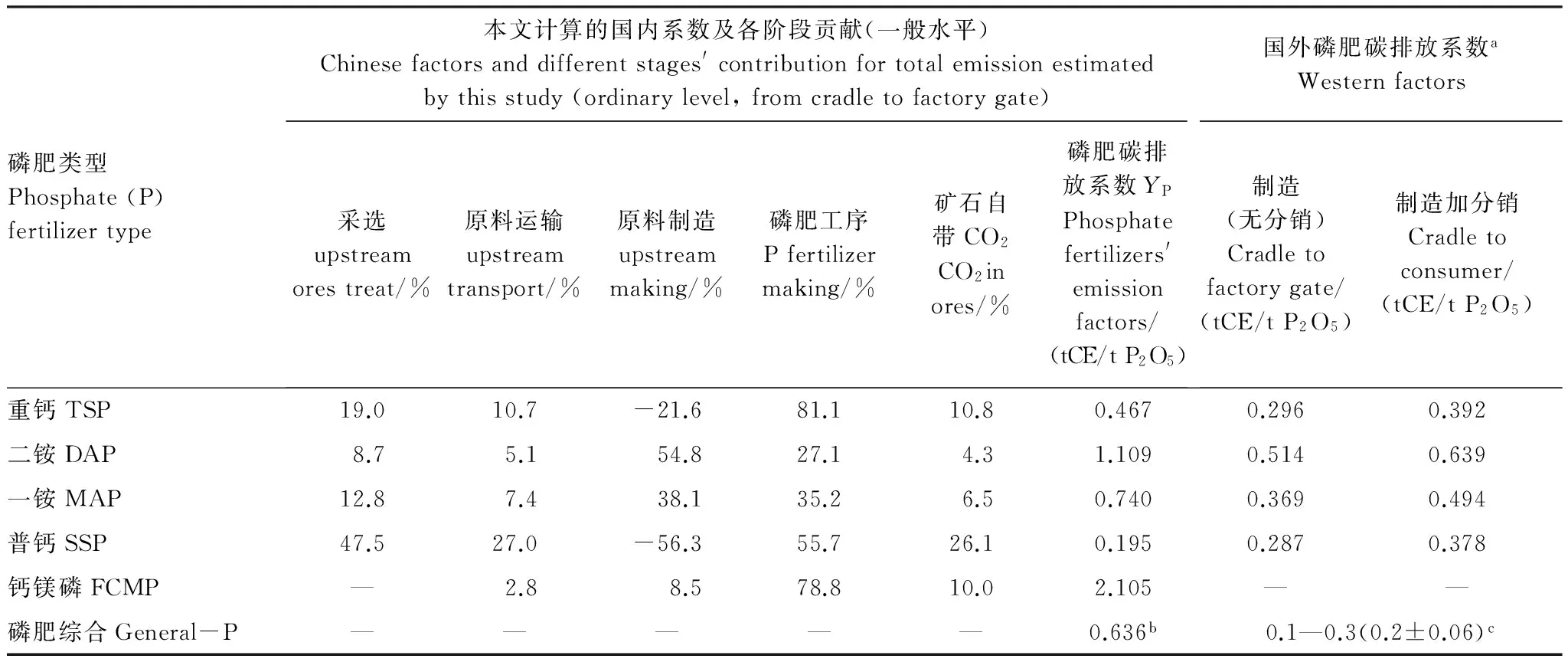

通过1.2和1.4的计算,磷肥的纯养分碳排放系数差异很大(表7):最高的是钙镁磷肥2.105 t CE/t P2O5,其次是磷酸二铵1.109 t CE/t P2O5,磷酸一铵0.740 t CE/t P2O5,重钙0.467 t CE/t P2O5,最低的是普钙0.195 t CE/t P2O5。我国磷肥的综合碳排放系数为0.636 t CE/t P2O5。

按环节来看(表7):对于上游原料包含了合成氨的磷酸二铵和磷酸一铵来说,整个制造流程中最大的碳排放环节是原料制造,分别占总排放量的54.8%和38.1%,其次才是磷肥工序本身;对于上游原料只有磷矿石和硫酸的重钙和钙镁磷肥来说,磷肥工序是最大的碳排放环节,分别占总排放量的81.1%和78.8%;单位产品和单位纯养分,普钙都是碳排放量最低的磷肥,由于其上游原料没有大的排放源,因此矿石采选和磷肥工序是最大的排放来源,硫酸的负能耗特性也抵消了很大一部分的碳排放量。原材料的运输环节和矿石自带CO2一般分别贡献不到10%,对碳排放系数最小的普钙影响较大。

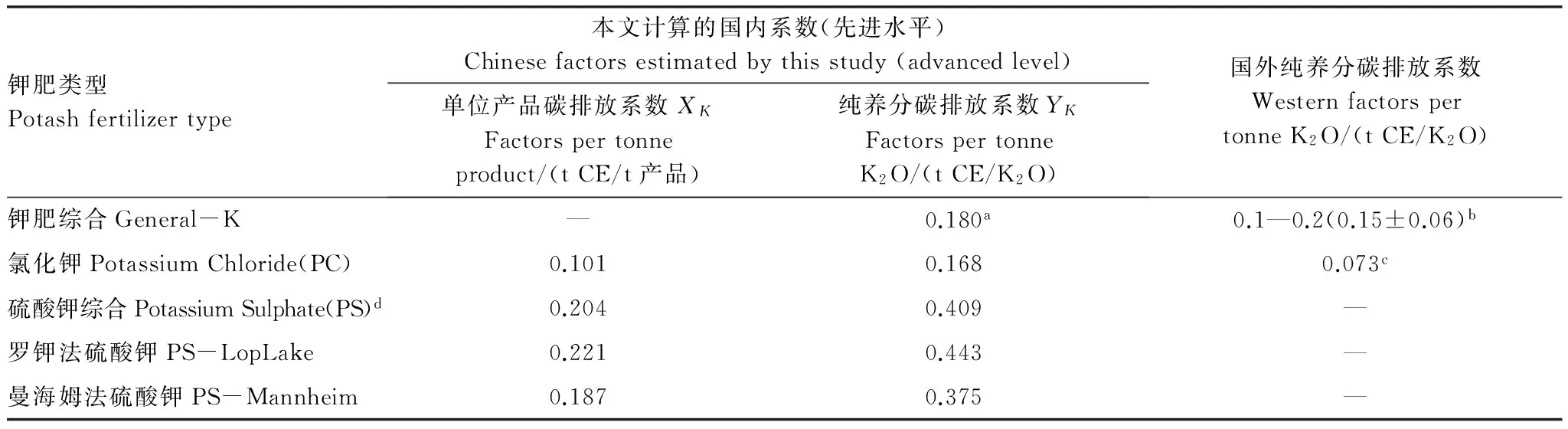

通过1.3和1.4的计算,钾肥的纯养分碳排放系数分别为(表8):氯化钾0.168 t CE/t K2O,硫酸钾综合0.409 t CE/t K2O,其中罗钾法硫酸钾0.443 t CE/t K2O、曼海姆法硫酸钾0.375 t CE/t K2O。我国钾肥的综合碳排放系数为0.180 t CE/t K2O。

须注意的是,以上钾肥的系数代表的是我国的钾肥行业的先进水平(而氮肥磷肥系数是平均或一般水平)。

表6 氮肥碳排放系数

2.2 中外系数的差距

将本文的中国N、P、K肥系数与国外系数相比(表6—表8),大多为后者的两倍左右,也高于中国学者早期计算的中国氮肥系数,我国合成氨、尿素、硝酸铵的碳排放系数为欧美平均水平(20世纪90年代)的2.3、1.9、2.2倍,氮肥综合系数是国外的1.6倍(也是周文戟[3]计算值1.31t CE/t N的1.6倍,是逯非等[4]计算值1.74 t CE/t N的1.2倍);重钙、磷酸二铵、磷酸一铵的碳排放系数分别为欧洲平均水平的1.6、2.2、2.0倍,更不用提和欧洲现代水平(都是负值)相比了,但普钙是个例外(低于国外系数),磷肥综合系数是国外的3.2倍;氯化钾的碳排放系数为以色列DSW公司的2.3倍,钾肥综合系数是国外均值的1.2倍,略低于其上限(NPK的国外综合系数和具体化肥的国外系数并不来出自同一篇文献)。

表7 磷肥碳排放系数

表8 钾肥碳排放系数

国内外碳排放系数的差距可能来自于:(1)EF不同——本文采用了符合中国情况并考虑了循环迭代的全生命周期的燃料碳排放系数(EFi),因此要普遍高于只考虑了直接燃烧过程的基于IPCC缺省值的碳排放系数[3-4]。(2)考虑环节不同——例如Sam Wood[45]文中并没有提及矿石采选和磷矿石自带CO2这两个环节,所以可能欧洲参数没有在计算中考虑这两点;而逯非没有计入蒸汽消耗以及碳铵上游的合成氨碳排放量[4]。(3)资源分布不同,我国多煤、少油、贫气、多磷(但贫矿多)、缺钾、缺硫,从而导致了能源结构、原料和技术路线的差异——我国燃料以煤为主,天然气很少作为化工燃料[34];我国大部分合成氨以煤为原料而非天然气[47];世界上制钾原料98%是钾石盐和光卤石,但我国缺少此种固体钾矿石,因此大规模的钾肥生产只能以盐湖卤水作为原料[37]。(4)技术管理水平、生产效率不同——例如硝酸生产是否采用了N2O吸收技术;我国有些气头合成氨的装置还是70年代从欧美引进的[3];盐湖集团最先进的反浮选-冷结晶工艺是以色列1979年发明的[40]。(5)考虑的化肥品种不同——例如欧美不常用碳铵、氯铵和钙镁磷肥,我国不常用硝酸铵钙、硝酸磷肥和液体肥料(比如液氨、尿素硝铵)[45, 47]。

本文的中国氮肥综合系数虽然比早期的研究结果高,但却和一份应属同期的研究结果非常接近:若只考虑相同的环节(即氮肥产品出厂前的部分),则张卫峰[48]估算的氮肥制造碳排放系数=合成氨的制造+化肥厂内的工序+化石燃料的上游≤5.1+0.9+2.2=8.2 t CO2/t N= 2.236 t CE/t N,和本文的2.116 t CE/t N非常接近*“≤”是因为在张卫峰的文中,2.2即“化石燃料的上游”里还包含了化肥产品在出厂分销时使用的化石燃料的上游碳排放量,而本文不包含任何和化肥出厂后的分销相关的部分。本文和张卫峰结果相近的原因主要有二:(1)本文的氮肥物料消耗量(表2)来自于曹仑2007年的硕士论文[11],其实和张卫峰数据源是相同的,都是氮肥工业协会2005年所做的230个样本的调查。(2)本文的EF全部取自欧训民[10]2009年通过与政府部门合作获取大量本国数据、并考虑了迭代追溯后计算而来的中国化石燃料全生命周期碳排放因子,张卫峰化石燃料EF则是通过IPCC缺省的直接燃烧碳排放量和袁宝荣[49]计算的化石燃料上游碳排放量两者加和而来(例如无烟煤30.1 gCE/MJ、天然气15.8 gCE/MJ),张卫峰电力EF(85.04 gCE/MJ)取自马忠海2002年基于90年代中期数据的计算结果,因此与本文的EF有些出入且各有高低,所以互相抵消了一些差异。

3 结论和讨论

我国的平均或一般水平的N、P肥综合碳排放系数分别为2.116 t CE/t N和0.636 tCE/t P2O5,分别是国外平均水平(1.3、0.2)的1.6倍和3.2倍;我国先进水平的K肥综合碳排放系数为0.180 tCE/t K2O,仍是国外平均水平(0.15)的1.2倍。因此,利用国外系数会严重低估化肥施用对我国农业温室气体排放量的影响。

能源结构取决于我国自然资源的分布,在新能源技术发展到一定程度之前,恐怕难以改变,所以要减小我国因化肥使用带来的碳排放量,要么制定有效政策改变农民的施肥习惯,要么降低化肥制造链各环节的能耗,或者干脆进口国外的低能耗产品(如果运输环节在总碳排放量中占的比重较小的话)。

但相比通常比较困难、缓慢或难以预料的经济、政治和技术上的改进,目前最能有效降低化肥施用造成的温室气体碳排放的方法应该仍是指导农民合理施肥,例如使用碳排放系数更低的化肥种类,或改善施肥时机[6]。

另外,本文研究方法中的第二种途径(tce → t CE)是在缺乏如氮肥那样的行业调查数据的情况下、不得已而为之的、探索性质的粗略方法,本研究所提示的“更好的估算方法”,仍然是第一种途径(t、m3、kWh → t CE):由政府能源部门或各类行业协会定期去做大规模的企业调查,以获得各种产品的物料消耗指标,从而直接、准确地估算各产品的碳排放系数。但在计算碳排放系数时,最好由科研工作者挑选排放因子并从旁监督。无论是通过论文或公报的形式,调查和计算结果都应向社会公布。

[1] 高永峰. 国内(外)化肥工业的发展及展望. 磷肥与复肥, 2007, 22(5): 1-5.

[2] Lal R. Carbon emission from farm operations. Environment International, 2004, 30(7): 981-990.

[3] Zhou W J, Zhu B, Li Q, Ma T J, Hu S Y, Griffy-Brown C. CO2emissions and mitigation potential in China′s ammonia industry. Energy Policy, 2010, 38(7): 3701-3709.

[4] 逯非, 王效科, 韩冰, 欧阳志云, 段晓男, 郑华. 中国农田施用化学氮肥的固碳潜力及其有效性评价. 应用生态学报, 2008, 19(10): 2239-2250.

[5] 李洁静, 潘根兴, 张旭辉, 费庆华, 李志鹏, 周萍, 郑聚锋, 邱多生. 太湖地区长期施肥条件下水稻-油菜轮作生态系统净碳汇效应及收益评估. 应用生态学报, 2009, 20(7): 1664-1670.

[6] 朱东方, 何建芳, 陈明良. 从世界化肥结构动态看我国化肥行业发展现状. 化肥工业, 2011, 38(6): 1-6.

[7] 刘东强. 中国钾肥进口定价权分析及对策研究 [D]. 石家庄: 河北经贸大学, 2012.

[8] IPCC. Climate Change 2007: The Physical Science Basis Contribution of Working Group I to the Fourth Assessment Report of the Intergovernmental Panel on Climate Change. Cambridge, United Kingdom and New York, NY, USA: Cambridge University Press, 2007.

[9] 隗志安. 化工产品能耗限额国家标准应用指南. 北京: 中国标准出版社, 2010: 50-99.

[10] 欧训民, 张希良. 中国车用能源技术路线全生命周期分析. 北京: 清华大学出版社, 2011: 23-31.

[11] 曹仑. 我国氮肥产业的能耗状况和节能策略研究 [D]. 武汉: 华中农业大学, 2007.

[12] IPCC. 2006 IPCC Guidelines for National Greenhouse Gas Inventories (Volume 3 Chapter 3: Chemical Industry Emissions). Hayama, Kanagawa, Japan: IGES, 2006: 19-23.

[13] 盖新卫, 王俊涛, 马克. 我国硝酸工业发展浅谈. 河南化工, 2010, 27(9): 3-5.

[14] 唐文骞. 我国硝酸工业生产技术新进展. 化肥工业, 2008, 35(5): 14-18.

[15] 靳小桂. 我国硝酸、硝酸铵行业现状及发展趋势——在2011年硝酸硝铵行业工作会上的讲话. 化肥工业, 2011, 38(4): 1-3.

[16] 武希彦, 武雪梅. 中国磷肥20年发展与展望. 磷肥与复肥, 2010, 25(5): 1-6.

[17] 上海化工研究院. 化肥工业知识. 北京: 石油化学工业出版社, 1975: 122-123.

[18] 江善襄, 方天翰, 戴元法, 林乐. 磷酸、磷肥和复混肥料. 北京: 化学工业出版社, 1999.

[19] 中国化学工业年鉴编辑部. 中国化学工业年鉴2010(下卷). 北京: 中国化工信息中心, 2010: 32-33.

[20] 张保林, 侯翠红, 汤建伟, 王光龙. 节能减排发展低碳环保磷化工产业. 化肥工业, 2011, 38(3): 1-5, 9-9.

[21] 连文璞. 硫磺及下游行业发展趋势分析. 硫酸工业, 2009, (4): 1-7.

[22] 彭石松, 马竞. 化学工业概论. 北京: 化学工业出版社, 1989: 23-24.

[23] 许秀成. 钙镁磷肥发展前景综述. 磷肥与复肥, 2006, 21(3): 17-22.

[24] 杜云鹤. 能耗前移与球径精确化相结合增产节能研究 [D]. 昆明: 昆明理工大学, 2006.

[25] 化学工业部节能办公室. 化工节能降耗文件资料汇编. 北京: 科学技术文献出版社, 1992.

[26] 袁晓梅, 王斌. 生命周期评价在硫铁矿掺烧亚铁渣制硫酸中的应用研究. 绿色科技, 2012, (6): 132-134.

[27] 李安虎. 以白云石代蛇纹石生产钙镁磷肥, 降低成本, 改善作业环境. 贵州化工, 2000, 25(S1): 13-16.

[28] 杨维先. 白云石、硅石作溶剂生产钙镁磷肥的理论分析和实际应用. 贵州化工, 1996, (4): 42-46.

[29] 田传连. 钙镁磷肥生产的配料计算. 磷肥与复肥, 1997, 12(5): 27-30.

[30] 陶俊法. 发展钙镁磷肥中的几个技术问题. 云南化工, 1988, (3): 49-52.

[31] 刘治国, 池顺都. 化工行业中白云石的深加工及应用. 化工矿物与加工, 2003, 32(1): 4-6.

[32] 狄永浩, 戴瑞, 郑水林. 蛇纹石资源综合利用研究进展. 中国非金属矿工业导刊, 2011, (2): 7-10.

[33] 齐焉. 2005年全国硫酸生产情况. 硫酸工业, 2006, (2): 1-4.

[34] 王擎天. 天然气资源在我国化学工业中的利用现状及发展前景. 天然气工业, 1998, 18(4): 80-84.

[35] 汪家铭. 化肥行业天然气供需现状与前景展望. 化肥设计, 2009, (6): 10-15.

[36] 武雪梅. “十五”期间我国磷肥、硫酸行业生产和消费概述. 磷肥与复肥, 2006, 21(4): 1-5.

[37] 李金生, 王石军. 国产钾肥现状及发展前景. 化工矿物与加工, 2000, 29(1): 1-5.

[38] 李海民, 谢玉龙. 国内钾肥生产工艺及现状. 盐湖研究, 2010, 18(1): 70-72.

[39] 亓昭英, 鲍荣华, 李昊锋. 我国钾肥行业近5年运行情况分析与2010年展望. 磷肥与复肥, 2010, (4): 5-10.

[40] 李浩. 罗布泊盐湖卤水硫酸钾矿床特征及其化学工艺应用研究 [D]. 北京: 中国矿业大学, 2011.

[41] 王霞. 钾肥公司以严考核促能耗下降(报纸). 盐湖报, 2009, (959).

[42] Weidberg R. Calculation of carbon footprint of potash at dead sea works, israel. International Fertilizer Correspondent, 2011(29): http://www.ipipotash.org/udocs/eifc_no29-rf5.pdf.

[43] 唐中凡. 中国钾肥行业现状及发展趋势. 新疆化工, 2007, (1): 23-33.

[44] 杨华. 硫酸钾生产技术经济分析. 化工中间体, 2003, (8): 5-9.

[45] Wood S, Cowie A. A review of greenhouse gas emission factors for fertilizer production (Report), 2004.

[46] 张永志. 中国磷肥工业现状及发展思路. 中国土壤与肥料, 2007, (1): 1-4.

[47] 李志坚. 实施节能减排促进化肥行业结构调整. 中国石油和化工经济分析, 2007, (19): 26-30.

[48] Zhang W F, Dou Z X, He P, Ju X T, Powlson D, Chadwick D, Norse D, Lu Y L, Zhang Y, Wu L, Chen X P, Cassman K G, Zhang F S. New technologies reduce greenhouse gas emissions from nitrogenous fertilizer in China. Proceedings of the National Academy of Sciences, 2013, 110(21): 8375-8380.

[49] 袁宝荣, 聂祚仁, 狄向华, 左铁镛. 中国化石能源生产的生命周期清单(Ⅱ)--生命周期清单的编制结果. 现代化工, 2006, 26(4): 59-61.

Estimation of greenhouse gases emission factors for China′s nitrogen, phosphate,and potash fertilizers

CHEN Shun1,2, LU Fei1, WANG Xiaoke1,*

1StateKeyLaboratoryofUrbanandRegionalEcology,ResearchCenterforEco-EnvironmentalSciences,ChineseAcademyofSciences,Beijing100085,China2UniversityofChineseAcademyofSciences,Beijing100049,China

As fossil fuel based chemical products, synthetic fertilizers are highly energy-intensive and therefore highly carbon-intensive products as well. Fertilizers are one of the most important modern agricultural materials for enhancing crop yields. The manufacture of fertilizers is also a considerable indirect greenhouse gases (GHGs) emission source related to agricultural activities. To feed its huge population, China has raised its average fertilizer application level from 86.7 kg/hm2in 1980 to 346.1 kg/hm2in 2010 (total N, P2O5and K2O). China has been the largest fertilizer producer and consumer worldwide for ten years, and its fertilizer consumption has exceeded 4.76 ×107t, almost one third of the world′s total, since 2005. Thus, it is essential to evaluate the GHGs emission related to the production and consumption of synthetic fertilizers in China. However, most current Life-Cycle Analysis (LCA) studies on China′s agricultural GHGs emission use foreign fertilizer emission factors (GHGs per unit of fertilizer product) because the actual domestic factors were not available, which might result in significant miscalculations and uncertainties. To solve this problem, we collected data specific to China′s fertilizer manufacture and consumption, and then estimated GHGs emission factors for several types of nitrogen, phosphate, potash and compound fertilizer currently in use in China. These fertilizers were: ammonia, urea, ammonium bicarbonate(AB), ammonium nitrate(AN), ammonia chloride(AC), general nitrogen fertilizer (General-N), triple superphosphate (TSP), monoammonium phosphate (DAP), monoammonium phosphate (MAP), superphosphate (SSP), fused calcium magnesium phosphate (FCMP), general phosphate fertilizer (General-P), potassium chloride (PC), general potassium sulphate (PS), Lop-Lake-method potassium sulphate (PS-LopLake), (PS-Mannheim) and general potash fertilizer (General-K). Our emission factors accounted for CO2, CH4and N2O released not only during manufacturing, but also from feedstock production and transportation outside factories (i.e. “from cradle to factory gate”). Due to the availability of different data, emission factors for N/P/K fertilizers were calculated using different methods, and thus represent different technological scenarios (N fertilizers: China′s current average technical level. P fertilizers: China′s current ordinary technological level, slightly behind the “average level”, representing the nation′s target for energy-saving. K fertilizers: China′s current advanced technological level, representing the best potash factories with highest energy efficiency in China). China′s average-level nitrogen fertilizer manufacturing GHGs emission factors were: ammonia 1.672 t CE/t N, urea 2.041 t CE/t N, AB 1.928 t CE/t N, AN 4.202 t CE/t N, AC 2.220 t CE/t N and General-N 2.116 t CE/t N. China′s ordinary-level phosphate fertilizer manufacturing GHGs emission factors were: TSP 0.467 t CE/t P2O5, DAP 1.109 t CE/t P2O5, MAP 0.740 t CE/t P2O5, SSP 0.195 t CE/t P2O5, FCMP 2.105 t CE/t P2O5and General-P 0.636 t CE/t P2O5. China′s advanced-level potash fertilizer manufacturing GHGs emission factors were: PC 0.168 t CE/t K2O, PS 0.409 t CE/t K2O, PS-LopLake 0.443 t CE/t K2O, PS-Mannheim 0.375 t CE/t K2O and General-K 0.180 t CE/t K2O. As a result of the more complete LCA chain investigated in this study, different natural resource availability and distribution traits, energy structure, and technological levels, most fertilizers′ GHGs emission factors in China were about 2-fold of those in western countries. Thus, the models using western factors to calculate China′s agricultural GHGs emissions will significantly underestimate the impact of fertilizer application.

nitrogen; phosphate; potash; fertilizer production; greenhouse gas emission factor

国家自然科学基金青年基金项目(71003092); 科技部973专题项目(2010CB833504-2); 中国科学院战略性先导科技专项子课题(XDA05050602, XDA05060102)

2014-02-21; < class="emphasis_bold">网络出版日期:

日期:2014-12-04

10.5846/stxb201402210304

*通讯作者Corresponding author.E-mail: wangxk@rcees.ac.cn

陈舜, 逯非, 王效科.中国氮磷钾肥制造温室气体排放系数的估算.生态学报,2015,35(19):6371-6383.

Chen S, Lu F, Wang X K.Estimation of greenhouse gases emission factors for China′s nitrogen, phosphate, and potash fertilizers.Acta Ecologica Sinica,2015,35(19):6371-6383.