某铁选厂废石的综合利用研究

刘爱兴 吕永斌 安宏远 裴富鹏

(1.徐州铁矿集团有限公司;2.华北理工大学矿业工程学院)

某铁选厂废石的综合利用研究

刘爱兴1,2吕永斌1安宏远1裴富鹏1

(1.徐州铁矿集团有限公司;2.华北理工大学矿业工程学院)

徐州铁矿集团下属两座铁矿山选矿厂年产废石约12万t,其中铁含量为13.22%。直接废弃堆存不仅增加了占地费用,还造成资源浪费。磁干选分析结果表明,综合废石磁性矿、弱磁性矿含量分别为5.79%、10.56%。为回收利用废石中的铁,分离出尾矿中合格粒级的尾砂作为充填站胶结充填的骨料,对废石进行再选试验。结合废石性质和选厂实际,确定了磁干选—弱磁选—强磁选—脱水筛分级的工艺流程。生产实践结果表明,废石经该工艺流程处理,可回收符合要求的充填尾砂7.1万t/a,同时生产铁品位65.00%的铁精矿4 200 t/a,铁品位35.00%的强磁精矿6 500 t/a,基本实现了充填物料的自给,废石产生利润21.88元/t,实现了综合利用。该废石通过再选及综合利用的成功经验为其他相似选厂废石的利用,提供了一条新思路。

废石 回收 有用矿物 充填物料

徐州铁矿集团下属镇北铁矿、吴庄铁矿两座矿山[1-2]。随着近年镇北铁矿井下充填的进行,充填站每年需充填尾砂约17万t。而目前铜金选厂(选厂东线)和大选厂(选厂西线)两个选矿厂每年仅能提供合格尾砂充填料仅7万t左右,每年需外购约10万t的充填料。实际两选矿厂每年合计预选抛尾废石量约12万t,铁品位为13.22%,主要以磁性矿物和弱磁性矿物存在。直接弃置堆存,不仅产生占地费用、影响场地空间,还造成其中铁等资源的浪费。将废石作为二次资源进行再选试验,以回收其中的铁。最终成功获得磁干选块矿作为选厂半成品、弱磁粗精矿给入选厂二段磨矿、强磁精矿掺到选厂铁精矿中成为合格的混合铁精矿,同时尾矿经脱水筛处理后得到全尾砂胶结充填的骨料,实现了废石的综合利用。

1 废石性质

1.1 废石组成

吴庄和镇北选厂1—6月共入选原矿36 954 6 t,选厂现场采用磁场强度为96~128 kA/m的φ500 mm磁滑轮干选预选抛尾,产生废石56 469 t,全年产量约12万t。为确定合适的废石再选工艺流程,对两选厂磁干选尾矿(废石)和综合废石进行磁干选试验,以确定磁性矿和弱磁性矿含量,结果见表1。

表1 废石磁干选试验结果 %

产品废石产率铁品位磁性矿产率铁品位弱磁性矿产率铁品位非磁性矿产率铁品位吴庄废石100.009.151.8646.202.8135.895.337.64镇北废石100.0016.468.9247.4016.7336.174.358.33综合废石100.0013.225.7947.2510.5636.0883.657.98

表1表明,由吴庄废石和镇北废石按产量配比的综合废石铁品位为13.22%,铁主要以磁性铁和弱磁性铁的形式存在。综合废石中磁性矿含量5.79%,弱磁性矿(红矿)含量10.56%,二者合计占16.35%。因此可以考虑在适当的磨矿细度下采用磁选法回收磁性矿中的铁,并从尾矿中回收尾砂粗骨料用作井下充填的原料。

1.2 废石磨矿细度试验

合适的磨矿细度能得到较好的磁选分离效果,分离出合格粒级的尾砂,但过磨会导致矿石过磨泥化。因此,可以通过控制磨矿细度来调整矿泥含量。磨矿细度探索试验结果表明,磨矿后-0.044 mm粒级部分绝大部分为矿泥。为获得合格粒级的尾砂充填骨料,对不同磨矿细度下的废石进行粒度分析,结果见表2。

表2 不同磨矿细度下废石粒度分析结果 %

磨矿细度(-0.074mm含量)+0.5mm含量+0.044mm含量-0.044mm含量359752540671294546436

表2表明,随着磨矿细度的增加,-0.044 mm粒级含量逐渐上升。结合充填站对井下充填尾砂的粒度和含泥量要求,并考虑到最终尾矿脱水会去除部分矿泥,因此确定废石磨矿细度为-0.074 mm占 35%~40%,此时-0.044 mm含量低于29%,+0.044 mm的粗骨料粒级含量大于71%。

2 磁选试验

2.1 弱磁选探索试验

在选厂现场实际工艺流程采用的磨矿细度 -0.074 mm占65%条件下,对综合废石采用弱磁选回收,以确定最终精矿所能达到的铁品位。弱磁选试验采用磁选管进行,固定磁选场强为150 kA/m,结果见表3。

表3 废石弱磁选试验结果 %

产品产率铁品位回收率磁精矿4.1665.1320.49尾矿95.8410.9779.51试样100.0013.22100.00

由表3可知,废石弱磁选后最终可获得铁品位为65.13%、回收率为20.49%的磁精矿。说明该废石仅通过弱磁选别,可以初步回收其中的铁。

2.2 综合废石强磁尾矿再选试验

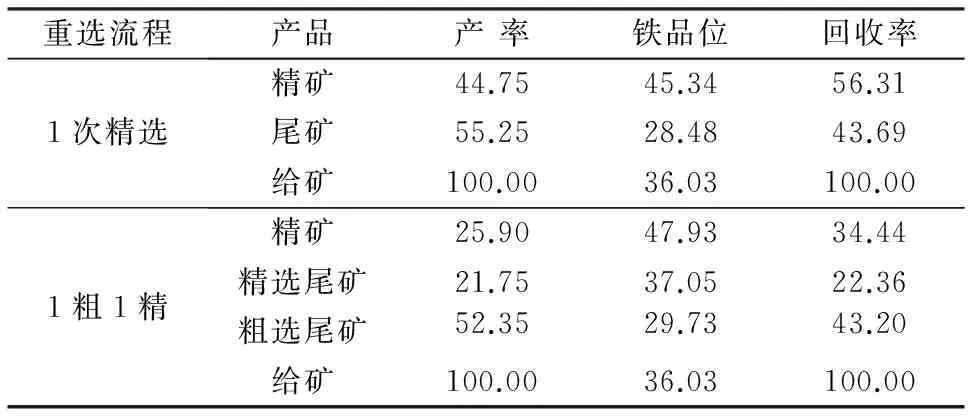

对废石在磨矿细度为-0.074 mm占35%~40%时的弱磁选尾矿进行磁场强度为400 kA/m的强磁选试验,可得到铁品位为36.03%、回收率为51%的强磁精矿,品位较低。因此决定对一次强磁精矿进行再选。1次强磁铁精矿搅拌混匀后,采用Slon-400型离心机分别进行1次重选和1粗1精重选。条件试验确定的最佳条件为:1次重选给矿浓度8%、离心机转速400 r/min、漂洗水4 L/min,1粗1精重选的给矿浓度8%、离心机粗选转速 700 r/min、漂洗水4 L/min,精选再磨细度-0.074 mm占85%,离心机转速300 r/min、漂洗水 4 L/min。试验结果见表4。

由表4可知,强磁精矿经1粗1精重选后,可获得铁品位为47.93%、回收率为34.44%的精矿。相比1次重选流程,铁品位仅提高2.59个百分点,但回收率降低幅度较大,达21.87个百分点。结果表明,废石强磁精矿经重选再选后,效果不明显。磁精矿再磨强磁再选探索试验结果也表明,最终铁精矿品位达不到64%的销售品位,且流程长、投入设备多,经济效益差。而强磁精矿产率很低,可掺入到选厂铁精矿中构成质量仍合格的混合精矿。因此,确定不进行强磁精矿再选。

表4 强磁精矿再选试验结果 %

重选流程产品产率铁品位回收率1次精选精矿44.7545.3456.31尾矿55.2528.4843.69给矿100.0036.03100.001粗1精精矿25.9047.9334.44精选尾矿21.7537.0522.36粗选尾矿52.3529.7343.20给矿100.0036.03100.00

3 再选工艺流程

废石处理流程利用选厂破碎系统处理废石,并通过磁干选回收其中的磁性块矿。新建废石磨选系统回收细粒级磁精矿,利用选厂备用的强磁选机回收废石中的红矿,添置脱水筛回收尾矿中的粗粒级尾砂作为充填原料。

分析废石再选结果,确定采用磁干选—磨矿—弱磁选—强磁选—脱水流程,见图1。

图1 废石再选工艺流程

废石经该流程处理最终可获得强磁精矿铁品位为35%,产量小,通过和选厂铁精矿按一定配比混合,使最终铁精矿产品也能满足市场的质量要求。

废石再选流程系统归属铜金选厂管理,为便于生产管理和责任考核,该系统自成一个体系。具体技改措施为:

(1)选厂废石由皮带运输机直接输送至铜金选厂粗碎给料斗,利用其破碎系统破碎。分别采用400 mm×600 mm和250 mm×1 200 mm颚式破碎机进行二段闭路破碎至-25 mm粒度,经磁场强度为120 kA/m的磁干选机预选出磁性块矿作为铜金选厂半成品堆场备用,尾矿用皮带转运至露天堆场备磨选。

(2)磁干选尾矿采用φ2 100 mm×3 000 mm格子型球磨机磨矿至-0.074 mm占35%~40%后,采用φ1 050 mm×2 100 mm弱磁选机在磁场强度128 kA/m条件下进行湿式弱磁选。弱磁选尾矿泵入SLon-1500型强磁选机,强磁选磁场强度为400 kA/m。强磁尾矿自流入VD-12型振动脱水筛回收+0.044 mm较粗粒级的尾砂,并用皮带运输至尾砂堆场备井下充填。溢流水泵入南铁山露天采矿坑口作为选厂循环用水使用。废石经该流程处理后,不仅避免了占地费用,还节省了外购充填原料的大部分费用[3]。

4 再选生产实践

4.1 废石再选产品指标

按该流程处理选厂废石,生产实践结果表明,年产铁精矿4 200 t,强磁精矿6 500 t,总尾矿约10万t,其中充填尾砂7.1万t,尾砂铁品位、粒级、水分满足充填要求。生产技术指标见表5。

表5 废石再选产品生产技术指标 %

产品产率铁品位回收率铁精矿3.5065.0017.21强磁精矿5.4235.0014.35充填尾砂59.179.0040.28尾矿31.9111.6928.16废石100.0013.22100.00

注:其中铁精矿是在选厂磨矿细度-0.074 mm占65%时进行弱磁选的产品。

废石再选获得的弱磁粗精矿经再磨再选可获得产率为3.50%、铁品位为65.00%的铁精矿。基于上述分析,废石实际生产实践中将产率很小的弱磁粗精矿给入选厂二段磨矿进行后续选别而不影响主产品质量。由表5可知,再选流程最终可获得产率为产率为5.42%、铁品位为35.00%的强磁精矿,泵入铜金选厂铁精矿沉淀池自然脱水后堆放,按一定配比和选厂铁精矿混合成为最终合格产品。同时作为充填料的尾砂产率可观,质量较好,实现了废石的综合利用。

一年多的生产实践结果表明,该废石再选工艺流程合理可行,生产运行状况良好,经济合理。

4.2 经济效益

废石再选项目总投资约422.88万元,其中购置设备305.54万元、土建61万元、皮带机及材料56.34万元。按目前铁精矿市场行情计算弱磁粗精矿和强磁精矿价格,充填尾砂按干基50元/t计,废石再选后经济收入为679万元/a,废石加工成本、人工费和尾砂运输费等总生产运行成本共349.25万元,则利润总额达262.6万元。再选废石可产生利润21.88元/t,具有较高的经济效益。

5 结 论

(1)徐州铁矿集团下属吴庄、镇北铁矿的铜金选厂和大选厂年产预选抛尾废石达12万t,直接堆存增加占地成本,而目前井下充填站每年仍需外购10万t充填料。为解决该矛盾,对废石进行再选试验。

(2)在探索试验的基础上,兼顾经济效益,充分利用现有设备、流程,确定了破碎—磁干选—弱磁选—强磁选—脱水流程,最终获得的磁干选块矿作为铜金选厂半成品,弱磁粗精矿给入选厂二段磨矿流程再选,强磁精矿按一定配比和选厂铁精矿混合成合格产品,同时尾砂作为合格的井下充填原料,实现了废石的综合利用,而且再选废石创造利润达21.88元/t,经济效益较好。

(3)废石再选既回收了铁,又为井下充填提供了尾砂原料,减少了矿山固体废料排放,避免了可能出现的水体和土壤的污染,基本上实现了矿山无废开采,经济效益明显。该废石再选及综合利用的成功经验可为其他相似矿山废石的处理和充填骨料的制备提借鉴。

[1] 厉广军,胡恒杰,蔡正安. 低品位赤铁矿及伴生铜钴金的综合回收利用[J].金属矿山,2006(7):86-87.

[2] 杨福海. 立环脉动高梯度磁选机的应用研究与生产实践[J].科技传播,2011(5):145.

[3] 胡冠宇. 新桥硫铁矿磷石膏分层胶结充填技术可靠性研究[D].长沙:中南大学,2009.

2015-08-20)

刘爱兴(1987—),男,硕士研究生,助理工程师,221100 江苏省徐州市铜山县。