基于DSP控制的大功率车载充电机的研制

刘 湘,王 艳,赵立勇

(北京交通大学 电气学院,北京 100044)

面临能源和环境的巨大压力,以电力作为驱动系统动力源的电动汽车成为绿色交通工具,有着广阔的前景[1]。目前已有一些电动汽车推向市场,但电动汽车大规模应用要求其必须达到足够的续航里程和足够的动力电池容量,大容量的电池要想在较短时间内获得足够的能量就要求电动汽车充电机的功率等级不断提高。因此一台性能优良的充电机是电动汽车大规模商业化不可缺少的组成部分,如何实现充电机对蓄电池快速无损伤充电是电动车的关键技术之一[2]。

本研究重点分析了车载充电机的工作原理,主电路参数计算及其控制的方法,给出了充电模式切换的软件设计流程图;最后搭建了一台样机,首先对电阻性负载做了充电实验,然后与沃特玛的电池管理系统配合对锂离子电池组进行了充电实验,实验结果表明,该充电机软硬件基本功能正常,可实现较快速的充电。量信息和所需充电模式,及时调整给定电压实现智能充电[3]。如图1所示。

图1 车载充电机主电路设计框图Fig.1 Main circuit design block diagram of on-board charge

1 主电路的工作原理

针对本文设计的充电机,由于输入为交流市电且输出功率较大,故选用带隔离的全桥变换器,同时为尽量减小对电网的污染,充电机采用AC-DC和DC-DC相结合的电路结构。前者在直流输出端输出稳定电压,同时引用APFC使系统有较高的功率因数,通常采用BOOST电路用双闭环控制来实现;后者受控于电池管理系统,根据锂电池组反馈的电

1)输入滤波环节:一方面能够抑制电网带进系统的电磁干扰,另一方面也能够抑制充电机本身产生的电磁干扰,防止其对其他用电设备产生不良影响。

2)软启动电路:充电机系统选择的支撑电容一般较大,为几千微法,未上电时,电容上电压为零,突然上电会产生很大的冲击电流,造成器件的损坏。因此在上电初始阶段,在电路上先串联一个电阻,减小冲击电流。待电压上升到某一值后,继电器常开触点将电阻短路,以提高系统的安全性和效率。

3)整流及PFC升压转换电路:采用Boost型功率变换电路,因为在这种拓扑结构中,电感连接在整流桥的输入端,输入电流就是电感电流,波形连续且较为平滑;设计中采用平均电流控制策略,而Boost型拓扑结构易于实现平均电流控制方案,因此电流采样容易实现,能够达到较好的控制效果[4]。

4)隔离式全桥DC-DC:逆变电路选用IGBT作为开关管,采用移相全桥控制,在变压器原边得到脉宽可调的高频方波电压,高频变压器起到隔离和升压的作用,输出整流滤波电路用来将变压器副边的交流方波电压整流和滤波,得到的直流电压。

2 主电路的参数计算

1)EMI滤波:50 Hz的低频电流可以流过,流过高频电流时则会产生很高的阻抗,能抑制电网和电源内部的相互干扰。选择电压220(±15%)V,电流100 A的滤波模块。

2)整流模块:整流桥的选取主要关注两个参数即最大反向电压VRM和最大整流电流IVDM输入市电波动范围在±15%内,故VRM=220*(1+15%)=357 V,最小输入电压有效值为187 V,最大输出功率为7.6 kW,考虑到系统效率η≥90%,则整流桥最大输入电流有效值为Iinrmsmax=η*Pout/Vinacmin=45.15 A,考虑电流的峰值及一定的裕量,选择电压800 V,电流100 A的整流模块。

3)PFC电感:先计算峰值电流IPK(当输入功率达到最大时,输入交流电流达到峰值,此时输入电压最低):假设在工频时间范围内从电网吸收的瞬时功率Pi和Boost-PFC电路输出的瞬时功率输入端峰值电流:又因为电感电流等于输入电流,即IL=Ii,故通过电感的最大电流为63.85 A.通常电感电流的最大纹波△IL选择在最大峰值电流的20%左右,△IL=12.77 A.接下来算最大占空比, 由公式0.32计算升压电感值

4)升压二极管:对于升压二极管,当开关管VT1导通时,二极管反向截止,当开关管关断时,二极管正向导通,流过的最大电流等于流过电感的峰值电流。考虑裕量选电压600 V,电流100 A的快恢复二极管。

5)支撑电容:为了保证整流滤波后的直流电压最小值符合要求,每个周期中电容所提供的能量约为:Win=Pout/(η×fmin)(fmin为交流电网输入的最小频率,系统设计电网频率为50±50 Hz),Win=65.8 W,由式:可得C支为6 929 μF,实际的产品为限制整流滤波后输出电压的纹波,电容值按输出功率选择约为1 μF/W,可选择2个450 V/4 700 μF的电解电容并联。

6)开关管:PFC最大输出电压可达390 V(考虑电压波动),流过的电流峰值为63 A,考虑裕量,选择耐压800 V,电流100 A 的IGBT。

7)高频变压器:①变比:为保证可得到所要求的输出电压,变压器的变比应当按输入电压最低时来选择。设开关管的最大占空比定为0.7,则二次侧的最低电压Vsecmin=为最大输出电压;V为二次侧滤波电感lo的直流电压;取1 V;VD为输出整流二极管通态压降;是最大占空比。故变压器的变比K为:②一次侧和二次侧匝数:一次侧匝,实际取20匝;二次侧:匝。K:波形系数,矩形波为f4;BW:工作磁通密度,铁基非晶纳米合金取 0.4;Ae:磁芯有效截面积,AP法算得为7.5[5]。

8)隔直电容:为防止变压器由于偏磁问题出现饱和,同时将一次侧漏感的尖峰电压钳位与直流母线,将漏感存储的能量归还到输入母线,通常在变压器的一次侧加隔直电容。电容上的纹波电压按要求取为VC支的10%,即VCP=38 V,变压器一次侧电流有效值F,实际选择 22 μF 的无感电容。

9)二次侧整流二极管:由变压器的计算知二次侧电压最小值为550 V,输出电流平均值为20 A,考虑一定的裕量选择耐压1 000 V,电流40 A的高频整流二极管模块。

10)输出滤波电感:根据工程设计惯例,在一个开关周期内,电感电流的脉动范围通常选择其最大电流的0.1~0.3倍,在此取0.2倍,△Iomax=0.2×20=4 A,即在4 A输出时电感电流应连续。输出滤波电感可按下式计算:L=Vlmax×△t/△Iomax,其中Vlmax为电感两端的最大值,关管在半个周期内的导通时间为最大输出电流脉动。可得L=765 μH。

11)输出滤波电容:输出滤波电容是为了保持输出电压稳定,同时限制输出电压的纹波。常选择铝电解电容,但铝电解电容的ESR较大,会对输出电压峰值△Voutpp产生影响,铝电解电容容量越大ESR越小。实际选取450 V/1 200 μF的电解电容。

图2 主电路接线图Fig.2 Main circuit wiring diagram

3 控制系统的设计

3.1 控制系统的整体结构

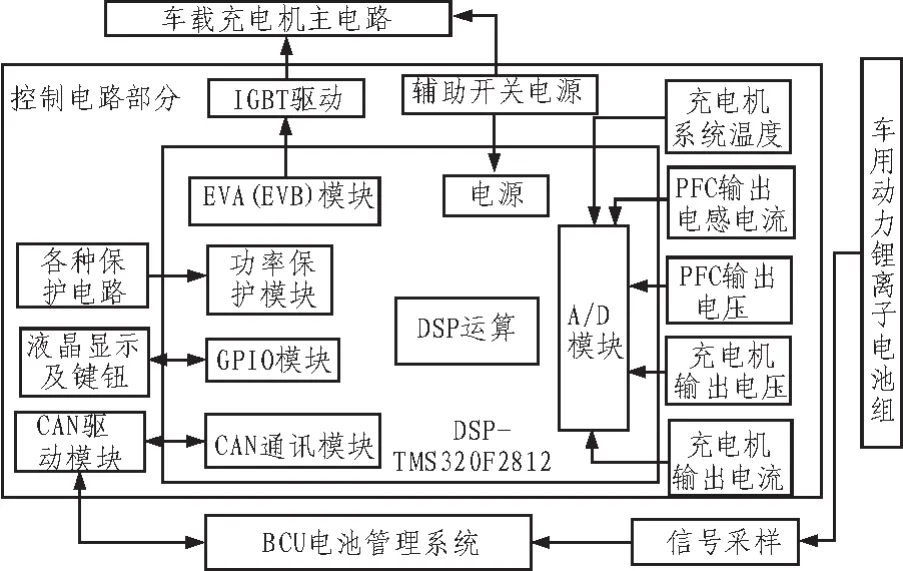

本车载充电机是以DSP-TMS320F2812最小系统为核心,外围电路包括输入信号检测电路、各种保护电路、信号调理电路、IGBT驱动电路、CAN总线通讯电路、辅助开关电源等电路模块。通过对主电路的输出电流,输出电压,以及PFC电路的电感电流、输出电压信号进行采样,采样数据经DSP的AD端进行模数转换后,再送入运算器进行运算。同时,系统依赖DSP的CAN通信从BMS得到控制信号,并送入运算器。借助软件编程,由运算器计算对应的占空比,将得到的数据填入事件管理器EVA、EVB相应的比较器,从而得到系统所需的PWM控制信号,将结果送入数模转换电路转换为开关模拟量,传给IGBT驱动电路进行功率放大,最终驱动开关管的通断,完成车载充电机的控制。

图3 控制系统框图Fig.3 Control system block diagram

3.2 控制系统的软件设计

3.2.1 三阶段充电流程图

依据BMS提供的单体电池电压信号,分3个阶段对电池组进行充电:预充电(出现单体电压低于电池的最低工作电压时,充电电流为0.03 C);恒流充电(正常的工作电压阶段);恒压充电(电压达到最高工作电压时,充电电流减小至0.015 C)(C为电池组容量)[6]。

图4 三阶段充电程序流程图Fig.4 Three-stage charging program flow chart

图5 主程序流程图Fig.5 The main program flow chart

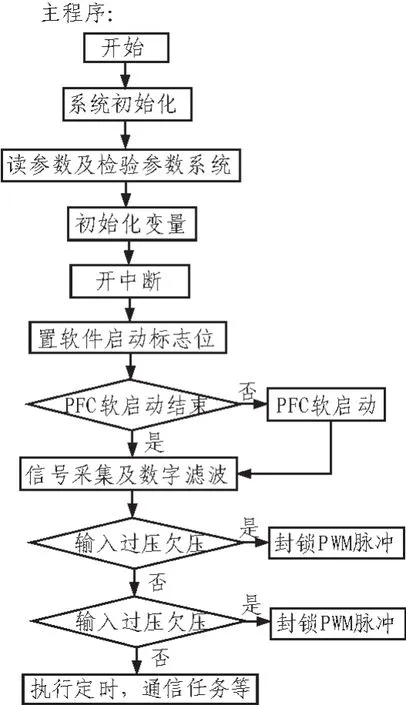

3.2.2 主程序流程图

如图5所示,包括系统初始化、参数检验、开中断、软启动、输入输出检测等环节。

4 实验结果

基于上述研究和计算,笔者制作了一台试验样机,输入电压为220 V的交流市电,额定输出功率为7.6 kW,输出电压380 V,开关频率为 20 kHz。

图6 输入电压电流波形Fig.6 The input voltage and current waveform

图7 输出电压电流波形Fig.7 The output voltage and current waveform

图 所示为输入电压和电流的波形,其中通道一为输入电压波形(X10档),通道二为输入电流波形(电流探头10 mA/A档)。输入电压均方根为211.3 V,输入电流均方根为45.5 A,输入功率为9 593 W。

图7为输出电压和电流波形,通道一为输出电压波形,平均值为376 V,通道二为电流波形,均方根为22.2 A,,实际输出8 347 W,在测量误差基本相同的情况下测得效率为87.01%。

图8 样机图片Fig.8 The experiment prototype figure

图9 与沃特BMS通讯图Fig.9 Communicate with Walter BMS figure

5 结束语

文中对基于DSP控制的电动汽车车载充机进行了研究,给出了主电路的结构,参数选择[8],并对控制方法进行了简要介绍。实验结果表明,该充电机具有功能完善、简单可靠的特点。但是在体积、结构以及效率的进一步提升上仍需进一步完善。结合当前电动汽车快速的发展趋势,本系统在实际应用方面有着较好的前景。

[1]Ke P,Yang C X,Yang X S,et al.Extrac-tion phase simulation of cargo airdrop system[J].Chinese Journal of Aeronautics,2006,19(4):315-321.

[2]段朝伟,徐海刚.电动汽车智能充电系统的设计与实现[J].电子器件,2013,2(36):256-259.DUAN Chao-wei,XU Hai-gang.The design and implementation of the electric intelligent charging system[J].Electronic Devices,2013,2(36):256-259.

[3]GRENIER Mathieu.Design of an-board charger for pluginhybrid electrical vehicle (PHEV)[D].Sweden,Department of Energy and Environment Division of Electric Power Engineering Chalmersuniversity of Technology,2009.

[4]李晓明,吕征宇.基于DSP的单相Boost型数字PFC控制技术[J].机电工程,2008,1(25):108-110.LI xiao-ming,LV Zheng-yu.Single-phase boost type digital PFC control based on DSP Technology[J].Mechnical and Electrical Engineering,2008,1(25):108-110.

[5]张占松,蔡宣三.开关电源的原理与设计[M].北京:电子工业出版社,2001.

[6]Uwe Badstuebner,JuergenBielaDaniel Christen,and Johann W.Kolar.Optimization of a 5Kw Telecom Phase-Shift DCDC Converter With Magnetically Integrated Current Doubler[J].IEEE Transctions on Industral Electronics,2011,58(10):4636-4745.

[7]王世军,陈效天.13 kW全桥移相逆变电源的设计[J].电源技术应用,2007,10(6):28-29.WANG Shi-jun,CHEN Xiao-tian.13KW phase shift of the whole bridge inverter power supply design[J].Power Supply Technology Application,2007,10(6):28-29.

[8]肖笑.基于BCC算法的多机系统PSS参数优化设计[J].陕西电力,2012(12):51-54.XIAO Xiao.Optimal design of multi-machine power system stabilizer parameters based on bacterial colony chemotaxis algorithm[J].Shaanxi Electric Power,2012(12):51-54.