溪洛渡电站地下厂房1 000/100 t桥机啃轨原因分析及解决方法

董万里

(溪洛渡水力发电厂,云南永善,657300)

1 工程概述

桥(门)式起重机大车或小车在运行过程中,车轮轮缘与轨道侧面接触,产生水平侧向推力,引起轮缘与轨道间隙变小,出现的显著磨损现象通常称为啃轨[1,2]。近年来,一些桥(门)机使用厂家甚至科研单位均对桥机啃轨原因及解决方法进行了深入分析,例如梅山钢铁股份有限公司万明辉[3]对热轧厂桥式起重机啃轨原因与啃轨的检验方法进行了分析,并进一步提出热轧厂应对桥式起重机啃轨所采用的处理方法;浙江众擎起重机械制造有限公司俞楚勇[4]对国内常见的桥式起重机啃轨原因进行了综合分析,并分别针对相应原因提出了有借鉴意义的处理方法。然而,溪洛渡电站1 000/100 t桥式起重机位于地下(山体内),长期受到地下岩石内应力释放影响,同时该桥机跨度高达28 m,针对如此大跨度、大起重量且运行于复杂地理环境中的地下厂房桥式起重机之啃轨分析,国内外较少见。笔者对目前溪洛渡地下厂房1 000/100 t桥式起重机已出现啃轨的情况进行分析,并提出改进措施,确保溪洛渡地下厂房大跨度桥机的正常运行,同时为国内外同类型、同运行条件的桥式起重机的设计、安装和运行维护提供宝贵经验。

2 故障现象

溪洛渡右岸地下厂房1号大桥机在高负荷运行8个月左右出现下游侧大车行走左一车轮内侧行走轴承损坏,同时另一台相同工况桥机也出现类似现象。经过进一步实地测量检查,发现存在如下3个特点:

(1)此次损坏的桥机大车行走轴承均为下游内侧,属同侧;

(2)根据现场检查,发现桥机均是上游侧(导向侧)车轮外缘贴紧轨道,下游侧(非导向侧)车轮内缘贴紧轨道(如图1所示);

(3)上游侧车轮外缘、下游侧车轮内缘有大量磨削,存在不同程度的啃轨现象(如图2所示)。

图1 车轮内缘贴紧轨道Fig.1 The inner edge of the wheel against the track

图2 啃轨现象Fig.2 Gnawing track

3 啃轨原因分析

桥式起重机啃轨现象表现形式多种多样,有时一侧啃轨,有时两侧啃轨,有时一个车轮啃轨,有时所有车轮均啃轨。啃轨原因也很复杂,有加工误差、安装误差,有轨道、车轮、桥架的因素,也有维护、运行环境等各方面因素。针对溪洛渡电站桥式起重机特殊的运行环境,拟从以下几个方面分析桥机啃轨原因。

3.1 加工与安装误差

车轮与轨道的间隙在设计上为定值,导向侧车轮踏面宽140 mm,非导向侧车轮踏面宽160 mm,轨道宽120 mm。在理想状态下,车轮位于轨道中间位置,导向侧车轮与轨道两边间隙均为10 mm,非导向侧车轮与轨道两边间隙均为20 mm。

桥机正常行走时,车轮很难保证在轨道中间行走,导向侧车轮会有一边贴紧轨道,起导向作用。在导向侧车轮外侧靠紧轨道时,桥机整车会向下游侧移动10 mm,导致非导向侧车轮内侧与轨道的间隙减小10 mm。

轮距的设计要求是28000±4mm。按GB10183-2005要求的计算公式,当S>10 m时,△S=±[3+0.25×(S-10)]mm,轨距安装要求应达到(28 000±7.5)mm。从设计上最不利的情况考虑:当桥机导向侧(上游侧)车轮外侧贴紧轨道,即车轮向下游侧平移10 mm,桥机轮距取最大正误差+4 mm,轨道轨距取最大负误差-7.5 mm时,非导向侧车轮内侧与轨道之间的间隙为A:

此时非导向侧车轮与轨道间隙为负值,会出现磨损即会发生啃轨。桥机加工误差与轨道安装误差必须统筹考虑,做到系统的公差配合,才能尽量克服啃轨。

3.2 岩锚梁的变形

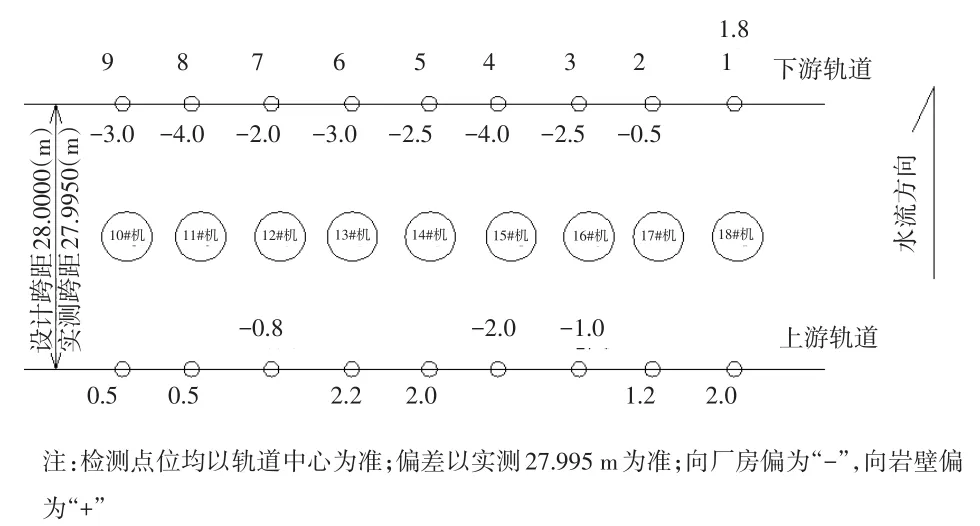

2009年2月,对安装完成的轨道进行验收,其轨距验收数据为(28 000-3)~(28 000+2)mm。2010年8月,测量人员对轨道中心距离进行了测量,测量数据见图3。

图3 轨道测量数据Fig.3 Measured data of the tracks

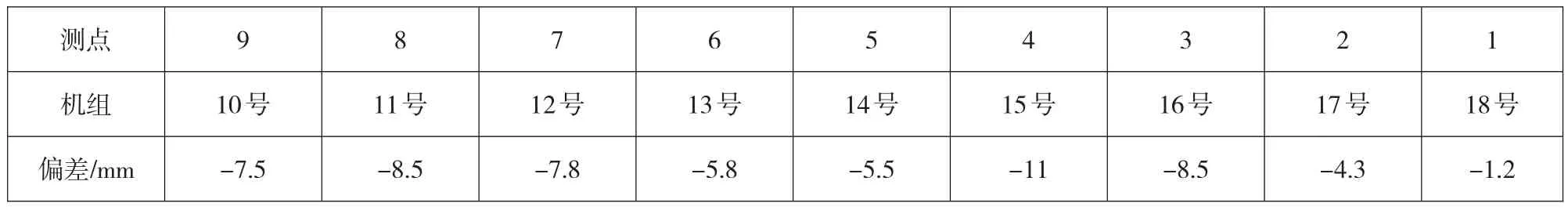

设计轨距为28.000 0 m,图3是以27.995 0 m为基准测量上、下游轨道中心线距该基准距离的偏差,分别记作a和b。轨距偏差△S=(27 995+a+b)-28 000,单位:mm,根据测量计算出轨道中心偏差见表1。

从表1可以看出,15号机处轨距变形最大,为(28 000-11)mm。此值远超出GB 10183-2005要求的(28 000±7.5)mm,这样大的变形严重影响了桥机轨道的轨距和直线度,会直接导致车轮啃轨。这说明山体内应力释放造成岩锚梁的变形,这是造成桥机啃轨不可忽略的因素。

4 解决大车行走机构啃轨的方法

根据上述啃轨原因分析,总结出针对溪洛渡地下厂房特殊运行情况防止大车行走机构啃轨的方法:

(1)严格控制桥机主梁、车轮的加工精度及轨道的制造和安装精度,将误差控制在允许范围内;

表1 轨道偏差Table 1 Deviation of the tracks

(2)地下厂房是将山体开挖出洞,然后再用锚杆固定并浇筑混凝土衬砌保护岩面,这样整个洞室会因山体应力的释放而发生一定量的变形。桥机轨道安装时,根据岩锚梁变化趋势以及GB 10183-2005,结合实际情况将轨道跨距调整为最大正偏差,可以有效地解决山体变形的影响。在溪洛渡电站地下主厂房,这个数据为(28 000+7.5)mm。

5 结语

目前溪洛渡电站地下厂房1 000/100 t桥式起重机使用过程中,采用上述方法有效控制了啃轨现象的发生,圆满完成了18台770 MW水轮发电机组的安装任务,也为同类水电站地下厂房桥式起重机的设计、运行和维护提供了借鉴。

[1]梁冰.桥式起重机大车轮的常见故障及解决方法[J].机械工程与自动化,2012(5):197-198.

[2]杨晓芳,姚燕.桥式起重机啃轨分析及排除方法[J].世界采矿快报,1998,14(10):44-46.

[3]万明辉.桥门式起重机啃轨原因分析[J].工业安全与环保,2001,27(12):23-25.

[4]俞楚勇.论桥式起重机常见故障及维修保养[J].价值工程,2011,30(36):32.