人工挖孔桩成孔及护壁设计计算

人工挖孔桩采用人工进行挖掘成孔,随后装入钢筋笼并浇筑混凝土后成桩,具有施工方便、速度快、不需要大型机械设备、承载力大抗震能力强、造价经济节省等优点从而在公路、民用建筑中得到广泛应用,尤其是在山区桥梁桩基础的施工中,桩位地质大部分为强弱风化石质且大型设备进出场不便,大多采用人工挖孔桩。

1 工程概况

和平村中桥工程位于贵州省遵义地区,其24根桩基础均采用人工挖孔桩,桩径为1.2m,桩长为18m,纵向桩间距为3 200mm,横向桩间距5 750mm,施工现场桩位较紧密,位置处于河边,水量丰富。桩位处地表层为亚粘土,其下为泥质粉砂岩、长石砂岩,粉砂岩埋深15~35m,根据地质报告显示,桩下的岩石较硬,最大轴压>50MPa,可作为持力层。

2 成孔工艺及护壁设计

人工挖孔桩的主要施工工艺是对于地质好的地段可采用人工挖孔连续作业,松软土层采用人工挖掘、风化岩层采用风镐挖掘、弱风化岩层和较硬基岩采用浅孔松动爆破。卷扬机配三脚架提升出渣、混凝土护壁,钢筋笼在钢筋加工厂下料,施工现场加工并绑焊成型、吊装入孔,混凝土由拌和站集中拌和,搅拌输送车运输。孔内无水时采用干灌、人工插入式振捣棒振捣,孔内有水时,采用水下灌注混凝土的方法施工。

2.1 桩位定位

采用全站仪按设计桩位进行定位放样,在桩位外设置纵横向十字线控制桩,确保孔口平面位置与设计桩位偏差≯5 cm。待第三节护壁施工完成后将桩位控制线转移到护壁上,用红油漆标上标志,打入铁钉作为挖孔定位点。

2.2 桩孔开挖

安装卷扬机配三脚架提升设备时,使吊桶的钢丝绳中心与桩孔轴线位置一致,为挖土时粗略控制中心线。挖孔过程中,应经常检查桩孔尺寸、平面位置和竖轴线倾斜情况,如有偏差应随时纠正。人工自上而下逐层用镐、锹进行,挖土次序为先中间部分,后挖周边。每挖深1.0m为一节,每节开挖完成后尽快施工混凝土护壁。挖出的土方采用手推车运到指定的位置,严禁到在孔边,桩周边1.0m范围内不得堆土。挖孔时挖成直形,垂直度、孔径检查合格后,再孔底四周挖成5 cm深的企口,以便与下一节护壁很好连接。

开挖风化岩层时,采用风镐凿岩挖掘,凿岩时应加大送风量。当遇弱风化岩层和较硬基岩风镐难于作业时,采用少量炸药进行浅孔松动爆破或预裂爆破,炮眼深度控制在50 cm以内,严格控制炸药用量,装药量不超过炮眼深度的三分之一。孔内爆破采用电雷管起爆,爆破时,现场及孔内作业人员必须撤离,孔口加盖且在炮眼附近加强支护,防止震塌孔壁。孔内爆破后应先通风排烟15min并经检查无有害气体后,施工人员方可下井继续作业。人工挖孔作业形式见图1。

图1 人工挖孔作业

2.3 护壁设计与计算

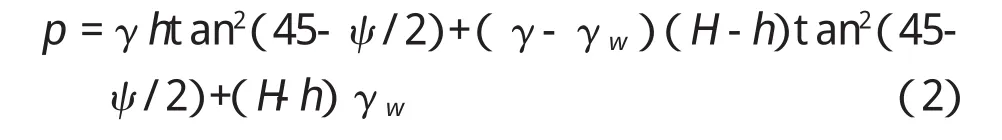

人工挖孔桩护壁一般采用混凝土护壁,主要分为内齿形和外齿形两种,特殊情况也可采用钢护壁的,混凝土护壁在施工前根据地质及地下水的情况,进行护壁设计并计算最小混凝土护壁厚度,以保证桩孔和施工人员的安全。护壁厚度计算可按式(1)计算

式中:t为护壁厚度;k为安全系数,取1.65;fc为混凝土轴心抗压强度;p为土和地下水对护壁的最大侧压力(MPa);D为桩孔外直径。

对于粘性土且有地下水时

式中:γ为土的重度;γW为水的重度;H为挖孔桩护壁深度;h为地面至地下水位深度;ψ为土的内摩擦角。

根据工程地质勘查报告和试验检测结果,桥位桩孔的土的天然密度为1.85~2.06 g/cm3,则取γ=20.6 kN/m3,内摩擦角ψ=22.7°,地下水位标高为18.81m,原地面标高为19.014m,桩底标高为-0.526m,则护壁深度 H=19.014+0.526=19.54(m),水的重度 γw=10 kN/m3,h=19.014-18.81=0.204(m),故,土和地下水对护壁的最大侧压力p=20.6×0.204×tan2(45-22.7/2)+(20.6-10)×(19.54-0.204)×tan2(45-22.7/2)+(19.54-0.204)×10=1.8+90.8+193.4=286(MPa)

混凝土护壁采用C25混凝土,轴心抗压强度值fc=11.5MPa,按3 d混凝土强度达到设计强度的42%计算,桩孔外直径D=150 cm,则

护壁厚度t≥kpD/(2fc)=1.65×286×150/(2×11.5×0.42×103)=7.3(cm)

考虑到护壁混凝土采用现场人工搅拌各种材料的计量不可能很准确,结合计算结果确定护壁的最小厚度为7.5 cm,符合安全需求。

2.4 护壁施工

施工时采用外齿式混凝土护壁,护壁混凝土厚度按照计算结果取上口宽15 cm,下口宽7.5 cm,上下护壁间搭接50mm。第一节护壁兼作挖孔锁口圈,高出周围地面20 cm以上,以防地面水或杂物落入孔内,上口厚宽18 cm,下口厚宽12 cm。

护壁混凝土现场人工拌和,孔内人工浇捣。护壁混凝土模板由4块钢模板组成,插口连接,支模要校正直径及圆度,护壁孔圈中心线要与桩轴线重合。护壁混凝土施工中应严格按配合比下料搅拌,坍落度控制在4~7 cm为宜,为提高早期强度可适当加入早强剂,混凝土浇筑时分层沿四周入模并用钢钎捣实,浇筑前将上节护壁底泥土清理干净,以便连接牢固。

当护壁混凝土养护达到一定强度后,便可拆除模板,通常拆模时间为24 h,再进行下一节施工。护壁每节高度与开挖进尺一致,桩孔挖掘及混凝土护壁两道工序必须连续作业,不要中途停顿,以防坍孔。混凝土护壁的施工样式见图2。

图2 挖孔桩护壁

2.5 成孔及孔底处理

分步骤挖孔—护壁—挖孔直至达到设计深度后,把孔底的松渣等扰动过的软层全部清理掉,随后对桩位、孔深、孔径、垂直度、嵌岩深度等指标进行检查,其中桩位利用桩位控制点进行检测;孔径、形状和倾斜度采用外径等于桩钢筋笼直径,长度≮4~6倍直径的钢筋检孔器吊入孔内检测;当发现有成孔不直、孔径减小、断面变形超过规范容许值时进行重新修整;随后在进行嵌岩深度检测并合格后进行吊放钢筋笼和浇筑桩身混凝土的施工。

3 结语

虽然人工挖孔桩施工方便、速度快等等优点,但是也有如孔下作业条件差、环境恶劣,劳动强度大,安全和质量隐患多等缺点,所以在人工挖孔桩施工中具有良好防护性能的混凝土护壁具有非常重要的作用,对于改善孔下作业条件、封闭地下水、维持桩身完整和保障作业人员人身安全至关重要,在施工前进行护壁设计和计算又是保证护壁防护性能的基础和前提,希望本文能为其他地质类型的人工挖孔桩施工提供借鉴。

[1]JTG/TF 50—2011,公路桥涵施工技术规范[S].