宽温型高压气源车的设计与应用

陈青山 牛 涛 张 猛

(凯迈(洛阳)气源有限公司,河南 洛阳 471003)

高压压缩空气广泛应用于化工、石油、电子、机械及军工等领域,常用的空气站多为常温环境下厂房安装模式,供气压力均在1MPa以下,使用时有很大的局限性。

为了实现宽温型(-40~50℃)高压压缩空气的制备,依据GJB 2413-1995《飞机地面制冷充冷(氮)设备通用规范》,设计宽温型高压气源车,要求设计压力达到35MPa,适用于场站试验、充气及气体置换等,也可为其他行业提供高质量压缩空气。为此,需要设计能在-40~50℃时产出高压压缩空气的全自动气源车。

1.1 电路部分

气源车电路部分的工作原理如图1所示,采用市电和发电机两种供电方式,通过操作面板上的电源切换开关进行转换,转换过程相互自锁,确保用电安全。整车控制系统集成了发电机、空气压缩机和干燥器控制电路并给其配电。空气压缩机是气源车的主要供气源,单独设置了控制系统[1],并将干燥器控制信号接入,实现与空压机同启停。然后将发电机和空压机的启动信号接入总控制系统,实现在控制面板上的“一键启停”操作。

图1 宽温型高压气源车电路部分工作原理

1.2 气路部分

气源车气路部分的工作原理如图2所示,J1~J8为截止阀,ZH为止回阀,JY1为减压阀。高压空气压缩机AC从大气中吸取空气,增压至35MPa,在空压机出口处设置压力传感器和安全阀A1~A3,保证气瓶组达到指定压力35MPa时自动停机;高压空气经冷却器LQ冷却后由过滤器(GG1除尘、GG2除油)双极过滤,然后到达高压无热再生吸附式干燥器GZQ净化除水,从干燥器输出的高压气体经过三级过滤(GG3除尘)后输送到气瓶组Q1~Q15。气瓶组分为3组,每组设置单独的控制阀和压力表Y1和Y2。在空气压缩机和气瓶组间设有单向阀,阻止瓶内气体回流。使用时,气瓶组中的高压空气经精密过滤器G1过滤后,由减压器减压到所需压力(可调节)对外输出。

输出分为3路,可同时使用也可分开使用。在气瓶组旁路中增加外部气源接入口,在设备故障时可通过外部气源充入,保证气源车的正常供气。同时高压管路均设置了安全阀A1~A3来保证用气安全。整个气路设计在保证安全的前提下,实现操作的准确快捷,减少了人员的工作量。

2 总体结构

宽温型(-40~50℃)高压压缩空气全自动气源车由底盘、舱体、发电机、高压空压机、高压干燥器、高压气瓶、供气系统及控制系统等组成,采用模块化设计。宽温型高压气源车的工作压力可达35MPa,输出压力可根据要求通过减压器调节。空气净化后露点低于-50℃,含油量小于1mg,固体颗粒小于5μm[2]。

图2 宽温型高压气源车气路部分工作原理

气源车的结构布局如图3所示,所有部件集成安装于5m舱体内,发电机和空压机放置在舱体的前部和中部,舱体前部左右两侧各开一扇门,保证发电机和空气压缩机的用气通畅[3]。气瓶组置于舱体中部,平衡整个舱体重心。冷却器和干燥器放在空压机右侧,控制系统和供气系统在舱体后端,舱后设置有卷帘门,便于操作和使用。

图3 宽温型高压气源车结构布局

后端的控制系统集成了电源模块、指示灯、报警装置及电源转换开关等器件,供气系统设有高压过滤器、减压阀、安全阀、压力传感器、截止阀、面板支架及管路系统等。在宽温型高压气源车的实物中,通过模块化设计,安装时各设备均采取了减震及防松脱等措施,确保气源车的移动性能[4,5]。

3 气源车的高低温设计

为保证气源车在-40~50℃环境下工作,对内部动力设备(发电机、空压机和干燥器)和总体布局提出了很高的要求。

舱体内的发电机采用军用定型的宽温型发电机,经环境试验考核,完全满足-40℃~50℃环境下的可靠工作。

目前国内外活塞式高压空压机使用环境温度大多在-10~50℃。而空压机只要满足启动要求,正常工作时受环境温度影响不大。为此,针对-40℃的环境,空压机内部特别增加了润滑油低温加热棒,环境温度低于0℃时自动补偿预热,满足启动条件后给出启动信号再启动空压机。

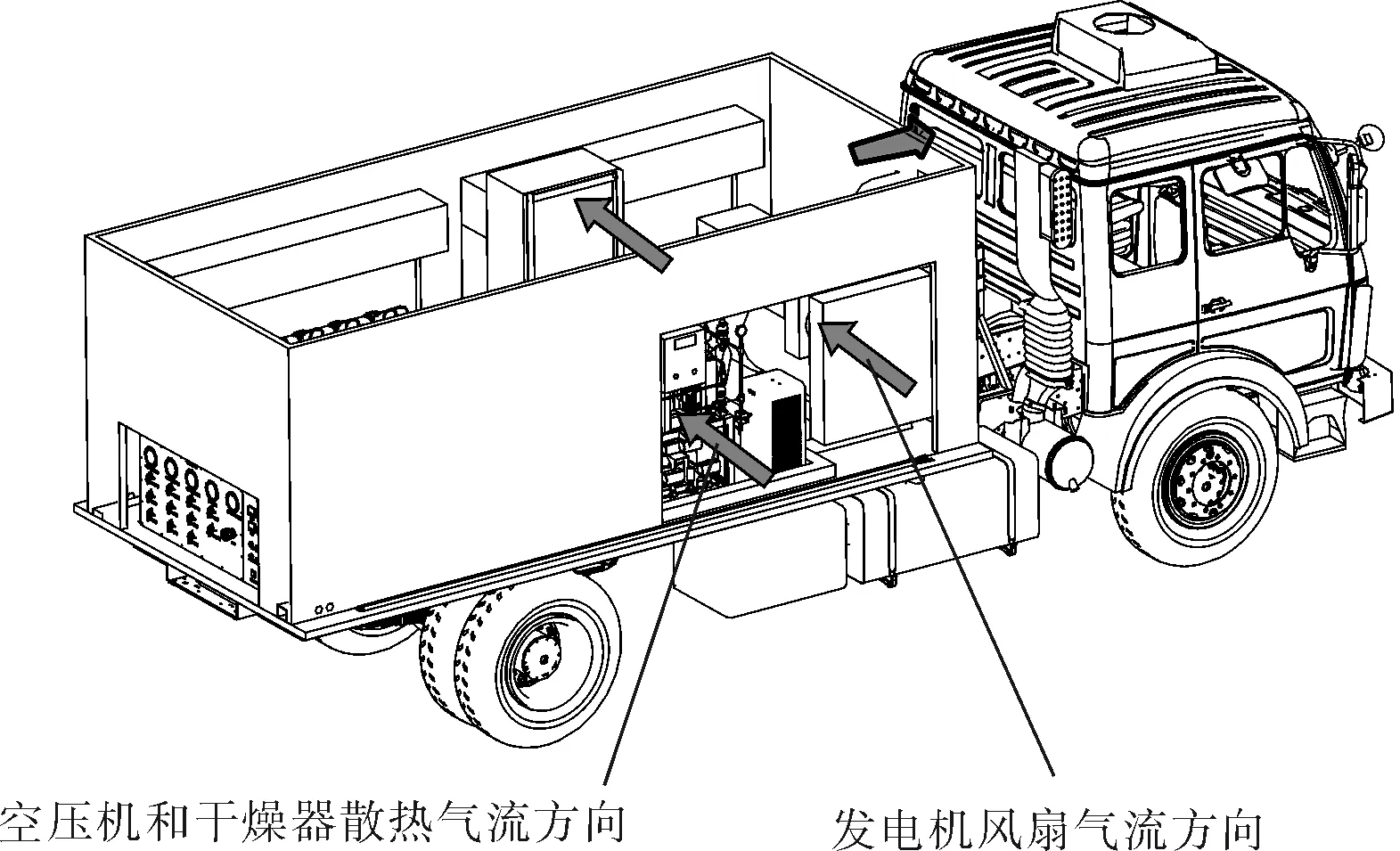

为保证气源车在高温下的正常工作,气源车利用舱体内的空间和布局特点,形成了如图4所示的散热空气流通道,便于高温时空气的流通,降低舱内的工作温度。舱体前部的发电机上方还设计了轴流风机,有效解决了发电机局部温度聚集时的散热问题。并且高压空压机采用变频启动模式,节约能耗,减少了启动电流和整个电路的负荷发热量。

图4 宽温型高压气源车散热气流示意图

为了确保设备稳定的工作环境,在发电机的散热通道上设置有三通式转换风道,高温时关闭内部通风口,直接对外散热。低温时切换风道口对内供热,如图4箭头所示。

排污管结冰也是低温环境下常见的设备故障原因,采用外部加热带并加大管路通径的方式进行处理。

4 测试

样机设计完成并制造了实物气源车后,进行了一系列实验来验证其适用性和实用性。 首先在低温下启动发电机后,关闭气源车两侧的卷帘门,经过20min的增温,舱内的温度平均增加了约15~20℃,使空压机和干燥器在低温下的自加热启动时间减少约20min,整车运行平稳。

高温下打开两侧的卷帘门,开启冷却器,整车运行并将15只气瓶组打满后,设备内保持与外界不大于10℃的温差,说明散热效果良好。

在气源车移动性能测试中,经距离约2 000km的运输后,开机运行气源车,各设备整车工作。说明宽温型高压气源车的设计满足使用要求,也为高压空气站的设计和应用提供了良好的实例。

5 结束语

宽温型高压气源车解决了厂房高压空气站使用的局限性,并且实现了在苛刻环境下的工作要求,可根据要求配备压力调节、流量控制及露点测试等功能,达到一机多用的目的,而且使用方便的宽温型高压气源车占地小、移动性能好且工作压力高。

目前,还没有高压压缩空气站的设计规范,宽温型高压气源车的设计和使用经验对高压压缩空气站的设计规范出台有借鉴意义,对提高我国的高压气动设备的广泛应用有积极作用。

[1] 于祥春,关敬民,孔凡旭,等.船用压载空气压缩机控制系统的设计[J].化工自动化及仪表,2015,42(4):370~373.

[2] 黎海蛟.气源净化系统设计中若干问题的讨论[J].化工自动化及仪表,1995,22(6):40~45.

[3] 张志恒,程宏杰,张和平,等.船用压缩空气站的设计[J].流体机械,2005,33(12):23~26.

[4] 压缩空气站设计手册编写组.压缩空气站设计手册[M].北京:机械工业出版社,1993.

[5] 路甬祥.液压气动技术手册[M].北京:机械工业出版社,2003.