基于工业以太网的煤矿坑口电厂过程装备集控系统

王 攀 韩 进 王启立 薛 江 何 敏

(1.中国矿业大学化工学院,江苏 徐州 221116;2.江苏恒久机械集团,江苏 徐州 221000;3.徐州工程学院,江苏 徐州 221008)

随着电力工业迅速发展,电厂过程装备逐渐趋于复杂化和大型化,因此对厂内过程设备的监测与控制成为保障正常生产过程的一大重要环节[1~3]。电厂DCS系统主要以各生产系统为单位进行接入,核心系统有锅炉系统和汽机系统。目前,大多数电厂仅从生产管理角度进行垂直监控,而忽略了一些辅助系统的监控与管理,如鼓风机、水泵房及压缩机等较为分散的辅助设备,大多没有接入DCS系统。因此,管理技术人员需要定期到各车间进行巡检,或者就地值班人员通过电话方式向主管部门汇报运行情况,效率不高,且不符合现代化火电厂管理要求[4~6]。为此,笔者以某坑口电厂的典型过程装备为例,基于工业以太网,结合PLC和组态软件,将分散在各地的压缩机、水泵和鼓风机整合到一个系统中,实现对典型过程设备的远程集中控制。

电厂主要过程装备的性能参数和状态参数是设备运行工况的重要表征,对其进行实时监测与控制是电厂过程装备监控系统的主要功能。以某电厂为例,其主要设备有5台水泵、3台压缩机和3台鼓风机,系统总体框架如图1所示。

监控系统拟实现以下主要功能:

a. 对水泵运行参数进行监测,包括水泵转速、轴承温度及轴承振动等。

b. 对压缩机运行参数进行监测,包括排气压力、排气温度、排气量、冷却介质温度、油分离器温度、电机三相绕组温度、电机轴承温度及轴承振动等。

图1 过程装备监控系统的总体框架

c. 对鼓风机运行参数进行监测,包括定子温度、轴承温度、负压、全压及轴承振动等。

d. 对水泵、压缩机和鼓风机电气回路的电量参数进行监测,包括三相电压、三相电流、有功功率、无功功率及功率因数等。

e. 对水泵、压缩机和鼓风机的运行状态和故障状态进行监测与报警,包括启停状态、故障状态、报警状态及故障次数等;对电气回路进行远程控制,实现远程启停或分合闸操作。

f. 组态上位人机界面,实现数据显示、模拟运行、数据存储与查询及实时与历史趋势分析等功能。

g. 实现数据共享与信息远传,与上级监控系统或主管部门实现信息联网,成为数字化火电厂监控系统的一部分。

2 系统硬件

由图1可知,系统包括3个PLC站,PLC站就地布置在各车间,通过工业以太网与上位机建立通信,实现远程监测与控制。因此,系统硬件设计包括测量传感器选型(表1)和PLC设备选型。选型依据3个原则:技术指标符合要求,能够满足监控系统的监控要求;环境适应性强,满足工业现场实际工作条件;设备应为当前行业内领先的主流产品,质量可靠、性价比高且使用寿命长。

表1 系统测量传感器选型

温度测量采用Pt100铂热电阻温度传感器,测量范围满足现场要求,且安装方便、性价比高,输出电阻信号,能够直接被PLC站的模拟量输入(AI)模块采集,无需转换或变送。压力传感器选择微差压变送器,测量精度高、可靠性好。振动测量采用振动加速度传感器和振动位移变送器组合方式,振动加速度信号通过振动变送器积分放大后变为振幅信号,进入PLC站的AI模块,即可测量旋转设备轴承的振动幅值。电量参数测量采用EDA9033系列综合多功能模块,实现各设备电气回路的三相电压、三相电流、有功功率、无功功率及功率因数等信号的采集与测量。

监控系统以S7-300 PLC为基础,配置相关模块。首先,根据系统监控点数配置相关I/O模块,并考虑10%~20%的冗余,以备升级和扩展。PLC站与上位机之间采用TCP/IP通信,因此,需要配置CP343以太网通信模块。另外,压缩机设备自带通信控制器,PLC站可通过CP341模块与通信管理器实现Modbus通信,并进行数据交换。PLC站对各设备电气回路开关量状态的监测与控制采用继电器输入/输出模块实现。硬件设备合理布置在各PLC站的监控柜中,实现信号的采集、转换及控制输出等功能,控制设备选型结果见表2。

表2 控制设备选型

3 系统软件

3.1 PLC编程软件

分别采用Step7 V5.4和WinCC组态软件完成下位机PLC站编程和上位机人机界面的设计。在Step7编程过程中,首先建立S7-300 PLC站,然后设置模块参数,最后完成Hardware组态。程序编写采用模块化思想,将每个车间的模拟量数据处理和开关量数据处理分别放在不同的功能块(FC)中,然后存储在不同的共享数据块(DB)中,供上位组态软件循环调用。如FC1、FC3、FC5分别处理1#~3#PLC站的模拟量信号,FC105、FC106是处理模拟量输入输出信号的专用功能块,在程序中被循环调用;FC2、FC4、FC6分别处理1#~3#PLC站的开关量信号,DB10、DB11、DB12分别存储各PLC站处理后的数据。在PLC站与压缩机控制器的Modbus通信中,采用FB8、FB7功能块用于发送和接收报文,DB21、DB22数据块用于存储发送和接收的报文数据,并在相应的FC功能块中进行数据转换及计算等处理,处理后的数据存储于对应的DB共享数据块中。系统编程所用的主要功能块如下:

OB1 主程序块

OB86 系统故障处理

OB100 初始化

FC1 1#PLC站模拟量处理

FC2 1#PLC站开关量处理

FC3 2#PLC站模拟量处理

FC4 2#PLC站开关量处理

FC5 3#PLC站模拟量处理

FC6 3#PLC站开关量处理

F105 AI信号处理

F106 AO信号处理

FB7 Modbus接收报文

FB8 Modbus发送报文

DB10 1#PLC站数据存储

DB11 2#PLC站数据存储

DB12 3#PLC站数据存储

DB21 接收报文数据存储

DB22 发送报文数据存储

3.2 上位组态软件

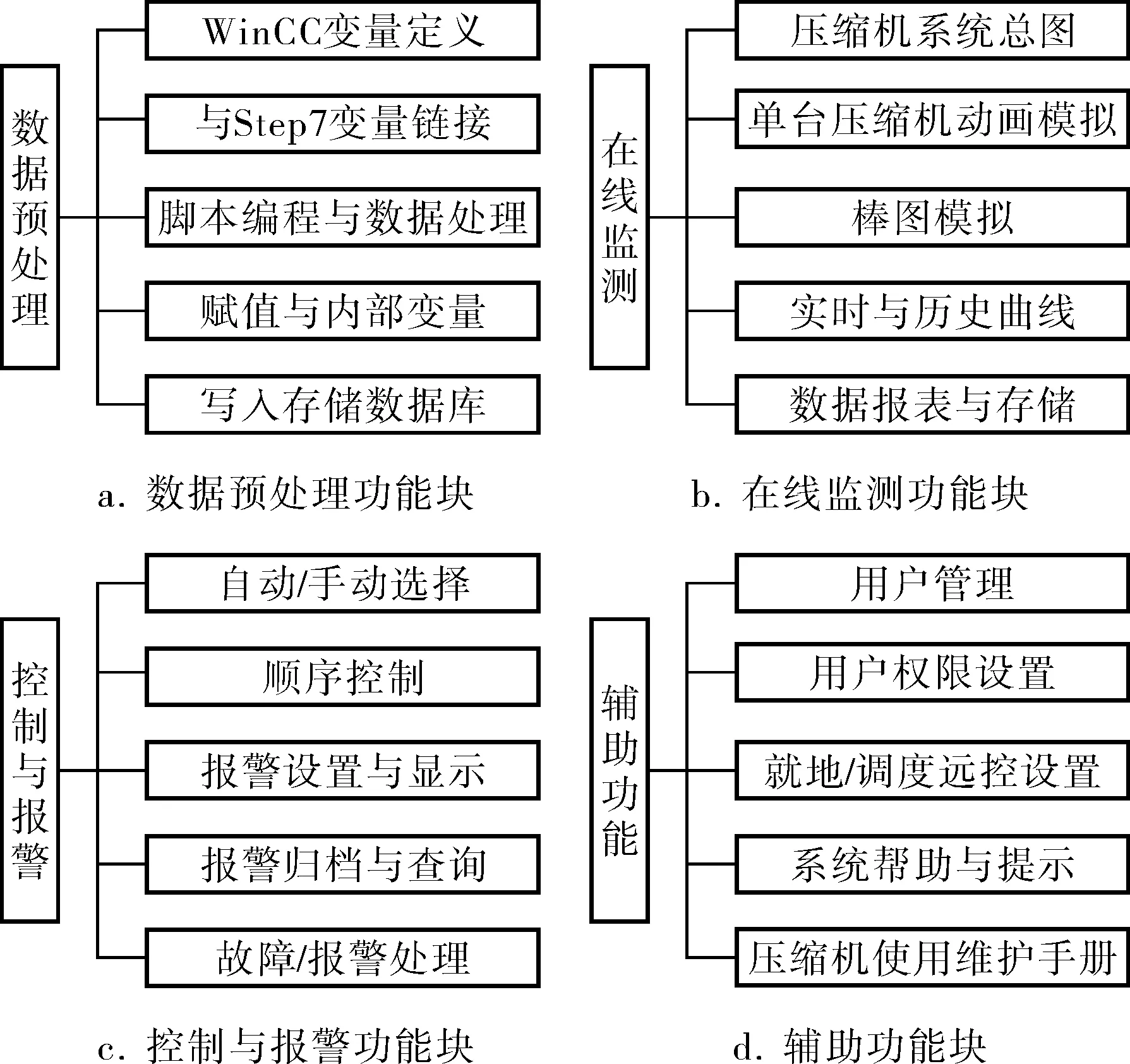

人机界面能够友好直观地反映监控系统内各部分的运行情况,便于管理和维护人员作出有效决策[7]。人机界面采用MCGS组态软件进行二次开发,为便于维护管理和性能扩展,采用模块化设计,将人机界面分为数据处理、界面组态、控制与预警及辅助设计等功能模块,分别实现相应功能,监控系统的软件功能框架如图2所示。

图2 软件功能框架

数据处理首先进行WinCC变量定义,建立外部变量、内部变量和公共变量,并建立外部变量与Step7程序变量的链接,设置数据工程格式转换。通过VBS脚本编程,完成变量写入、数学运算及历史数据存储等功能。界面组态主要由水泵监控界面、压缩机监控界面、鼓风机监控界面、历史数据和历史曲线界面、报警设置和查询界面构成。控制与预警主要完成各车间设备的远程控制界面组态与控制变量的链接,同时对设备故障信号和部分关键监控参数建立报警处理机制,当发生报警时,记录报警报文信息,按照预案进行报警处置。辅助系统主要功能有:建立用户管理制度,分配权限,防止误操作;建立网页发布系统,可通过Web发布监控界面;建立完善的系统帮助制度,为相关人员使用维护监控系统提供帮助。

3.3 通信网络

现代化工业控制系统要求其通信网络具有传输速度快、可靠性高和兼容性好的特点,而在现有的通信网络中,工业以太网是应用最为广泛、可靠性最高的通信方式,可使用网关设备来进行远程连接和控制。基于工业以太网的监控系统大都支持如TCP/IP、OPC及OLE等开放式的数据交换协议,同时也支持采用Visual Basic、Java及Visual C++等编程语言进行二次开发[8,9]。

本监控系统采用OPC协议与Web网页发布技术相结合的通信方式,OPC通信对象主要为以太网内其他监控主机和上级管理部门主机,访问对象为相关值班人员,可远程控制;Web网页发布的访问对象为电厂系统的管理层和决策层,便于中、上层管理人员实时了解系统运行状况,不具有控制权限。OPC是国际通用数据交换协议,将系统监控上位机作为OPC Server,将电厂工业以太网中其他需要访问该系统的上位机作为OPC Clinet,通过DCOM配置和OPC Server.WinCC配置提供数据源,供以太网内其他上位机访问和读写数据,实现监控系统与其他系统之间的数据交换和远程控制。同时,通过WinCC的Web Navigator软件包,将监控系统的人机界面进行网页发布。首先在监控上位主机上安装Web Navigator(Sever)软件包,进行相关设置和组件服务器;然后进行浏览器组态,将需要Web发布的人机界面组态到浏览器中;最后,工业以太网内需要进行网页访问的客户机便可通过TCP/IP地址访问服务器网页,首次访问时需要根据要求安装Web Navigator(Clinet)软件包。

4 结束语

设计了一种基于工业以太网的典型电厂过程装备远程集控系统,实现对煤矿坑口电厂主要过程设备运行参数的远程监控,通过数据交换和网页发布,实时向工业以太网内其他客户端传输和发布监控系统,为生产部门和管理部门提供了实时快捷信息。作为DCS系统的有益补充,极大地推动了电厂大型设备横向集中管理设备的发展,为数字化、网络化的电厂监控管理系统发展提供了一种新思路。

[1] 韦思亮,魏春岭,马欣欣.IGCC电厂控制系统总体结构研究[J].化工自动化及仪表,2010,37(10):95~98.

[2] 湾丽文.火电厂监控信息系统的设计与实现[D].成都:电子科技大学,2012.

[3] 董玉强,白焰.DCS在某电厂脱硫系统的应用[J].化工自动化及仪表,2012,39(12):1561~1566.

[4] 刘长远,王振,王建军,等.电站锅炉先进控制系统的开发与应用[J].化工自动化及仪表,2012,39(9):1136~1142.

[5] 王平,刘登魁,丁旭,等.基于PCS7的流化床锅炉综合控制方案设计与实施[J].化工自动化及仪表,2013,40(1): 52~55.

[6] 朱安邦,黄君良.基于网络的多台空气压缩机远程监控系统[J].东华大学学报(自然科学版),2005,31(2):41~46.

[7] 曹辉,马栋萍,王暄,等.组态软件技术及应用[M].北京:电子工业出版社,2009:4~6.

[8] 崔坚.西门子工业网络通信指南[M].北京:机械工业出版社,2006:143~149.

[9] 周晓斌.OPC 技术在工业监控系统中的应用[J].湖南工业大学学报,2011,25(5):80~85.