基于Pro/E Mechanica的翻堆机叶片有限元分析和优化设计

郝 强,王 超

(辽宁机电职业技术学院,辽宁 丹东 118009)

0 引言

移动式滚筒翻堆机,由旋转耙堆装置、输送装置、电机带传动系统装置组成[1,2]。该机的工作过程是通过电机驱动系统总成对翻堆机进行操作控制。电机减速机驱动耙堆轴产生旋转[3],来模拟人工用钉耙由上而下的对物料堆进行耙堆操作。

翻堆滚筒与叶片采用螺栓连接的方式连接,经分析得知叶片受到最大的阻力是运动到水平位置向上运动时受到料堆向下的阻力[4]。本文只研究叶片零件在这一阻力作用下零件的受力特性,以确定叶片零件的结构尺寸,材料为不锈钢。

绝大部分有限元分析软件的几何建模功能比较弱[5],这些有限元软件通常通过 IGES格式或者STEP格式进行数据交换,而这样做最大的弊端在于容易造成数据的丢失,因此常常需要花费大量的时间与精力进行几何模型的修补工作。使用Pro/E Mechanica恰好可以克服这一点,该软件可以直接利用Pro/E的几何模型进行有限元分析[6],降低了对网格划分质量的要求和限制,系统可以自动收敛求解[7,8]。

1 叶片的有限元分析

1.1 模型基础定义

在前期绘制的Pro/E的零件图中进入机械模拟应用(mechanica)模式中,进入有限元分析模块后定义模型的材料属性,Pro/E里面默认的不锈钢材料为SS(stainless steel),其力学属性为,密度:7.74×103kg/m3,泊松比:0.3,杨氏模量:193.053 GPa。

1.2 定义模型的约束条件

由于叶片与滚筒使用的螺栓连接,所以叶片零件分析时定义靠在筒壁上面为固定约束。叶片受到的最大阻力为叶片运动到水平位置时受到的料堆阻力为9×104N/m2。所以整个叶片受到的垂直压力为144 N,受力区域是叶片上表面,故定义该载荷条件。

1.3 定义有限元分析

建立有限元分析所需要的条件之后定义受力分析,在这里我们进行的是零件的静力学分析。我们定义静力学分析中包括刚才定义的约束和载荷,并且计算模型的应力和位移量。

2 翻堆机叶片的敏感度分析

该部分的研究主要内容是研究特定参数对模型特性的影响情况,即研究模型特定变化对于参数变化的灵敏程度。在叶片结构参数中选择对受力较敏感的三个参数进行分析:叶片厚度t=4 mm、旋转角度β=30°和叶片宽度b=32 mm。

2.1 厚度Thickness灵敏度分析

选择叶片厚度尺寸为分析对象,参数变化范围是3 mm~5 mm,显示结果是施加在模型上最大的应力。从结果中可以看出叶片厚度在3 mm~5 mm之间变化时,模型受到的最大应力由103 MPa变化为62 MPa,随着叶片越厚模型受到的应力越小。并且厚度变化在2 mm时应力变化了约40 MPa。

2.2 旋转角度rotation angle灵敏度分析

选择叶片与水平线的旋转角度为分析对象,参数变化范围是20°~40°,显示结果是施加在模型上最大的应力。从结果中可以得知叶片旋转角度在20°~40°之间变化时,模型受到的最大应力由76.5 MPa变化为63 MPa,随着叶片旋转角度越大模型受到的应力大小并无规律变化。并且旋转角度在该范围内变化时应力变化了约13 MPa。

2.3 宽度width灵敏度分析

选择叶片与水平线的旋转角度为分析对象,参数变化范围是30 mm~34 mm,显示结果是施加在模型上最大的应力。从结果中可以看出叶片旋转角度在30 mm~34 mm之间变化时,模型受到的最大应力由91 MPa变化为70 MPa,随着叶片宽度越大模型受到的应力并无规律性变化。并且宽度变化在4 mm时应力变化了约20 MPa。

3 翻堆机叶片的优化设计

通过上文的分析我们得知在三个参数变化的过程中,分析结果中的最大应力都没有超过材料的许用应力,但是如何能选择一套参数既能保证零件的强度又能使零件的结构最简单,以节省制造成本和减少零件的质量。本文将采用mechanica模块提供的优化设计分析来解决这一问题。

叶片零件的优化目标是质量最轻即最优的厚度和宽度的尺寸组合,优化的条件是模型上受到的最大应力不大于100 MPa,以保证零件的工作强度。

优化设计的计算过程虽不可见但可以在结果输出中选择优化的历史结果,优化的次数也是mechanica默认的。软件对系统优化设计进行了9次,每次的目标结果即质量显示在图表上。三个参数优化后的结果可以直接对Pro/E中的模型进行更改,使零件的尺寸变成优化后的相关尺寸。

4 研究结果

4.1 对于有限元分析的结论

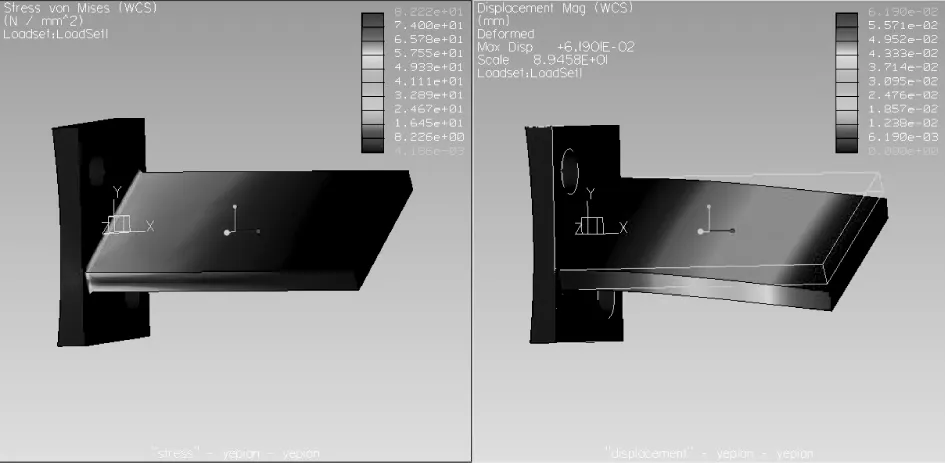

通过结果显示的窗口如图1,可以看出叶片受到的最大应力出现在叶片与靠壁的连接处为82.22 MPa,最大位移出现在叶片边缘为0.061 9 mm。普通不锈钢在150℃以下的许用拉应力最小为117 MPa,所以设计的叶片结构可以满足工作要求。

图1 有限元分析结果

4.2 对于敏感度分析的结论

通过三个参数灵敏度分析的结论分析可以得出:叶片厚度变化对零件整体受力影响较大;叶片旋转角度变化对零件整体受力影响较小;叶片宽度变化对零件整体受力影响较小。

4.3 对于优化设计的结论

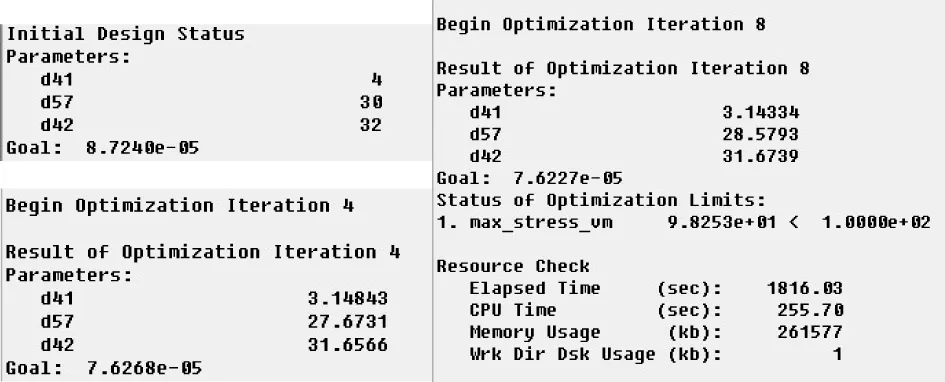

经过优化设计后的参数使零件在质量上得到减轻,通过提取软件计算过程可知:在初始条件下零件模型的质量为8.724 0×10-5kg,第4次的计算结果质量为7.626 8×10-5kg,第8次的计算结果质量为7.622 7×10-5kg。所以最后的计算结果即是第8次的计算结果(图2)。

图2 优化信息的数据提取

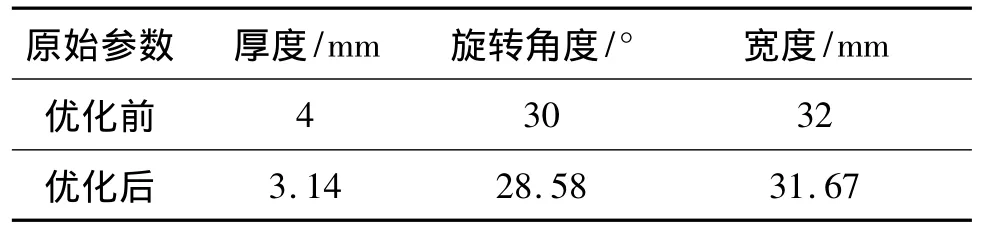

在表中分别列出优化前和优化后的结果数据,表1为模型受力情况的结果参数,表2为模型的原始参数,通过两个表来讨论优化设计的结果。

表1

表2

通过对比可以看出,优化前后模型的参数变化不大,说明理论计算和前期的初定值较合理;优化参数中变化较大的是叶片厚度参数,比初定值减少了21.5%,说明叶片的厚度可以减少到3.2 mm。优化后的零件尺寸相比优化前的尺寸得到减少,零件整体质量得到减轻,降低了制造成本,从而提升了产品的经济效益。

[1] 马学良,赵明杰,郭景峰,等.养殖场条垛堆肥翻堆设备发展趋势分析[J].中国家禽,2010(06):8-11

[2] 矫云学,赵国明,袁存亮,等.旋切式槽用翻抛机的设计与研究[J].农业与技术,2010(04):142-144

[3] 薛天茂.SFDG-60型自走式粪草类食用菌培养料翻堆机研发[J].机电技术,2010(02):48-51

[4] 张兴权,周子义.滚筒式内置动力装置污泥翻抛机技术研究[J].水工业市场,2011(09):72-75

[5] 耿宇飞,李鹏飞,安立群.大型通用有限元软件Ansys边坡稳定性分析工程实例[J].河北建筑工程学院学报,2011(01):3-6

[6] Kalamkar V,Hamand Y C.Analysis of stresses and deflection of sun gear by theoretical and ANSYS method[J].Modern Mechanical Engineering.2011,02(01):56-68

[7] 池小兰.有限元程序的发展和趋势[J].湖南农机,2012(09):149-150

[8] 胡杰.沥青稳定碎石基层抗裂机理研究[D].长沙理工大学,2008