尾砂充填和尾矿制砖综合利用探索

叶顺如

福建省明溪县矿管站(365200)

尾砂充填和尾矿制砖综合利用探索

叶顺如

福建省明溪县矿管站(365200)

针对福建省明溪县地区矿产资源回采率低,矿山采空区未及时治理存在安全隐患,尾砂直接外排投资运营费用高等现状,拟采用尾砂充填采空区和尾砂制砖的综合利用方案,以提高矿产资源回采率,减少安全隐患,并彻底解决矿山尾砂排放的问题。为当地矿山无废开采,绿色开发,提供可借鉴的经验。

尾砂充填;尾砂制砖;无废开采;综合利用

1 工程背景

根据福建省三明市国土部门统计数据,全市有552家矿山,其中80%以上矿山采用地下开采,目前还没有矿山企业对尾矿进行综合利用[1]。为了适应矿山无废开采,绿色开发的发展趋势,这里以三明市明溪县胡坊萤石矿尾砂综合利用项目为例,阐述该项目为当地矿山企业尾砂综合利用提供的经验。

胡坊矿区萤石矿开采矿种为萤石矿,开采规模为9.9×104t/a,年工作天数330 d,日产萤石矿300 t/d。采用地下开采,斜坡道开拓,浅孔留矿采矿法回采,浅孔爆破落矿,采下矿石经井下小型自卸汽车运出。

矿区地形地貌简单,矿体埋藏在侵蚀基准面之下,其水文地质条件属于中等~复杂类型。矿体顶底板围岩主要是花岗岩,均属半坚硬~坚硬岩石。据井下坑道揭露,岩石稳固性较好,除个别地段受断层影响外,坑道基本不用支护,矿床工程地质条件属简单类型。矿体呈层状、透镜状产出,矿区共发现Ⅰ、Ⅱ、Ⅲ号矿体,其中主矿体为Ⅰ和Ⅱ号矿体。矿体倾角一般为69°~77°,厚度2.2~8 m,主矿体平均厚度大于5 m。矿体平均品位33%。矿石主要为萤石矿,其次为石英、蛋白石。矿石结构主要为晶粒、碎粒结构。

矿山建有选矿厂,原矿处理规模为300 t/d。原矿经破碎浮选回收,形成萤石精粉。目前矿山日产尾矿201 t/d,年产尾矿约6.6×104t,尾矿产率为67%。

2 项目建设的可行性分析

目前,国内尾矿利用的主要方向有以下几个方面:

1)尾矿中有价金属及其他高附加值组分的回收。

2)制备建筑材料。

3)充填采空区[2]。

由于该矿矿体成分比较单一,伴生其他有用矿物资源少,经选矿回收后从尾砂中提取有价金属及其他高附加值组分意义不大。因此,尾矿的综合利用要从制备建筑材料和充填采空区两方面入手。考虑到矿山所处位置交通便利,运输费用低,建材中尾砂制砖工艺技术成熟、完善、成本低、生产流程简单[3],故拟采用尾砂充填和尾砂制砖项目对尾砂进行综合利用。

2.1 尾砂充填经济效益分析

2.1.1 尾砂充填所需的投资及充填成本计算

根据矿山生产规模,采用尾砂充填,只需新建一座小型充填站即可满足要求,参照类似矿山所需的投资估算如表1[4]:

表1 充填站投资费用估算表(万元)

2.1.2 采用尾砂胶结充填的成本(见表2)

建设一座五等库(总库容小于100×104m3,坝高小于30 m),若按尾砂坝征地建设及维护费用15元/m3计算[5],则新建一座尾矿库平均每年所需的费用约为:15元/m3×6.6×104m3=99万元。

尾砂充填采矿回采率可由原来的82%提高至95%,每年可以多回收的矿石约(9.9/0.85×0.95-9.9)× 104=1.5×104t,矿石利润按200元/t计算,则每年可增加300万元收入。

表2 尾砂充填成本费用计算表

2.2 尾砂制砖的经济效益分析

本项目初期定为年产1 500万块蒸压尾砂砖,后期可根据市场行情扩大规模,年消耗尾砂量约4.5×104t,总投资约为525万元。经初步核算,尾砂制砖的综合成本约为0.15元/块,售价按0.2元/块,扣除成本,每块砖纯利润约按0.05元/块计算[6],每年可为矿山增收75万元。

以上,采用充填法开采和尾砂制砖工艺,每年企业可为增加370万元收入,扣除充填设施和尾砂制砖生产线的投资,约3年即可收回成本,经济效益明显。

尾矿综合利用还具有以下优点[2]:

1)无需新建尾矿库,减少投资,不存在尾矿库溃坝现象和闭库问题;2)尾矿充填采空区可以从根本上解决采空区垮塌对周边环境的影响,消除安全隐患;3)尾砂建材不仅可以实现尾矿零排放,还可以为企业创造经济、社会、环境效益;4)采空区充填技术已经成熟,也是今后矿山开采的发展方向。

综上所述,尾砂综合利用是实现矿山无废开采,绿色开发,可持续发展的最有效途径。

3 尾砂充填系统

3.1 开采系统

矿山采用浅孔留矿嗣后充填采矿法,分两步回采,第一步先间柱,形成空区后,采用胶结充填,作为连续支撑柱;第二步回采矿房,矿房回采结束后,直接采用高浓度尾砂充填采空区。

3.1.1 矿房矿柱尺寸的确定

胶结充填采矿法的矿房矿柱尺寸,除根据矿石的稳固程度确定外,还需考虑在经济上是否合理,即在矿石稳固性允许的条件下,矿房应尽量采用较小尺寸,矿柱可采用较大尺寸,以节省胶结充填费用,降低采矿成本[7]。

3.1.2 采用地压理论计算确定

前苏联学者萨斯列夫通过研究岩石的压力曲线,认为岩石的抗拉强度远远小于抗压强度,造成开采空间顶板冒落的主要原因是顶板中拉应力作用的结果,开采空间顶板的拉应力随着其跨度的增大而增加。近年来的大量研究成果也已证明,一般情况下,岩石的单轴抗拉强度仅为单轴抗压强度的1/10,因此,矿房和矿柱跨度以开采空间顶板所允许的拉应力来确定。

本矿矿体顶底板围岩主要是花岗岩,均属半坚硬~坚硬岩石。为了确保开采的安全,以强度较低的大理岩的力学指标为参数进行计算。开采深度按200 m计,花岗岩容重γ=2.3~2.8 t/m3,取平均值γ= 2.55 t/m3;泊松比u=0.2~0.35[8],取平均值0.275;则侧压系数:

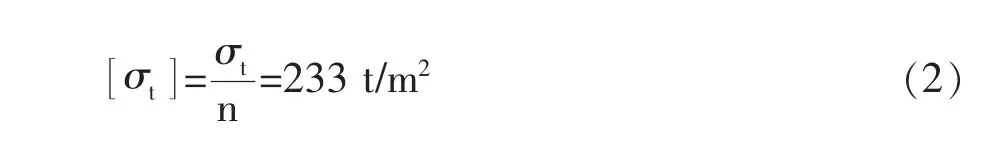

单轴抗拉强度σt=6.68~24.5 MPa[9],取小值σt= 6.68 MPa=700 t/m2,安全系数n=3(因矿柱不需长期保留,且开采空间形成后不久即进行充填),则花岗岩许用拉应力为:

开采空间的跨度a可根据“拉应力条件计算极限跨度”的公式求得,即:

式(3)计算得出11.4 m的跨度较小,原因是开采空间顶板是水平的,若顶板为拱形则可显著加大;若顶板拱高能与自然平衡拱的拱高相同,则开采空间顶板跨度可以容许很大。

根据上述计算,结合所采用的浅孔留矿嗣后充填采矿法,设计取矿房的宽度为10 m,矿柱的宽度为5 m。矿块分两步回采,第一步先采矿柱,形成空区后,采用胶结充填,作为连续支撑柱;第二步回采矿房,矿房回采结束后,直接采用高浓度尾砂充填采空区。胶结充填占1/3。

3.1.3 矿块构成参数

矿块沿着矿体走向布置,长度40~50 m,中段高度40 m,每个矿块分为多个矿房开采。

3.1.4 采准切割

矿房和矿柱均布置联络道、切割平巷及切割上山。

3.1.5 凿岩爆破

矿房和矿柱均采用YT-28型气腿式凿岩机凿岩,浅孔爆破。

3.1.6 回采

矿房和矿柱的回采均以拉底巷道为自由面,然后挑顶,拉低的高度2~2.5 m,采场采用分层回采,每次分层高度为2 m左右,挑顶至矿体顶板。

3.1.7 采场通风

新鲜风流由主运输巷道进入人行通风天井,冲洗工作面后,污风经回风天井进入上中段回风巷道,再由总回风巷道排出地表。

3.1.8 矿石运输

采场爆破下的矿石,由人工装上自卸汽车后,运至选矿厂。

3.1.9 采场顶板管理

在爆破结束后,装矿前,应对顶板浮石进行处理,顶板浮石采用人工处理,对局部不稳定地段采用留设矿柱方式进行支护。

3.1.10 采场充填作业

1)矿柱胶结充填

矿柱回采结束,清理场地后,在采场内架设充填管路,联络道安装滤水门,然后向采空区注入胶结充填材料。

2)矿房充填

矿房充填与矿柱充填类似,准备工作结束后,向采空区注入高浓度尾砂充填材料。

3.2 充填设施

我国大部分采用管道充填的矿山,料浆浓度一般在60%~65%[10],本项目为首次采用,充填料浆浓度采用平均值62.5%。由于地表充填站与井下充填采场之间的高差达100 m以上,因此,可以采用自流输送充填料浆的方式进行充填。井下充填系统分为两步,第一步充填矿柱采空区采用胶结充填,即采用立式砂仓制备的高浓度尾砂浆通过流态化造浆技术活化后,自流至搅拌桶与水泥仓放出的水泥搅拌均匀,并经过充填管路自流至井下充填管网进行充填。第二步充填矿房采空区采用高浓度尾砂充填。选厂排出的尾砂浆通过管道泵送至充填站立式砂仓,全尾砂浆通过添加絮凝剂加速沉降浓缩,之后经过充填管路自流至井下充填管网进行充填。

充填站配备一座立式砂仓,一座水泥仓及其搅拌装置,立式砂仓容积为500 m3,水泥仓容积为200 m3。水泥为散装水泥,由水泥罐车运到充填站,并通过水泥罐车自带压缩空气系统吹入水泥仓。水泥仓顶设有仓顶吸尘器。胶结充填时,根据设计的灰砂比提供所需的水泥量,通过由变频器控制的螺旋输送机,将水泥仓内水泥输送至搅拌桶与尾砂混合,搅拌均匀后通过充填管路自流至井下充填管网。充填管路系统参数为:管径Φ100 mm、浓度62.5%、料浆流量60~80 m3/h。

3.2.1 管道输送系统

充填料制备包括尾砂给料线、水泥给料线、调浓水供给线、充填料搅拌输送线等。

3.2.2 通信设施

对于尾砂充填系统,通信系统的畅通是非常重要的。遇到充填事故时,应及时通知地表停止输送充填料。

充填采场、充填搅拌站、充填调度室等处应设专用电话相互联系,以保证充填过程的畅通。

3.2.3 管道冲洗

每次充填作业结束后,应用清水冲洗管道,清除残留在管道中的尾砂,确保管道不被堵塞。清洗管道的污水不能流入采场。

4 尾砂制砖工艺

矿山每年产生的尾砂除了充填采空区外,还有部分剩余,由于矿山所处位置交通便利,运输费用低,而且当地政府部门出台政策鼓励矿山企业进行尾矿综合利用,同时尾砂制砖工艺技术成熟、生产流程简单,因此,本项目采用尾砂进行制砖,以彻底解决尾砂排放问题。

本项目暂定为年产1 500万块蒸压尾砂砖,年消耗尾砂量约4.5×104t,后期可根据市场行情扩大生产线。

尾砂制砖工艺简述如下[11]:

1)物料平衡配比

尾砂∶砂子∶石灰∶水泥=0.65∶0.1∶0.15∶0.1。

2)原材料储存及制备

生石灰块由自卸汽车运入厂内,倒入破碎机受料斗,用颚式破碎机破碎成粒径≤25 mm的石灰颗粒,斗式提升机送入生石灰库内储存。库内的石灰经皮带给料机定量向球磨机送料磨成石灰粉,当物料细度达到3 500~4 000 cm2/g后,经螺旋给料机、计量称计量后待用。

石英砂由自卸汽车运入厂内,堆放在堆棚内,由装载机倒入配料机的储料斗中待用。

选矿厂尾砂浆通过管道泵送至制砖厂,通过尾砂脱水机脱水后的干尾砂由皮带输送机输送至堆棚内,再由装载机倒入尾砂配料机储料斗中待用。

3)配料搅拌机

储存在储料斗内的干尾矿和石英砂,经计量斗计量后,由皮带输送机送入搅拌机的爬斗内待用,同时将石灰粉仓内的粉料按配比要求由螺旋给料机经计量斗计量后待用。生产时按加入爬斗内的物料、螺旋给料机的石灰粉、水先后顺序经计量后依次卸入搅拌机,搅拌后,混合料送入消化仓,消化时间2~3 h。消化好的混合料经过轮碾机碾压后,由皮带输送机送入成型机受料斗。

4)砖坯成型

成型机受料斗将混合料送入压机模具,压制成砖块,每次成型32块,成型周期13~16 s,成型砖块由皮带输送机送至码坯机,再由码坯机码放在蒸压小车上。

5)蒸压养护

码好砖坯的蒸压小车移至蒸压釜编组轨道,再由釜后移动式卷扬机拉入蒸压釜内进行蒸压养护。蒸压小车进去后关好釜门,开启真空泵约0.5 h以排除釜内空气,再送入饱和蒸汽进行养护。养护时间:升压2.0 h、恒压7.0 h、降压1.5 h,整个养护时间约10.5 h。养护结束后,卷扬机将蒸压小车连同成品拉出至釜后轨道上,再通过成品叉车将蒸压养护车上的成品砖码放到成品堆场中。蒸压小车返回码坯机重复工作。

5 总结

福建省三明市明溪县胡坊萤石矿尾砂综合利用项目的实施,不仅可以大量消耗尾砂,减少环境污染,提高资源回采率,实现矿山无废开采,绿色开发。而且可以增加当地就业,为企业创造经济效益、环境效益和社会效益,具有广阔的应用前景。

[1]三明市国土资源局.我市绿色矿山建设取得初步成效[Z]. 2013,5,21.

[2]易先奎,韩静.江西省尾矿资源利用现状及对策[J].中国钨业,2003,18(4):6~8,11.

[3]赵云录.利用尾砂制砖[J].有色金属(选矿部分),1988(4):61~62.

[4]刘金鹏,王宝亮,王忠军,等.井下全尾砂自流型充填站的建设及应用[J].黄金,2007,28(7):23~26.

[5]杜向红.铅锌矿尾砂综合回收与利用[D].长沙:中南大学, 2012:53.

[6]张婷婷.鄂西赤铁矿尾砂制备免烧砖工艺及机理研究[D].武汉:武汉理工大学,2010:64~68.

[7]张春芳.胶结充填采矿法矿房矿柱尺寸的合理确定[J].现代矿业,2014,539(3):116~118.

[8]王文星.岩体力学[M].长沙:中南大学出版社,2004:20.

[9]赵文.岩石力学[M].长沙:中南大学出版社,2010:22.

[10]张安康,张国良.金城金矿东季矿充填系统改造[J].有色金属,2004(5):91.

[11]张建营.尾矿渣蒸压砖生产工艺研究[J].砖瓦,2012(11): 14~17.

——基于科学知识图谱的可视化分析