焦炉煤气净化工艺节能技术探讨

毛永丰

(西山煤气化有限责任公司,山西 古交 030200)

我国是炼制焦炭的大国,伴随着我国经济的快速发展,我国的炼焦量非常大,2015年一季度,全国的焦炭产量就达到了11252万t,如此多的炼焦量自然会产生数量巨大的焦炉煤气。据统计,除炼焦本身消耗的焦炉煤气外,每年直接排放的焦炉煤气达到了600多亿m3,焦炉煤气如果不经过任何的处理,直接排放到大气中,不仅污染环境,而且还浪费资源,同时也给治理大气环境带来了巨大的成本。因此,对焦炉煤气采取净化工艺节能技术就显得尤为重要。

1 焦炉煤气概述

1.1 焦炉煤气的概念及成分

焦炉煤气又称为焦炉气,含有多种可燃成分,属于高热值的煤气。它是由集中烟煤配置成炼焦用煤,经过炼焦炉的高温干馏,制成焦炭和焦油产品时所产生的附加产品,是一种可燃性的气体,焦炉煤气中含有多种可燃性气体。其中最主要的成分为氢气和甲烷,还含有一氧化碳、二氧化碳、氧气、氮气等气体,另外还含有少量的H2S等有毒气体,是多种气体的混合物。

1.2 焦炉煤气的特点

由于焦炉煤气是混合气体,成分比较复杂,所以,其具有以下特点:1)是焦炉煤气本身具有高发热值,且可燃成分较高,一般能达到90%及以上。2)焦炉煤气一般均是无色气体,但因其成分较多且都具有臭味,还含有CO和少量的H2S,所以,它是有毒气体。3)由于占焦炉煤气成分最多的是氢气,所以焦炉煤气的燃烧速度很快,且火焰较短。4)一般焦炉煤气的燃烧着火点是600℃~650℃.焦炉煤气中各种体的含量表见表1.

表1 焦炉煤气中各种气体的含量表

2 净化工艺节能技术

目前,较常用的煤气净化技术有正压煤气净化工艺、全负压煤气净化技术和半负压煤气净化技术。焦炉煤气的净化工艺组成一般是煤气冷却、除焦油、脱萘、脱硫、脱氨、脱苯及煤气增压输送等工艺过程。

2.1 正压煤气净化工艺

煤气净化工艺设备一般均有鼓风机设备,脱硫、脱氨、脱苯设备在鼓风机后。具体的工艺流程为:在设备的集气管中汇集的未处理的焦炉煤气由最初的80℃左右首先冷却到22℃,最后将煤气通过鼓风机后温度保持在20℃。然后使焦炉煤气进入到脱硫阶段,将气体升温到30℃进行脱硫,然后继续升温至55℃开始脱铵,最后进入终冷洗苯冷却至26℃左右。通过这一过程,可以看到未经处理的焦炉煤气首先经过冷却,又被鼓风机进行了升温,在脱硫、脱氨、洗苯的过程中被几次升温、降温,正是由于这几次的升温、降温带来了大量的能量损耗,整体来讲正压煤气净化技术的综合耗能比较高。

2.2 全负压煤气净化工艺

同正压煤气净化工艺相比,该工艺的全部净化设备均设置在煤气鼓风机的前面,集气管将未经处理的80℃左右的焦炉煤气首先由初冷设备冷却至适合脱硫的温度即22℃左右,再将煤气脱硫、脱氨,继续洗苯,最后经鼓风机加压后将煤气排出。在净化的全过程中,煤气的温度未经历连续的升温、降温,而是逐渐的变化。由于初冷设备、脱硫及脱氨设备、以及洗苯设备均安置在鼓风机的前方,这些设备在运转时始终处于负压状态下,有效地避免了升温降温带来的能量耗损,为节能减排发挥着重要作用[1].

2.3 半负压煤气净化工艺

所谓的半负压煤气净化工艺指的是在煤气净化过程中有部分设备处于鼓风机的前面,有部分位于鼓风机的后面,位于鼓风机前面的设备在净化过程中始终处于负压的状态,而位于鼓风机后的设备则处于正压状态,因此,称为半负压煤气净化工艺。该工艺是由集气管将未经处理的80℃左右的焦炉煤气首先由初冷设备冷却至适合脱硫的温度即22℃左右,再将煤气脱硫后经鼓风机将煤气加压后推送到脱铵设备,脱铵后经冷却塔冷却后进入到洗苯设备,将煤气外送出来。整个过程中,仅仅利用鼓风机将气体升温,煤气的气温变化较正压煤气净化工艺更为合理,避免了主动的升温、降温工艺带来的能量损耗,起到了节能的效果。在我国济南钢铁焦化厂就是采用的半负压焦炉煤气净化工艺,实际的节能效果非常显著,排出的焦炉煤气对大气环境的污染情况较使用该工艺前有了明显的改善[2].

通过对三种焦炉煤气净化工艺的研究分析,可以看到,无论是全负压煤气净化工艺还是半负压煤气净化工艺,都有效地改善了正压煤气净化工艺中不断地升温、降温带来的能量损失、耗能增加等一系列问题。尤其是全负压煤气净化工艺,可以说是耗能最低,且工艺流程相对简单,也减少了在流程过程中因升温及降温所需要的设备数量,降低了成本及能耗,是目前最有效的焦炉煤气净化工艺节能技术,但目前在我国运用的还比较少,应进一步加强该技术的推广和应用,从而有效地开展节能减排,改善环境。

3 焦炉煤气净化工艺节能新技术

在对目前常用的焦炉煤气净化工艺进行比较的同时,应研发更多新型节能的焦炉煤气净化节能技术。通过研究分析,可以尝试将烟气用冷凝净化法移植到焦炉煤气净化工艺中,利用分阶段冷却及除尘,替代传统的冷凝方法,是目前发展前景良好的焦炉煤气净化新技术。

3.1 焦炉煤气净化新工艺

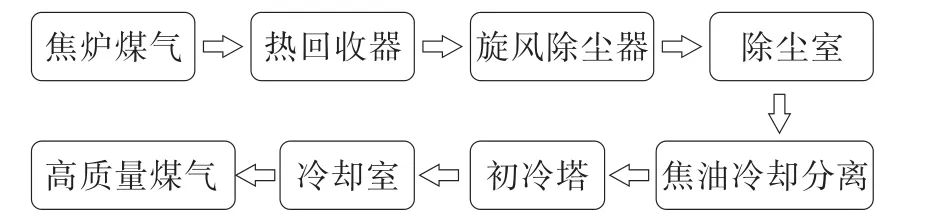

焦炉煤气净化新工艺的技术关键是要对整个净化过程的温度分布进行精确的控制,将未经处理的原始焦炉煤气首先利用热回收器进行降温,这是一个较好的温度传递方式,可以将多余的热量进行回收,成为一种良好的热源。将降温完毕的煤气送入到旋风除尘器,对煤气中的粗粉尘进行清除,然后再将气体送入到除尘塔中,对煤气中的细粉尘进行过滤吸附。煤气从除尘塔中出来以后,已经变得干净无尘,再进入到焦油冷却分离器中,此时的温度在400℃左右,应及时对焦炉煤气中的焦油进行分离,因为在400℃以下,容易造成焦油的凝集,尤其是在换热管中发生凝集,从而造成煤气派送通道发生堵塞。可以采用对冷凝器进行倾斜放置,便于分离出的焦油流出通道。按照工艺要求,对于冷凝分离焦油的煤气温度可以控制在90℃左右,最后将煤气送入到初冷塔中脱奈,然后进入冷却温度为-15℃~-20℃的冷却室中可将H2S,SO2等有害气体分离出来。焦炉煤气净化工艺节能新技术示意图见图1.

图1 焦炉煤气净化工艺节能新技术示意图

3.2 焦炉煤气净化新工艺的特点

通过实践发现该工艺主要具有以下优势和特点:1)对焦炉煤气中粉尘的清除率非常高。未经处理的煤气在经过旋风除尘和除尘室吸附除尘后,煤气中的粉尘清除率很高,基本能够全部清除。2)该工艺对热回收利用率高。在原始工艺中,煤气中的热基本上全部随着煤气排出,几乎没有被再利用,而该工艺可以充分利用回收焦炉煤气中的热能源,是焦化厂最为节能和环保的项目,在该工艺中制冷设备的热源就可以由回收的热能提供[3].

4 结 语

在焦炉煤气净化工艺中开展节能技术措施,通过合理的工艺不但可以有效地提高煤气净化效率,同时也可以节约大量的能源,尤其是热源,创造良好的经济效益。这些措施的实施,对于高耗能、高污染的焦化企业来讲至关重要。

因此,应该进一步加大研发的力度,对工艺中存在的不足及高耗能环节进行有效的改善,提高能源利用率,减少浪费和污染,建设节能减排、低碳环保的焦化企业。

[1] 岳 进,李慧萍.全负压煤气净化工艺节能、节水探讨[J].河北冶金,2011(08):32-33.

[2] 康春清.煤气半负压工艺的开发与应用[J].山东冶金,2008(06):29-30.

[3] 张炳玉,金蝶翔.焦炉煤气净化工艺评书[J].包钢科技,2001(02):15-18.