MPI和Profibus双协议在热媒炉控制系统中的应用

徐 峰 邵文婷

(北京航天动力研究所,北京 100166)

Profibus是一种国际化、开放式且不依赖于设备生产商的现场总线标准,也是中国第一个工业通信领域现场总线技术的国家标准。Profibus标准的网络配置简单,且具有较高的通信速率和更远的通信距离,因此,被越来越广泛地应用到工厂自动化和过程自动化控制系统中。

北京航天动力研究所在以往的热媒炉控制系统研究中,OP操作屏与PLC控制器是一一对应的,且多台热媒炉之间相互独立、互不影响。为了方便多台热媒炉的操作,笔者首次提出将MPI和Profibus两种通信协议同时应用在热媒炉控制系统中,实现了PLC与OP之间的同步通信和多台热媒炉的就地分散操作与远程集中控制。笔者以实际项目中的两台热媒炉为例进行详细介绍。

1 控制系统的组成①

北京航天动力研究所承担了抚顺某厂低温炉和高温热媒炉的改造项目,其中包括控制系统的更新改造。在低温炉的改造过程中,将原高温热媒炉和现低温炉的模拟、数字信号引至该厂的主控室内,在高温热媒炉站控室和DCS主控室内均实现了运行状态监视、负荷调节、报警指示及变量记录等功能。

改造后的热媒炉控制系统网络拓扑结构如图1所示。

图1 改造后的热媒炉控制系统网络拓扑结构

整个控制系统包括两个MPI网络和一个Profibus网络。其中位于现场热媒炉控制室的OP操作屏通过MPI协议与相应的热媒炉CPU控制器组成单个MPI控制网络;主控室的两台上位机通过Profibus协议来访问两台CPU。OP和上位机均可对PLC进行操作,且两者互不影响。如果OP与上位机同时对PLC进行操作,则以最新的赋值为准。

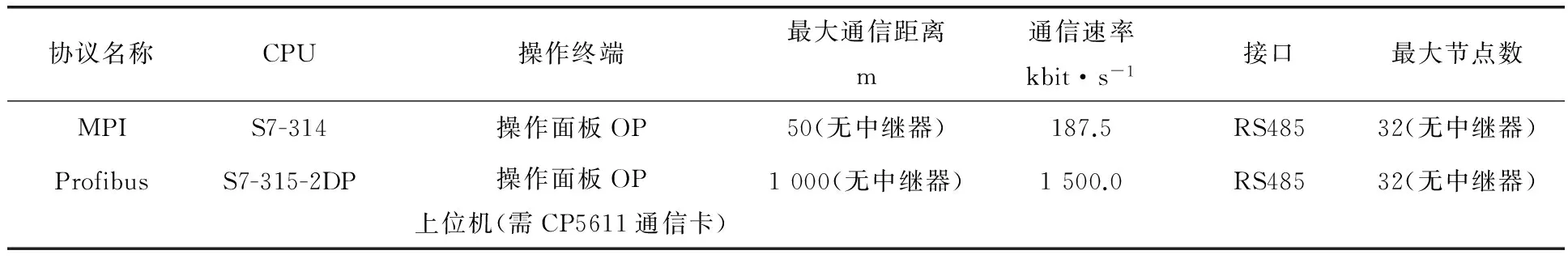

两种协议的一些主要参数比较见表1。可以看出,Profibus比MPI协议有更高的通信速率和更远的通信距离,可有效实现远距离通信。

表1 MPI与Profibus的比较

2 硬件设备

系统更新改造项目选用的Profibus协议为串行连接,该方式结构精简,能够保证数据的高速传送,适合PLC控制器与现场分散的I/O设备和上位机之间的通信。

Profibus的传输介质选用紫色屏蔽双绞线。Profibus网络站点之间由总线连接器连接,总线连接器提供集成的终端电阻,处于总线两端位置的两个连接器需要设置该电阻为ON状态,其余连接器置为OFF状态。

原高温热媒炉PLC采用的是CPU314控制器,该CPU仅提供一个MPI协议接口用于和OP之间的通信。在此次改造时,将该CPU换成了CPU315-2DP控制器,与CPU314相比,CPU315-2DP拥有128KByte的工作存储器(CPU314为48KByte的工作存储器),同时支持MPI和Profibus-DP两种协议连接。在设置时该CPU作为Profibus总线的一个终端。

低温炉PLC同样采用CPU315-2DP控制器,其总线连接器的OUT口由屏蔽双绞线连接至主控制室中上位机1连接器的IN口。

上位机中插有西门子专用DP通信卡CP5611,CP5611是可用于PC机上的PCI网卡,支持连接Profibus协议和SIMATICS S7的MPI协议。该项目利用CP5611将上位机连接到Profibus网络,CP5611在装入Profibus驱动程序后就可以作为Profibus网卡,使上位机支持Profibus协议通信;在正确组态后就可由Step7或WinCC直接访问该Profibus网络上其他站点的地址数据。上位机1的总线连接器OUT口连接至上位机2的总线连接器IN口;上位机2的总线连接器作为Profibus总线的另一个终端,其终端电阻置为ON状态。

高温热媒炉PLC和低温炉PLC各有一个独立的端口与其各自的OP通信,通信采用MPI协议。两个MPI网络采用同样的布线和设计,且相互独立。此网络MPI的通信接口为RS485,采用的是紫色屏蔽双绞电缆,一端由连接器接CPU的MPI口,另一端由连接器接至OP后的IF1接口。至此,整个通信系统的硬件连接设置完成。

3 组态

3.1 CPU组态

硬件组态时,在插入CPU315-2DP后会弹出Profibus组态界面。新建一条Profibus 1总线,组态其Profibus站地址,设定传输速率1.5Mbit/s,保存编译后,直接下载至相应的CPU[1]。

3.2 上位机组态

上位机使用西门子的基于Windows的人机界面组态软件WinCC。该项目中,每台上位机中的WinCC项目都被组态为单客户项目,均有Profibus网络上的独立结点,并可对网络上的其他结点进行访问。

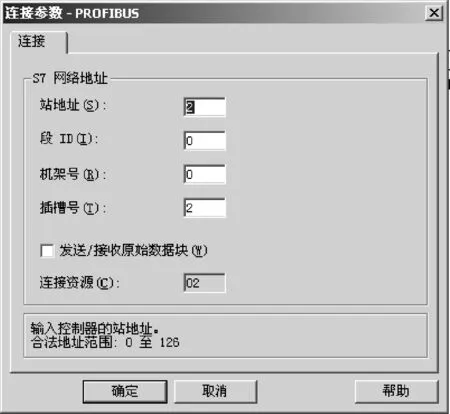

在组态环境中,打开Profibus连接参数对话框(图2),设置WinCC要访问的Profibus总线上的站地址等。设置好对应的CPU站地址,进入运行环境后即可看到高温热媒炉的运行数据。

图2 Profibus连接参数对话框

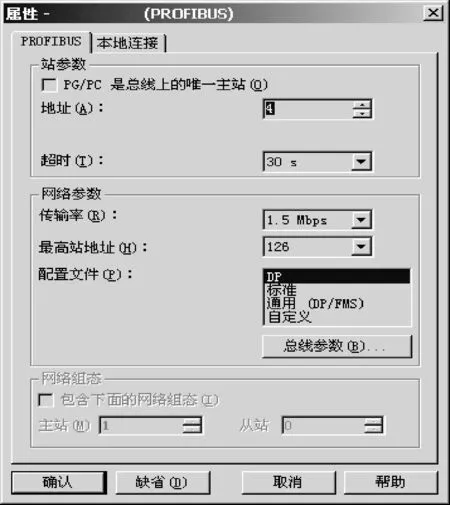

控制面板里的“设置PG/PC接口”提供了CP5611的Profibus地址设置,该设置决定了上位机在网络中的站地址,上位机本地Profibus地址的设定界面如图3所示。

图3 上位机本地Profibus地址的设定界面

3.3 OP组态

OP与PLC通过MPI协议实现通信,其设置在专用组态软件Protool中实现。

低温炉OP组态的参数设定界面如图4所示。在PLC组态时,将CPU的接口属性改为MPI(确定高、低温炉的MPI),地址选为2;OP的MPI默认地址为1,组态时修改所要连接CPU的MPI地址、槽号和其他参数。至此,整个系统的组态完成。

4 系统改造前后的比较

与原系统相比,新系统改善了操作性能和安全性能。改造前,操作人员只能在现场附近的热媒炉控制室进行操作,面板操作方式单一(需将光标移至要修改的参数处再按数字键进行操作),画面切换繁琐,且查看历史趋势记录短(存储区大小受限,参数记录小于一周)。

系统改造后将两台炉子的信号集中送到主控室,可以对两台热媒炉进行交替操作和连续监控,方便了与其他相关系统的联系,符合现代化集中式控制管理的理念;同时改善了操作人员的工作环境,更可靠地保证了操作人员的人身安全。

新系统利用总线协议Profibus把现场的I/O信号集中传送到主控室,完成了PLC与上位机之间的远距离高质量通信,实现了设备的集中管理与信息共享;同时该系统具有开放的通信端口,为今后其他系统的加入和连接提供了硬件基础。

5 结束语

实际项目的成功应用证明了笔者提出的方法是一种对于远距离中型系统通信传输很好的解决方案,完全能够满足当前北京航天动力研究所双台以至多台热媒炉控制系统的远程集中控制要求,为今后系统的集中控制提供了一个很好的发展方向;同时促进了北京航天动力研究所自动化产品和通信技术的不断更新换代,保证了系统的先进性。

[1] 崔坚.西门子工业网络通信指南[M].北京:机械工业出版社,2005:65~68.