PDS在涡旋压缩机壳体强度可靠性设计中的应用*

周 到张秀平 吴俊峰 贾 甲

(合肥通用机械研究院)

机械强度可靠性设计[1]就是确定应力与零件强度的分布规律,控制构件失效概率,以满足设计要求。从统计数学的角度来说,所有的设计都存在失效概率,即可靠度小于1。可靠性设计方法能够将设计结果的失效概率控制在一定范围内,而常规设计的安全系数法中构件的可靠度是不明确的,因为在常规设计中并不考虑构件存在失效的可能性。可靠性设计方法能够定量地预测产品在使用过程中的失效概率,比较真实地反映产品的运行情况,因而比传统设计方法有着更重要的工程意义。

涡旋压缩机壳体失效除造成系统不能正常工作外,还可能发生人员伤害等意外事故。承压壳体在设计过程中应考虑结构尺寸及材料属性等各变量的不确定性,对依据常规设计理论确定的结构参数进行结构可靠性评估。在结构不满足安全性要求时,应重新进行设计以确保结构的安全性。涡旋压缩机壳体结构不完全等同于常规压力容器结构,参照压力容器设计方法完成壳体结构参数初步计算后,再利用确定性有限元方法和概率设计方法对壳体结构进行强度校核和可靠性评估,分析方法对相关结构设计具有一定的参考价值。

1 可靠性设计的基本原理

零部件在工作过程中,不允许应力值超过材料的强度极限值[2~4],否则认为零部件失效,失效准则为:

σmax>σs

式中σmax——零部件最大应力值;

σs——材料屈服极限。

则极限状态函数为:

Z(X)=σs-σmax

当Z(X)≤0时为失效状态,X为所有随机输入变量组成的向量。求解零部件的可靠性,就是求解Z(X)>0的概率。

2 涡旋压缩机壳体厚度的确定

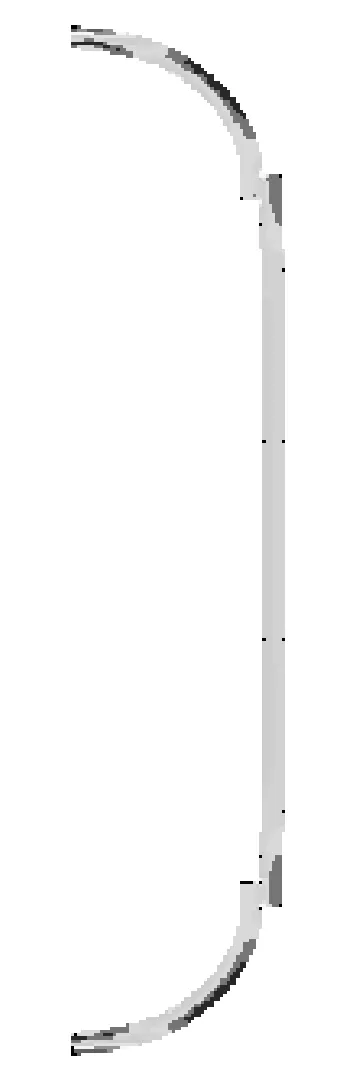

涡旋压缩机壳体属于承压结构,参照压力容器设计规范GB 150.3-2011中关于承受内压圆筒和封头的设计方法,初步确定了圆筒和封头的壁厚。某型涡旋压缩机壳体结构如图1所示,其中R=33mm,L=50.5mm,RT=56mm,th=220mm。材料屈服极限为345MPa,弹性模量为200GPa,泊松比为0.3,许用应力值为189MPa,计算压力为14MPa。

图1 壳体结构示意图

2.1圆筒壁厚计算

当pc≤0.4[σ]tφ时(pc为计算压力,[σ]t为设计温度下的圆筒材料许用应力,φ为焊缝系数),设计温度下的圆筒壁厚tb计算公式为:

式中C——壁厚附加值,C=1mm;

pc——计算压力,Pa;

RT——筒体内半径,mm;

tb——筒体壁厚,mm;

[σ]t——许用应力,Pa;

φ——焊缝系数,φ=1。

根据已知数据,考虑钢板厚度负偏差(0.5mm),并向上圆整至钢板标准规格,得圆筒壁厚为6mm。

2.2封头壁厚计算

涡旋压缩机封头结构与压力容器椭圆形封头较为接近,参照压力容器椭圆形封头设计方法,初步确定涡旋压缩机封头壁厚。承受内压作用的椭圆形封头壁厚t的计算公式为:

式中C——壁厚附加值,C=1mm;

L——封头底部内半径,mm;

pc——计算压力,Pa;

[σ]t——许用应力,Pa;

φ——焊缝系数,φ=0.9。

结合结构和材料参数计算涡旋压缩机封头壁厚,考虑钢板厚度在加工制造过程中的负偏差(0.5mm),并向上圆整至钢板标准规格,此处封头壁厚计算结果为6mm。

3 壳体有限元分析

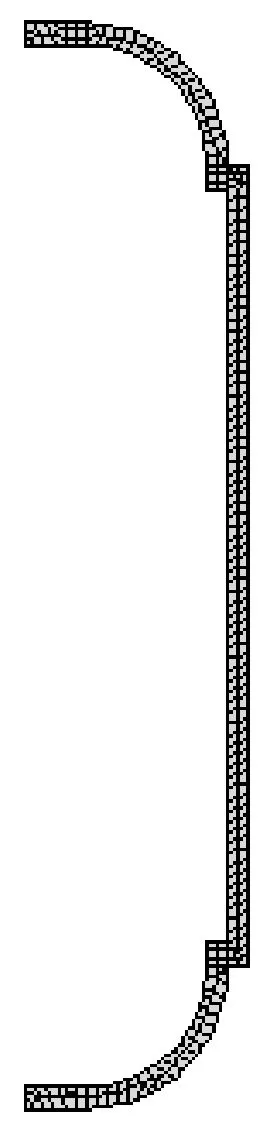

涡旋压缩机壳体由上封头、筒体和下封头组成。壳体是轴对称结构,依据壳体结构尺寸建立实体模型,采用Solid82单元划分网格,利用结构轴对称的特点建立壳体有限元模型[5~7]如图2所示。

图2 壳体有限元模型

进行仿真分析时,约束壳体中部节点Y向位移,约束对称面上节点X向位移,并在壳体内部施加均布载荷14MPa。壳体等效应力云图如图3所示。由图3可知壳体中存在两处薄弱区域,分别位于上、下封头的中间区域,等效应力最大值为257MPa,已超过许用应力值189MPa,但远小于材料屈服极限345MPa。从有限元分析结果可知,如果按照传统的安全系数法来保证壳体的可靠性,需增加壁厚以降低结构的应力值才能实现。

图3 壳体等效应力云图

4 壳体可靠性分析

依据壳体结构有限元静力分析结果,提取最大节点等效应力,定义极限状态方程,生成概率分析文件。进入ANSYS软件概率设计模块[8,9],读取概率分析文件,并定义随机输入变量统计值(表1)。

表1 参数正态分布均值与标准差

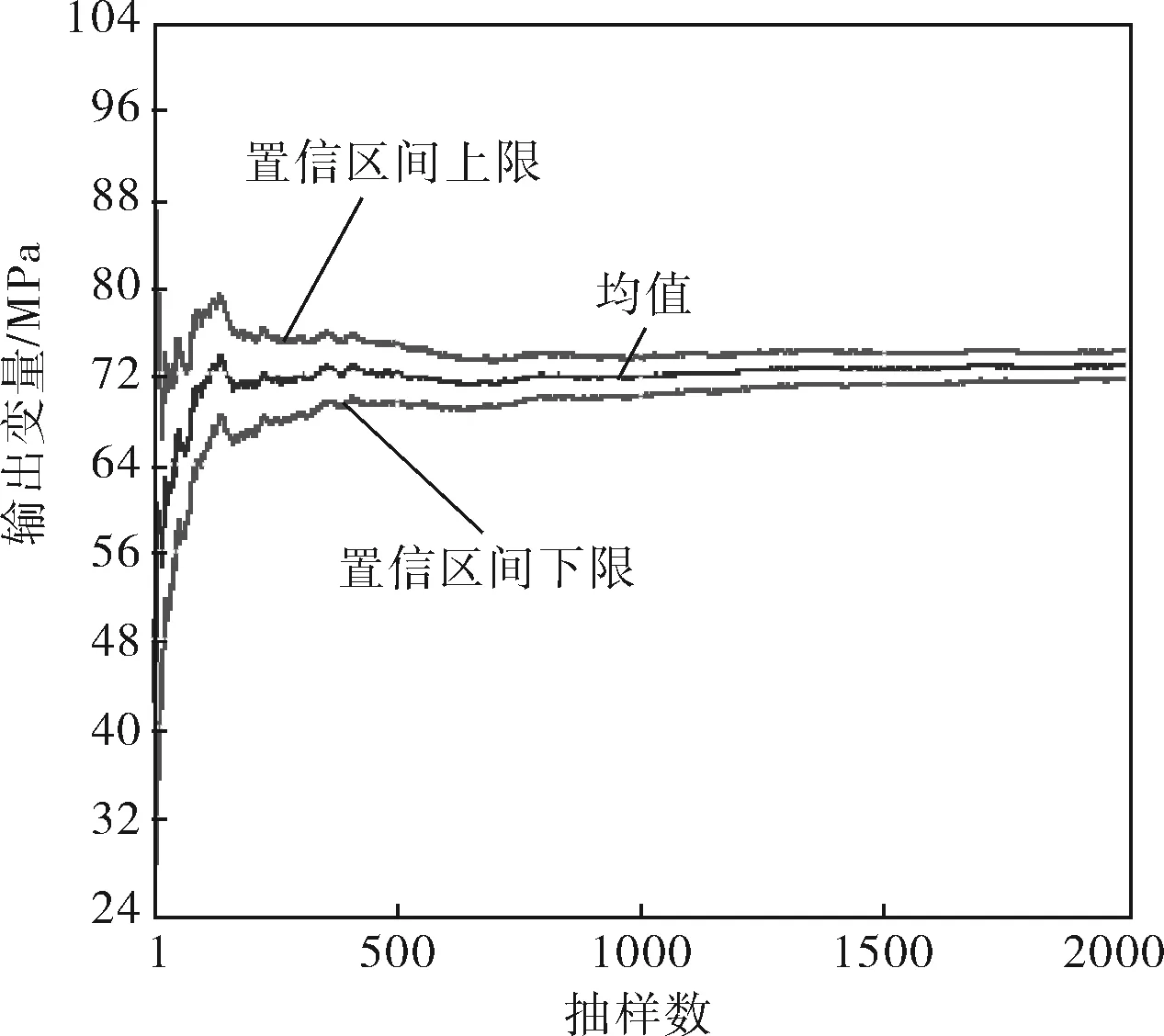

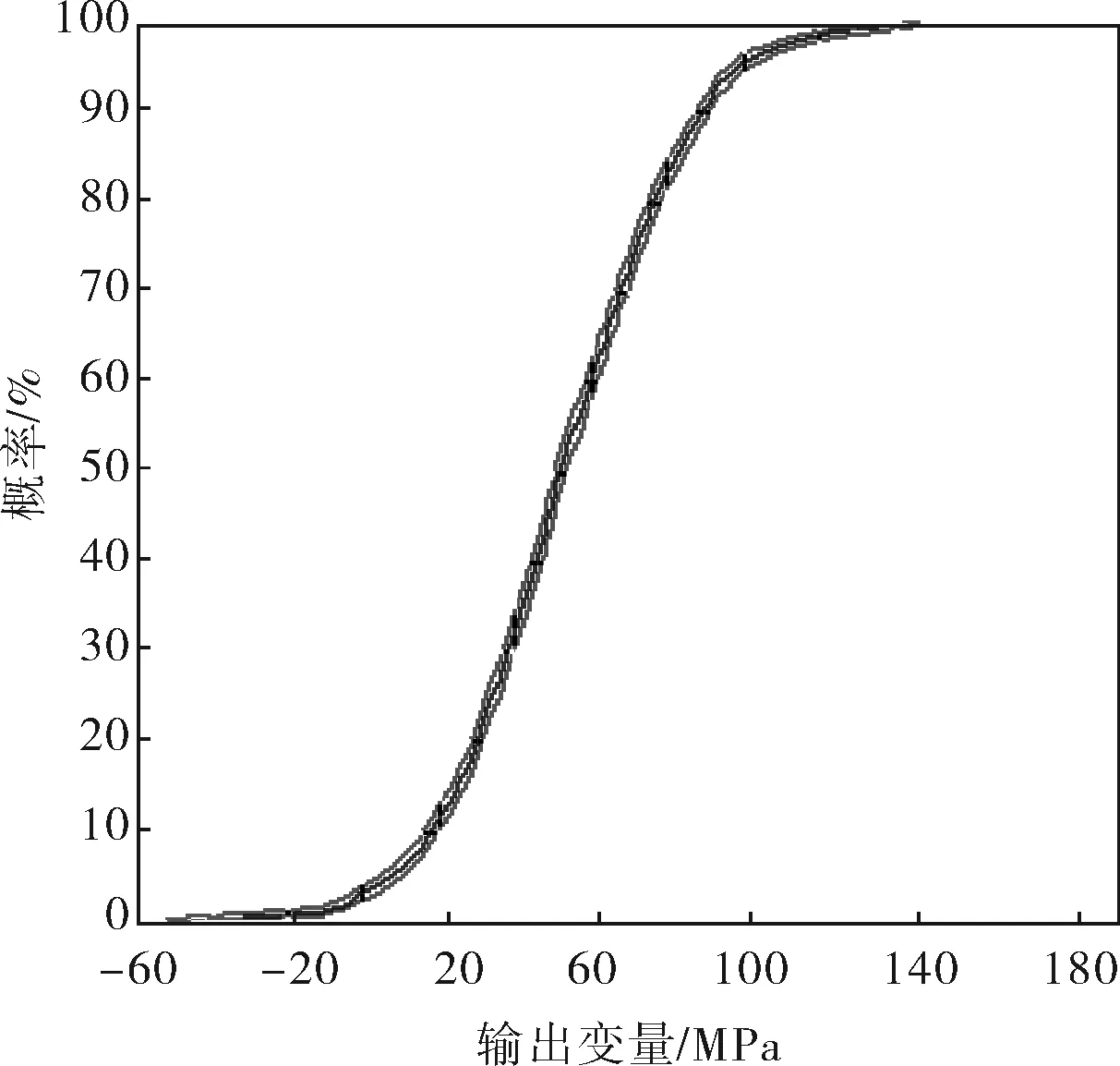

选择蒙特卡罗法来进行概率设计,设置模拟样本数为2 000,得到图4所示的输出变量均值趋势图。确定蒙特卡洛法循环次数是否足够多的最有效方法是查看均值的历史。当模拟次数足够多时,均值是逐渐收敛的,曲线趋向水平。从图4中可看出趋向相对平稳,说明样本数目足够。输出变量在置信度95%下的累积分布函数如图5所示,可以看出,在Z(X)<0,置信度为95%时的概率为0.62%,即封头可靠度为99.38%。因此,参照压力容器设计方法所确定的涡旋压缩机壳体尺寸,已经能够满足结构安全性[10]要求。

图4 输出变量抽样趋势

图5 输出变量的累积分布

另外,通过输出变量灵敏度分析结果可知,对壳体可靠度影响最大的前5个参数分别为材料强度、工作压力、封头壁厚、封头底部半径和封头顶部半径,此分析结果为壳体结构进一步优化指明了方向。

5 结论

5.1提出了涡旋压缩机受内压壳体强度的可靠性设计方法,以现有的设计规范为基础,同时考虑了有关设计变量离散性的影响,使设计结果更符合工程实际情况。

5.2采用可靠性设计方法,可以在设计阶段定量确定涡旋压缩机壳体强度设计的可靠度,并获得输出变量灵敏度分析结果,为零部件可靠性的设计、分析和改进提供了科学依据。

[1] 莫文辉.机械可靠性设计与与随机有限元[M].昆明:云南科技出版社,2010:25~30.

[2] 吴岳,何永勇.基于ANSYS的掘进装备典型结构可靠性分析[J].机械设计与制造,2010,(9):49~51.

[3] 高宗战,刘志群,姜志峰,等.飞机翼梁结构强度可靠性灵敏度分析[J].机械工程学报,2010,46(14):194~198.

[4] 刘有艳,周昌玉.压力容器接管部位的可靠性设计研究 [J].压力容器,2011,28(1):18~22.

[5] 唐勇,贺小华.基于有限元的罐体可靠性分析和设计[J].化工机械,2011,38(5):546~549.

[6] 施卫东,颜品兰,蒋小平,等.基于ANSYS/PDS的泵轴可靠性分析[J].排灌机械,2008,26(5):1~4.

[7] 黄天成,张炎,王宏丽,等.基于ANSYS/PDS的抽油机支架可靠性分析[J].制造业自动化,2011,33(7):119~121.

[8] 余伟炜,高炳军.ANSYS在机械与化工装备中的应用[M].北京:中国水利水电出版社,2007:341~346.

[9] 陈惠亮,张明,朱焜,等.基于ANSYS的静力问题结构可靠性分析方法[J].计算机辅助工程,2013,22(2):51~54.

[10] 刘翀,路智敏,汪琳琳,等.固体火箭发动机壳体强度可靠性分析[J].内蒙古工业大学学报,2010,29(1):42~45.