基于PLC的浇模型冰激凌控制系统

邸书玉 韩雪泉

(1. 吉林化工学院信息与控制工程学院,吉林 吉林 132022;2. 中粮生化能源(肇东)有限公司,黑龙江 肇东 151100)

在国内,多数生产厂商仍沿用欧美冰激凌机的工作方式生产冰激凌,生产设备仍然采用传统的接触器、继电器/时间控制方式。该方法因设计简单、操作方便、易于理解且能满足当时的生产要求和控制条件,在PLC出现前被广泛使用。当前冰激凌机硬件结构复杂、控制方式灵活、功能繁多,传统控制方法已不适应将来新产品的开发换代,并且继电器及线圈等各种机械设备经过长期的运行后老化速度快,经常出现触点磨损、接触不良及反应迟钝等现象,造成整个控制系统无法完成控制功能,严重影响了冰激凌的质量和数量。随着微计算机和PLC技术的发展,用PLC控制制冷机械设备已经被广泛使用,采用该方法提高了产品性能,改进冰激凌质量,缩短了产品的开发周期,推动了制冷行业的技术进步[1,2]。

笔者提出以西门子S7200 CPU224为核心的控制系统,控制参数有压力、温度、流量及液位等模拟量输入/出信号,泵、电机等开关量输入/出信号,上位机用HMI或计算机,实现了对浇模型冰激凌机生产线的监视和控制。

1.1 工艺原理

浇模型冰激凌生产线中包括均质设备、老化设备、凝冻设备、浇注设备及硬化设备等,冰激凌的制造过程可分为前、后两个工序,在前一部分主要是配料、均质、杀菌、冷却与成熟。后一部分主要是冰冻凝结、成型和硬化。冰激凌生产设备按其后道成型工艺,可分为浇模型、挤压成型和灌装成型三大类。其中,浇模型类生产线能生产外形多样的带棒类产品,因此其在冰激凌生产设备中占有最大的市场份额。浇模型冰激凌生产工艺示意图如图1所示。

图1 浇模型冰激凌生产工艺示意图

浇模型冰激凌生产过程中,首先在触摸屏上设定好配方比例后将牛奶、水、奶油、糖、亲水明胶、乳化剂放入搅拌器中,选择手动/自动模式后将按照设计流程制作冰激凌;然后均匀搅拌6min后放入老化机中,高温杀毒采用HTST法,温度控制在80~85℃,20s后启动压缩机制冷,冷却至5℃保鲜约1h;最后,老化后的原料倒入冰激凌机中,温度1~4℃,搅拌速度15~30r/min,15min后冷冻至设定的硬度出桶。

1.2 均质设备

物料在水相锅、油相锅内通过加热、搅拌后,由真空泵吸入乳化锅,共两次均质:第一次均质压力为 16.5~18.0MPa,温度为67~70℃;第二次均质压力为22~25MPa,温度为55~60℃,其温度与控制制冷剂阀构成PID控制,生产时均质温度和压力控制不好易出现成品粗糙、有冰渣、沉淀分层现象[3]。

1.3 制冷系统

包括压缩机、冷凝器、储液罐、过滤器和蒸发器。压缩机负责吸入、压缩、输送制冷剂;冷凝器起制冷作用,将蒸发器吸收的热量和压缩机热量传递给冷却介质;节流装置起控制、调节流入蒸发器中制冷剂液体的量;蒸发器是输送冷量的设备,冰激凌的制作是在蒸发搅拌桶内,经冷冻搅拌完成。

工作原理是压缩机吸入低温低压的R404a制冷剂后,压缩成高温高压的气体传输到冷凝器,将冷却介质水冷凝为高压液体,经储液罐和过滤器节流装置节流为低温低压的液体,最后在蒸发器中吸收冰激凌原料的热量之后,汽化成低温低压的蒸汽,这样制冷剂在系统中经过压缩、冷凝、节流和蒸发4个过程完成一个制冷循环(图2)[4~6]。

图2 制冷循环控制

2 监控系统

控制系统以西门子S7200 CPU224为中心,包括计算机、触摸屏TP270、温度、压力、流量传感器和AI/AO模块,主控系统如图3所示。通过控制变频器工/变频达到控制理想的温度和压力,通过计算TIC101与TIC102的差值,控制膨胀阀开度,增加/减少制冷剂量对其进行闭环PID控制,AI模块采集温度、压力值,经计算后输出给电子膨胀阀、变频器,用来控制冰激凌机的搅拌电机、压缩机和风扇;并通过PROFIBUS传送到HMI和上位机实时显示。其控制采用触摸屏和计算机结合的两种控制方式。

图3 主控系统

当过热度偏大时,增大膨胀阀开度和制冷剂量,则过热度减小;当过热度偏小时,减小膨胀阀开度和制冷剂量,则过热度增大。此方法保证蒸发器高的利用率,使制冷循环稳定运行,减少结冰量,保护了搅拌器,从而减少了电机的负荷。

搅拌电机的高、低速转速由变频器控制。电机的功率是15kW,转速为1 200r/min,采用均匀调速方法,以保证调速的角加速小从而抑制调速时引起的负载力矩的增加[7]。

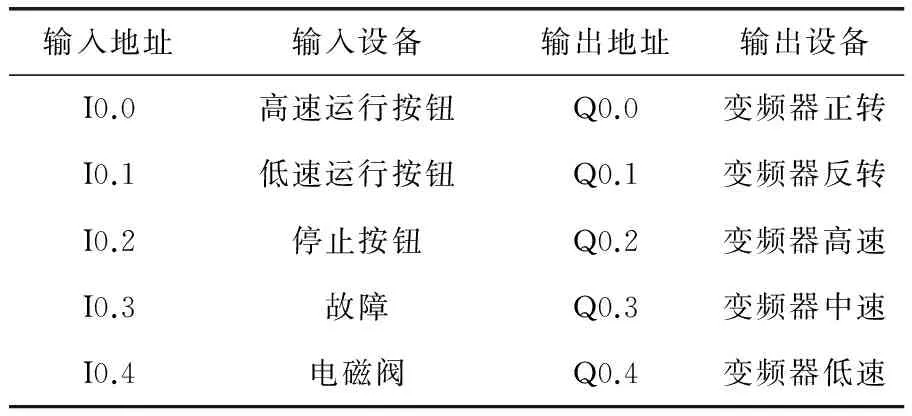

2.1 控制的I/O分布

根据工艺和控制要求,PLC需要控制的主要设备有压缩机、变频器、风扇、搅拌电机、电磁阀、电子膨胀阀和热力膨胀阀,其I/O控制点分配见表1。

表1 I/O控制点分配

(续表1)

2.2 程序设计

冰激凌机控制系统的运行程序包括开始程序模块和运行程序模块两部分。开始是准备初始化过程,程序模块分为高速、低速、变流量、清洗4个程序模块。其中清洗模块是公共模块,冰激凌机的搅拌器和搅拌刀在使用前、后都需要运行此模块进行清洗任务。清洗时事先在上位机上设定清洗时间T5,按清洗按钮,状态器M2.6启动电机进行高速运转,T5时间到,电机自动停,通过出料口排出废水。多次进行这个过程,直到搅拌桶被清洗干净,则完成清洗工作。高速、低速、变流量是3种不同的制作冰激凌方法,制作时需要选择其中一种。因制作过程是典型的顺序控制,故采用如图4所示的SCR顺序控制图方式进行编程。

图4 SCR顺序控制

控制模式可以是手动方式和自动方式。自动方式包括连续、单周期、自动返回初始状态工作方式。M3.3是连续和单周期的选择开关,为OFF选择的是单周期工作方式,按下启动按钮I1.2后,从初始步M0.0开始,开始模块主要用来控制系统的启动、停止和各寄存器的复位。选择一个模块,用户先在上位机上设定好压缩机运行时间T1和出料时间T4,由M2.0状态器启动电机低速运行,T0后,启动压缩机和风机,T1时间,则压缩机和风机自动停止运行,T2后停电机,将出料门打开进行出料,T4后,出料结束电机自动停止。至此,完成整个冰激凌机的自动运行过程。按顺序功能图规定完成一个周期的工作后,返回并停留在初始步。ON是连续工作方式,在初始状态按下启动按钮后,从初始步开始一个周期接一个周期地反复连续工作直到按下停止键。按下停止按钮,并不马上停止工作,完成最后一个周期的工作后,系统才返回并停留在初始步。

出料程序模块是冰激凌制成后,压缩机、电机停止运行。事先设定出料时间T4,打开出料口,按下上位机的出料按钮后自动出料。T4后,电机停,出料过程结束。

2.3 监控画面设计

在研究和整理冰激凌生产线工艺要求的基础上,对工艺流程进行设计,利用监控软件WinCC完成9个画面设计,分别是:用户登录画面、生产线流程画面、制冷控制画面、顺控画面、参数设置画面、趋势曲线画面、报警画面、报表画面和监控系统安全性画面,实现冰激凌生产线工艺流程的动态监控,如图5、6所示。

图5 冰激凌生产线工艺流程

图6 趋势曲线

顺控画面的作用是对冰激凌机进行实时控制,设计有3个选择纽,6个功能按钮。单/自动选择钮、单周期/连续选择钮、启动钮、停止钮、清洗钮、高速/低速/变流量选择钮、出料钮、停止出料钮、急停钮。

3 结束语

通过使用计算机和触摸屏实现了功能框图所设计的功能,实现了生产过程手动/自动控制和一键开启功能。提升了冰激凌机控制系统的自动化水平,利用变频器调速实现了电机的软启动,避免由于速度切换引起的供电电路系统跳闸、抖动的问题,减小了系统调速时对机械设备的冲击,提高了系统的安全性、可靠性,降低了维护费用。通过控制过热度的策略对制冷剂流量进行PID智能控制方法,改善蒸发器对搅拌桶的热传递方式,通过画面适当调整控制运行参数,提高了热传递效率和制冷效率,节约了能源,从而进一步提高控制系统的经济价值。

[1] 马祖达,伍慧春,王晓春,等.全自动液体饮料生产线关键技术的研发[J].包装与食品机械,2008,26(6):15~20.

[2] 俞云强,袁玉国.PLC在工艺空调控制中的应用[J].微计算机信息,2006,31(11):21~23.

[3] 朱浪,潘丰.WinCC组态在均质生产过程监控中的应用[J].江南大学学报(自然科学版),2014,13(1):17~22.

[4] 李红霞,周旭,邓敏华.基于PLC的冰激凌机控制系统[J].控制工程,2009,(z4):31~33,83.

[5] 单海校.PLC在小型冷库压缩机控制系统中的应用[J].浙江海洋学院学报(自然科学版),2004,23(1):88~90.

[6] 何竹青.基于PLC的硬冰激凌机测控系统研究与实现[D].南京:东南大学,2009.

[7] 张运刚,宋小春,郭武强.从入门到精通——三菱FX2NPLC技术与应用[M].北京:人民邮电出版社,2007:30~55.