基于Himmelblau算法的精馏塔故障诊断的数据滤波研究

史晓楠 田文德 武玉民

(青岛科技大学化工学院,山东 青岛 266042)

精馏塔是化工企业生产过程中应用广泛的传质设备,在化工行业有着很重要的地位[1]。因此精馏塔的故障诊断成为了化工生产的重要环节。目前,对精馏塔的诊断方法研究较多,Zhou D H和Hu Y Y将故障诊断方法整体分为定性分析方法和定量分析方法[2]。Tu Y L和He G G提出了一种基于专家系统的精馏塔故障诊断方法[3]。Darwisha N A和Hilalb N提出了一种应用Aspen Plus流程模拟软件使用人工神经网络方法在线诊断故障并寻找最优参数的方法[4]。田文德等提出了基于动态模拟构建精馏塔故障诊断的新方法,研究了故障检测与诊断的具体步骤并分析了故障类型等因素对诊断结果的影响[5]。

笔者以TEP仿真流程中的汽提塔为例,在基于动态模拟故障诊断方法的基础上提出了基于Himmelblau算法的精馏塔故障诊断数据滤波研究。该方法首先利用Himmelblau算法对化工过程大系统进行分解[6],减少了计算量;然后利用中值滤波和提升小波分析相结合的方法去除分解后小系统的噪声,减小了噪声对计算结果的影响。两种方法的结合不仅简化了计算而且消除了噪声在实际测量和传输过程中的影响。最后给出了故障诊断的结果,并进行了比较分析。

系统的分解就是将一个结构已定的系统分割成一些更小的次一级系统的方法。将系统的总目标分解成更小的系统目标,或者将阶数、维数很大的系统的数学模型分解成阶数、维数较小的子系统的数学模型。这种方法可以将高维的、不易求解的问题分解成若干低维的子问题,然后分别进行求解。

Himmelblau算法的步骤如下:

a. 在m×m事件矩阵M中选出非零元素最多的列k;

b. 保留M中k列内每个为零元素对应的行;k列中为1的元素所对应的行用布尔加法合并成一行排列在最后;得到新的j×m布尔矩阵记做M(0);

c. 重复步骤b,从而得到序列{M,M(0),M(1),…,M(n)}。

最终得到矩阵M(n),其每一列只含有一个非零元素,每一行与原方程系统中的不相关子系统对应。

2 基于中值滤波和提升小波分析的去噪方法

在过程工业中对数据信号进行实时采样是很重要的环节,但是由于信号在传输过程中可能会受到高斯噪声和粗大噪声的影响,造成数据信号的偏差。因此,如何去除噪声提取有用信号成为信息科学研究的焦点。笔者采用中值滤波和小波变换相结合的方法[7],首先用中值滤波去除信号中的粗大噪声,然后用小波变换对处理后的信号进行滤波去除高斯噪声,得到降噪后的信号。

2.1 中值滤波

基于提升小波分析的去噪方法对去除高斯噪声非常有效,但是对于去除粗大噪声的效果并不理想,中值滤波可以有效地去除信号中的粗大噪声。因此,首先用中值滤波的方法去除粗大噪声,以增强后续去噪方法的鲁棒性。

中值滤波法的定义如下:设一维窗口V的长度是l=2k+1,位于窗口中的输入信号为xi-k,…,xi,…,xi+k,输出为yi=media(xi-k,…,xi,…,xi+k)其中media为取中值函数。窗口的长度决定了去噪的效果,窗口长度过长会破坏原来信号的特征,太短则去噪效果不理想。

2.2 混合去噪信号处理

通过对中值滤波方法和提升小波分析方法的分析得到以下一般去噪过程:

a. 假设窗口长度为l,对窗口中的数据点进行中值滤波去除粗大噪声。

b. 对去除了粗大噪声的数据点用提升小波的方法分解n层。

3 基于数据去噪和系统分解的精馏塔故障诊断过程

一般对精馏塔的故障诊断是直接对DCS上采集的数据进行处理,忽略了噪声的影响,造成结果不准确。笔者在研究了化工过程动态模拟的基础上,结合基于中值滤波和提升小波分析的方法首先对采集来的数据进行去噪处理,然后根据Himmelblau算法对过程大系统进行分解,对分解之后的小系统进行故障诊断,并给出诊断结果。

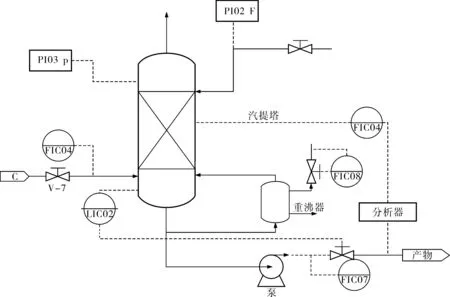

以TEP仿真流程中的汽提塔为例进行研究。TEP中汽提塔的流程如图1所示[8]。富含主产物G和H的液体被输送到汽提塔的顶部,以主要含轻组分A和C的物流作为汽提流股从塔底部进入,将残存的未反应组分A、C~E、惰性组分B和副产物F分离出来。

图1 TEP汽提塔流程

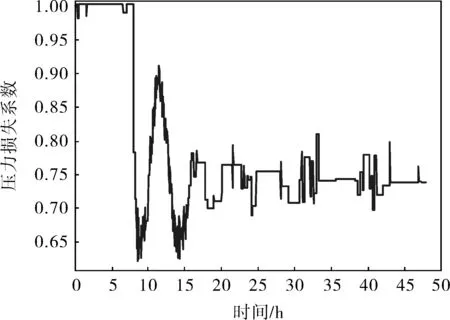

TEP流程中共设置了21个故障,其中只有故障1、2、7、8和10与汽提塔有关[9]。系统在8h时引入故障7(物流C的压差推动力发生阶跃下降),导致其流量大幅度下降,从而降低了汽提效果。图2给出了故障诊断的计算结果,即物流C压力损失系数的变化情况。

图2 信号处理前故障7的诊断结果

图2是没有经过去噪过程和系统分解的诊断结果,由图2可以看出,在8h故障发生以后,物流C的压力损失系数开始大幅度下降,并最终稳定在0.73左右,虽然可以得出结论故障是由压降推动力的降低所引起的,但是诊断结果并不理想。因此考虑在诊断之前进行系统分解和数据过滤。

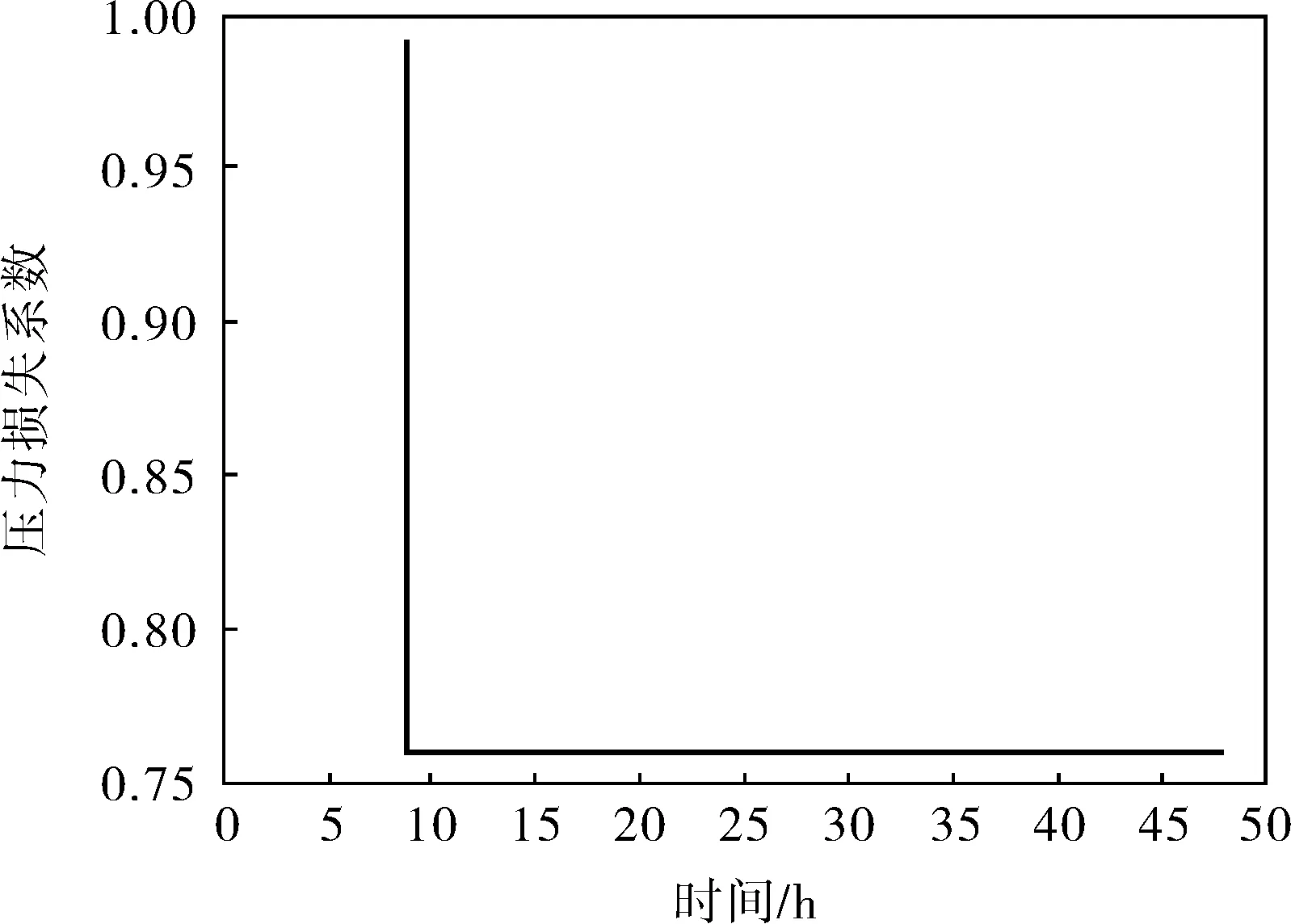

利用Himmelblau算法对汽提塔大系统进行分解,可以得到3个不相关的系统,分别为塔顶进料部分、塔底进料部分、塔体和出料部分。其中只有塔底进料部分与进料压强损失系数有关。因此,故障诊断过程只需对塔底进料部分的方程进行计算。这样汽提塔大系统便得到了分解,计算过程也得到了简化。最后,只需对分解后的小系统利用中值滤波和提升小波分析结合的方法滤波即可。图3给出了分解滤波后的诊断结果。

图3 信号处理后故障7的诊断结果

4 结束语

在动态模拟精馏塔故障诊断方法的基础上,引入了基于Himmelblau算法和提升小波分析方法的精馏塔故障诊断,通过两者的结合共同处理了TEP仿真流程中汽提塔的故障诊断问题。经两次诊断结果对比可以看出,加了系统分解过程和去噪过程的故障诊断效果明显较好,不仅大幅缩短了故障诊断的时间而且提高了精度,具有较好的实用性。

[1] EEMUA.Alarm Systems:a Guide to Design,Management and Procurement[M].London:Engineering Equipment and Materials Users’ Association,2007.

[2] Zhou D H,Hu Y Y.Fault Diagnosis Techniques for Dynamic Systems[J].Acta Automatica Sinica, 2009,35(6):748~756.

[3] Tu Y L, He G G.Expert System for Distillation Column Fault Diagnosis[J].Low Temperature and Specialty Gases,2006,24(5):26~29.

[4] Darwisha N A,Hilalb N.Sensitivity Analysis and Faults Diagnosis Using Artificial Neural Networks in Natural Gas TEG-dehydration Plants[J].Chemical Engineering Journal,2008,137(2):189~197.

[5] 田文德,王子平,孙素莉.基于动态模拟的精馏塔故障诊断[J].计算机与应用化学,2011,28(12):1569~1572.

[6] 鄢烈祥.化工过程分析与综合[M].北京:化学工业出版社,2010.

[7] 高东,张贝克,吴重光.基于提升格式的过程数据在线去噪方法及其应用[J].计算机应用研究,2008,25(10):3198~3200.

[8] Venkatasubramanian V,Rengaswamy R,Yin K,et al.A Review of Process Fault Detection and Diagnosis Part I: Quantitative Model-based Methods[J].Computers and Chemical Engineering,2003,27(3):293~311.

[9] 蒋浩天.工业系统的故障检测与诊断[M].北京:机械工业出版社,2003.