大功率空冷自增湿PEMFC 温度控制方法

游志宇, 陈维荣, 彭 赟, 李 奇

(西南交通大学电气工程学院,四川 成都610031)

质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)具有运行温度低、功率密度高、启动快、稳定性好、零污染等特点,受到各国的高度重视及应用研究[1-3]. 根据冷却方式的不同,PEMFC 可分为空气冷却和循环水冷却两种类型.空冷自增湿PEMFC 属于空气冷却型,其结构简单、自身功耗低、性能优越,但其输出性能受到电堆工作温度、空气流量、尾气排气间隔等参数的影响[4-9].对于空冷自增湿PEMFC 而言,电堆工作温度、空气流量、尾气排气是相互影响、相互耦合的,调节阴极空气流量将影响电堆工作温度及阳极含水量,调节阳极间歇排气将影响电堆阳极含水量及化学反应性能,从而影响电堆温度.因此,空冷自增湿燃料电池的水管理[10]和热管理是相互耦合的.控制燃料电池在某一工作电流下的最优工作温度,维持电堆的水平衡和热平衡是提高电堆输出性能的关键.文献[6]通过实验测试表明电堆输出电压先随温度升高而逐渐上升,当电堆温度达到一定值后,输出电压随温度升高而急剧下降.文献[11-13]通过实验揭示了电堆存在最优工作温度特性,当电堆工作在最优温度特性范围内时,其输出性能最佳.

文献[11-13]中分别采用模糊PID 融合控制、模糊增量PID 控制、增量PID 控制实现了PEMFC最优温度控制,使PEMFC 输出性能达到最佳. 上述基于PID 的温度控制方法实现了小功率等级空冷自增湿PEMFC 的最优温度控制,但有关大功率空冷自增湿PEMFC 的最优温度控制还未见相关研究的文献.本文利用搭建的测试平台分别采用模糊控制(fuzzy)、PID 控制、模糊-PID 切换控制(fuzzy-PID)、自适应模糊PID 控制(fuzzyPID)对2 kW 空冷自增湿PEMFC 进行实验测试,并对实验结果进行对比分析.

1 空冷自增湿PEMFC 测试平台

为了研究空冷自增湿PEMFC 的温度控制响应特性,搭建了如图1 所示的PEMFC 测试平台.PEMFC 电堆采用Ballard 公司的1020ACS 系列空冷自增湿PEMFC 电堆,由56 片单电池组成,额定功率为2 kW,输出电流范围为0 ~75 A,最高工作温度为75 ℃,H2工作压力范围为16 ~56 kPa,实验时采用H2压力为36 kPa,输出电压范围为28 ~56 V.电子负载采用IT8816B,功率为2.5 kW.数据采集控制模块采用USB-1902 DAQ,测试控制平台采用自行设计的LabVIEW 测试控制程序.

图1 PEMFC 测试平台结构Fig.1 Layout of PEMFC test platform

PEMFC 电堆温度和输出电流由相应传感器采样并转换成电压信号接入USB-1902 DAQ 进行采集. N2用于在电堆启动、停止时吹扫堆内残存的空气或剩余H2,尾气排气阀用于排出产生的水汽和不纯反应气体.电堆风扇为电堆提供反应所需的O2,同时排出电堆产生的多余热量[13]. LabVIEW测试控制程序实时采集并显示电堆的温度、输出电流、输出电压等参数,同时根据测试流程输出各电磁阀、风扇、电子负载的控制信号,控制电堆安全稳定运行.

2 空冷自增湿PEMFC 最优温度

空冷自增湿PEMFC 输出性能受电堆工作温度、空气流量、尾气排气间隔等参数的影响,在不同条件下其输出性能不一致,其中电堆工作温度是影响输出性能的关键因素.

在环境温度、输出电流一定的条件下,空冷自增湿PEMFC 存在一个最优工作温度[11-13],在此工作温度下,质子交换膜水合状态达到最佳,催化剂的活性充分活化,燃料电池输出电压和功率最大,性能最佳.为研究电堆最优温度控制方法对电堆输出性能的影响,需先获得实验PEMFC 电堆最优工作温度与输出电流的关系. 本文参照文献[11-13]的测试方法对实验电堆进行实验,测出电堆在该环境温度、恒定工作电流下的最优工作温度. 根据实验数据可知,在各测试电流下存在一个工作温度点,使电堆输出电压最高,功率最大.

各测试电流下峰值电压对应的工作温度数据如表1 所示. 对表1 中的数据进行最小二乘法拟合,得到负载电流Iout与工作温度θopt的关系为

表1 输出电流下最优工作温度Tab.1 Optimal operating temperature of output current

3 PEMFC 最优工作温度控制

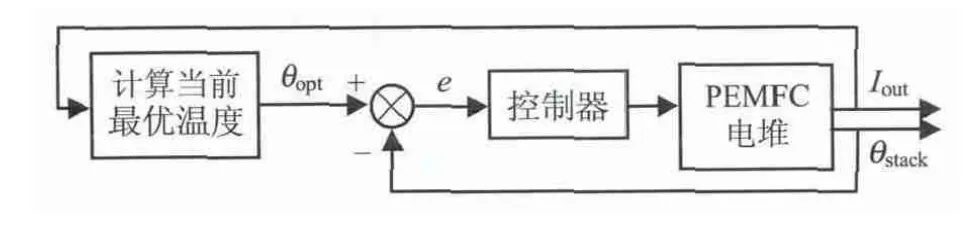

由于空冷自增湿PEMFC 电堆的温度控制具有滞后、时变和强耦合等特点,采用传统的精确模型难以达到控制精度,因此采用如图2 所示的控制原理进行控制.

根据电堆输出电流Iout,按照实验拟合的最优温度(式(1))得到当前环境温度、输出电流下的参考θopt,再与电堆温度θstack比较得到误差信号e,根据e 实时调整电堆风扇控制电压,改变风扇转速,从而实现电堆温度的控制.

图2 PEMFC 控制结构图Fig.2 Structure of PEMFC control system

3.1 实验测试方法

在搭建的试验测试平台上对电堆的温度控制进行实验.

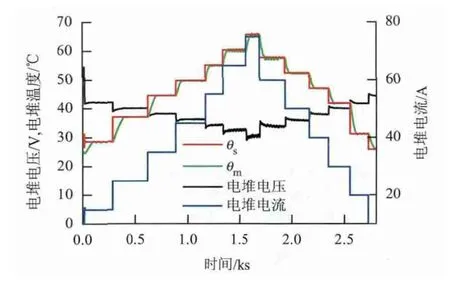

首先进行加载实验:分别在输出电流为15 ~75 A 范围内进行测试,每步增加10 A,在每个电流点稳定运行一段时间后进行加载. 当加载到75 A后,进行减载实验:每步降低10 A,在每个电流点需稳定运行一段时间后进行减载,直到减载到20 A 为止.在相同条件下,以相同的步骤和方法分别对模糊控制、PID 控制、模糊-PID 切换控制、自适应模糊PID 控制进行实验测试,实验结果中:θm为电堆温度曲线,θs为当前输出电流下根据式(1)得到的最优温度曲线.

3.2 模糊温度控制

模糊控制是建立在模糊集合上的一种基于模糊语言规则与模糊推理的控制方法,其特点是控制响应快,对不确定性因素的适应性强,无需依赖控制对象的精确数学模型. 空冷自增湿PEMFC 难以建立精确的数学模型,故可采用模糊规则及模糊推理方法,实现电堆的温度控制[14].

本文以e、ec(偏差变化率)为输入变量,控制增量Δu 为输出变量,建立二维模糊控制器. 变量e、ec、Δu 的基本论域分别选择[- 0. 3,0.3]、[-0.02,0.02]、[- 3. 6,3. 6],模 糊 论 域 选 择[-6,6],量化因子、比例因子分别为

在模糊论域上选择模糊语言子集为{NB,NM,NS,ZO,PS,PM,PB},隶属度函数选择对称三角隶属度函数,解模糊化采用重心法,建立的模糊规则如表2 所示.

表2 Δu 的模糊规则Tab.2 Fuzzy rules of Δu

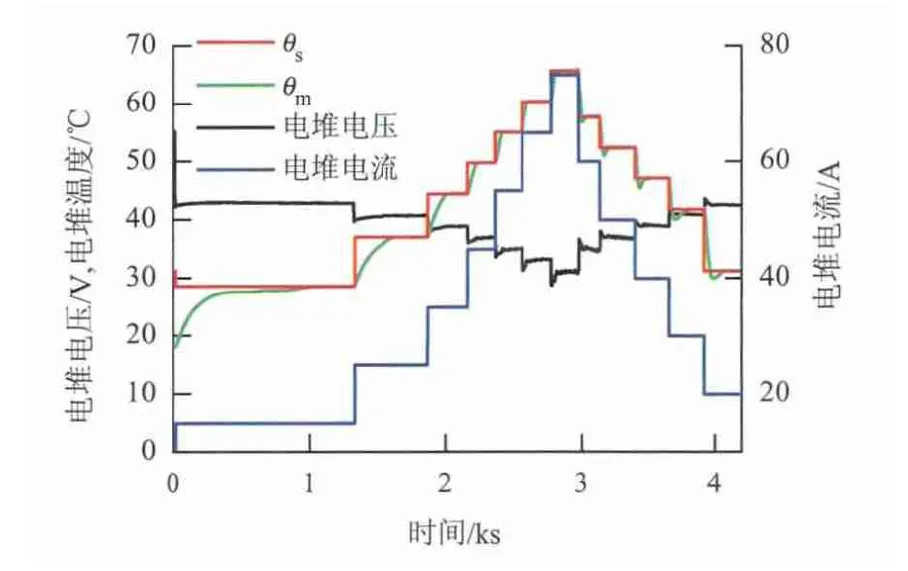

实验测试结果如图3 所示.

从图3 可知,模糊控制的稳态误差在-0.45 ~0.10 ℃内,达到了温度控制目标,表明模糊逻辑控制规则制定合理,量化因子、比例因子、基本论域选择正确.

从图3 中电堆电压曲线可知,在稳态大电流输出时电压振荡频繁,波动很大,原因是当温度误差出现负偏差且超出基本论域的负向最大值时,模糊控制器立即使控制量输出为负向最大,从而导致风扇直接降为最低转速,使进入电堆的空气量偏小,过氧比降低,加剧浓差极化,进而引起电堆电压降低.实验结果表明,模糊控制虽然实现了电堆堆温控制,但造成了电堆性能的较大波动,对电堆稳定运行和使用寿命产生不利影响.

图3 模糊温度控制性能曲线Fig.3 Performance curve of fuzzy temperature control

3.3 增量式PID 温度控制

在搭建的试验测试平台上采用增量式PID 控制算法[15],测试PID 温度控制对电堆性能的响应及性能影响.本文采用离散增量PID 控制算法,其公式如式(3). 实验时,控制器参数Kp、Ki、Kd(比例、积分、微分)分别取5.56、0.17、0.12,测试结果如图4 所示.

图4 PID 温度控制性能曲线Fig.4 Performance curve of PID temperature control

从图4 可知,PID 控制稳态误差在-0.30 ~0.10 ℃范围内,具有较高的控制精度.从图中电压输出曲线可知,在电堆温度达到稳态时,燃料电池输出电压波动较小,原因是达到稳态后,PID 控制器输出控制量接近一恒定值,风扇转速稳定,电堆达到热量平衡,空气过氧比处于合理水平,所以输出电压较为稳定,对电堆稳定运行和延长使用寿命有利.

3.4 模糊-PID 切换温度控制

模糊控制的特点是控制响应快,对不确定性因素适应性强,PID 控制具有积分项,能消除静态误差,提高控制精度. 本文结合模糊控制与PID 控制的优点,在误差较大时,采用模糊控制,加快风扇响应速度,提高动态响应时间,在误差较小时采用PID 控制,提高稳态控制精度.公式如式(4).

式中:Δuf为模糊控制器输出控制增量;Δup为PID 控制器输出控制增量;β 为切换阈值.

实验时模糊控制规则及参数、PID 控制参数采用3.2、3.3 节的参数,测试结果如图5 所示.

图5 Fuzzy-PID 温度控制性能曲线Fig.5 Performance curve of fuzzy-PID temperature control

从图5 可知,模糊-PID 切换控制稳态误差在-0.35 ~0.10 ℃内,较好的达到了电堆温控制目标.但由于模糊控制和PID 控制切换的误差阈值设置为恒定值0.50 ℃,所以,控制温度在未到达稳态之前,模糊控制和PID 控制切换频繁,造成电堆输出电压波动比增量PID 控制大,体现出模糊控制和PID 控制的特点.

3.5 自适应模糊PID 温度控制

恒定参数的PID 控制一般针对有固定特性参数的控制对象,当燃料电池输出电流大范围变化时,其特性参数会发生变化,定参数的PID 控制无法达到理想效果.

根据燃料电池的变化特性,本文利用模糊算法自适应调整PID 控制器的参数,以实现对电堆温度的自适应控制.

以e、ec为输入变量,PID 的3 个参数变化量ΔKp、ΔKi、ΔKd为输出变量,建立二维模糊控制器.变量e、ec及ΔKp、ΔKi、ΔKd的基本论域分别选择[-1.2,1. 2]、[- 0. 06,0.06]、[- 3. 3,3. 3]、[-0.08,0.08]、[-0.08,0.08],模糊论域选择[-6,6],量化因子、比例因子分别取:

在模糊论域上选择模糊语言子集为{NB,NM,NS,ZO,PS,PM,PB},e、ec和ΔKp、ΔKi、ΔKd的隶属度函数选择非对称三角隶属度函数,解模糊化采用重心法,ΔKp、ΔKi、ΔKd的模糊规则参照表2 的方式建立模糊自适应PID 参数规则表.

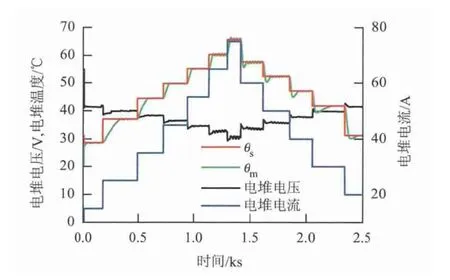

实验结果如图6 所示.从图6 可知,自适应模糊PID 控制稳态误差在-0.52 ~0.10 ℃内,控制精度在合理的范围内. 在燃料电池大电流输出时,电压波动较为明显. 这是由于大电流阶段,电堆发热量大,控制器随温度误差的变化实时调整PID 控制器参数,使得风扇频繁动作,造成空气过氧比和电堆温度的波动,进而影响燃料电池的输出电压.

图6 FuzzyPID 温度控制性能曲线Fig.6 Performance curve of fuzzyPID temperature control

4 控制性能分析

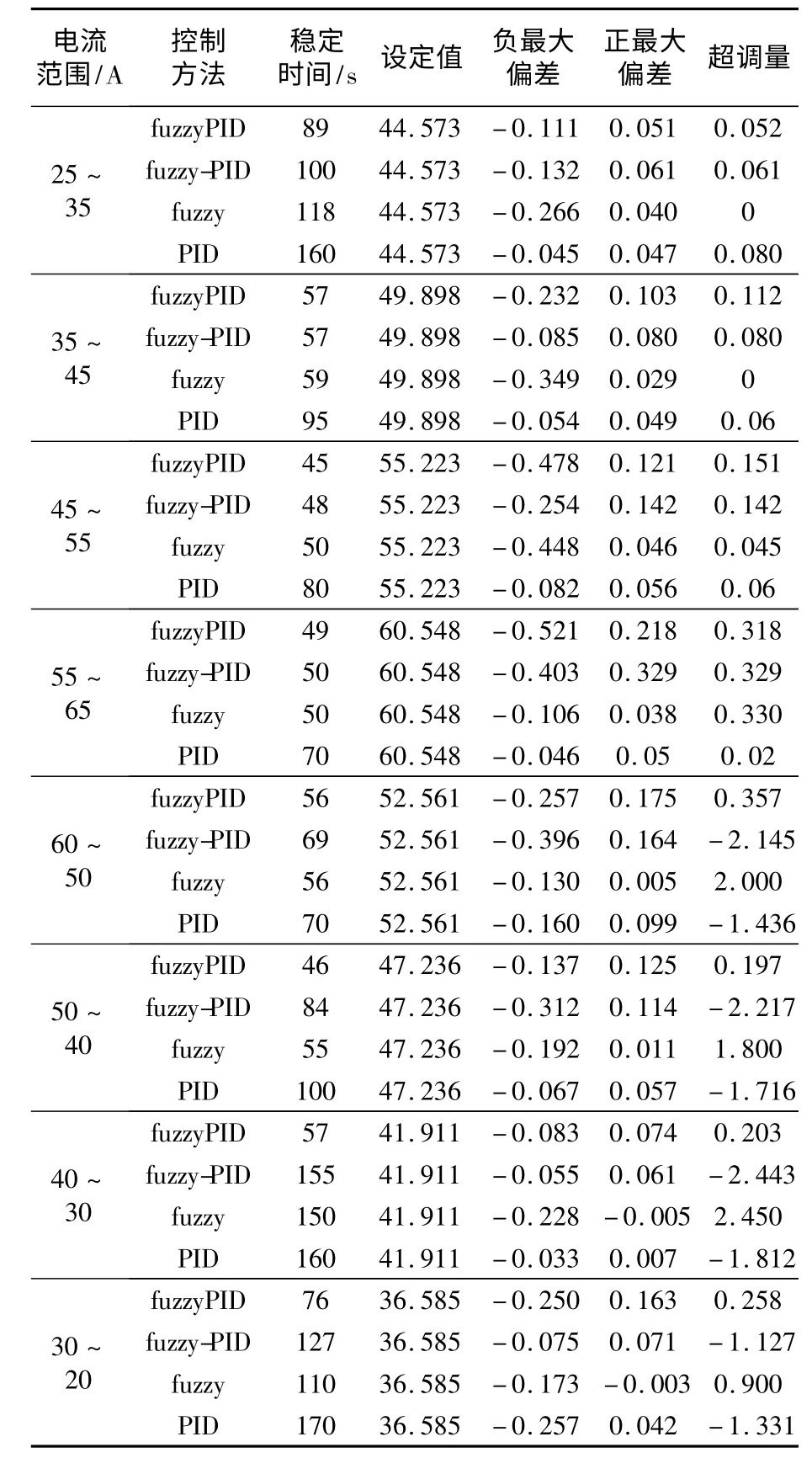

为进一步分析控制方法的响应性能,对4 种控制方法在相同环境温度、输出电流下进行相同测试.电子负载设置为恒流模式,电堆依次在25、35、45、55 A,稳定运行10 min 后,依次从25、35、45、55 A 切换到35、45、55、65 A;然后在60 A 时让电堆稳定运行10 min 后,依次从60、50、40、30 A 切换到50、40、30、20 A,采集整个过程的电堆温度、输出电流、电压、风扇控制电压等数据.

4.1 电堆温度控制性能分析

电堆输出电流从25 A 切换到35 A,从40 A 切换到30 A 时的响应曲线如图7 所示. 各测试切换点响应性能及稳态时的误差数据如表3 所示.

从图7 及表3 可以看出:

(1)模糊控制、PID 控制、模糊-PID 切换控制在电流增大阶段,超调量都较小,是因为升温阶段风扇一直维持在最低转速,当电堆温度接近设置的最优温度时,控制器立即响应,增加风扇转速,使堆温缓慢上升,降低了超调量;

(2)在电流减小阶段出现较大的超调量,原因是在大电流输出时电堆工作温度较高,在降低输出电流时,电堆温度超过当前电堆最优工作温度,控制器使电堆风扇以最大转速旋转,加快降低电堆温度;

(3)在电堆温度接近目标温度时,虽然风扇转速缓慢下降了,但由于电堆温度响应的滞后性和风扇的转动惯性,导致风扇过吹,电堆温度继续下降,造成较大的超调量.

自适应模糊PID 控制在输出电流整个调整期间,超调量都非常小,是由于自适应模糊PID 控制随电堆温度误差的变化不断调整PID 的参数,使控制器快速响应,降低了超调量. 与PID 控制的超调量相比,自适应模糊PID 控制在电流减小阶段的超调量最低降低了75%,最高降低了88%.

图7 不同控制方法的响应曲线Fig.7 Response curves of different control methods

从调节时间看自适应模糊PID 控制调节时间最短,PID 控制调节时间最长,模糊-PID 切换控制、模糊控制调节时间处于自适应模糊PID 与PID之间.与PID 控制调节时间相比,自适应模糊PID控制调节时间最低提高了20%,最高提高了55%.

从稳态误差看,模糊控制稳态误差在-0.45 ~0.10 ℃内,PID 控制稳态误差在-0.30 ~0.10 ℃内,模糊-PID 切换控制稳态误差在- 0. 35 ~0.10 ℃内,自适应模糊PID 控制稳态误差在-0.52 ~0.10 ℃内,均达到电堆温度控制目标.

表3 切换时控制响应数据Tab.3 Control response data when switching

4.2 电堆风扇控制性能分析

从温度控制测试可知,4 种控制方法均实现了电堆最优温度控制,且其控制精度都满足电堆温度控制要求,但对电堆的稳定运行、输出性能影响不一样.以电堆输出电流从35 A 切换到45 A 的为例说明4 种控制方法对风扇控制的影响如图8所示.

由图8(a)可知,稳态时,PID 控制输出电压比较平稳;模糊控制输出电压波动最大,模糊PID、自适应模糊PID 控制介于二者之间.

由图8(b)可知,稳态时,PID 控制的风扇控制电压变化比较平稳;模糊-PID 切换控制、自适应模糊PID 控制电压变化稍大,模糊控制电压变化最为剧烈,调整最频繁,将影响电堆风扇的控制效果及使用寿命.

图8 电堆输出电压与风扇输出控制电压Fig.8 Output voltage and fan control voltage of stack

5 结 论

本文通过构建的试验测试平台,采用实验及数据拟合方法得出了测试电堆的最优工作温度经验公式.在此基础上对模糊控制、PID 控制、模糊-PID切换控制、自适应模糊PID 控制方法进行了实验测试,测试结果表明不同控制方法在负载变化时的响应性能、稳态误差精度、电堆输出性能等方面存在差异,PID 控制电堆输出性能最为平稳,但调节时间长,超调量大;模糊控制对电堆输出性能影响较大,在大电流输出时会造成明显的浓差极化;模糊-PID 切换控制的控制性能介于PID 控制、模糊控制之间;自适应模糊PID 控制超调量小,调节时间短,在大电流时的稳定性满足控制误差要求. 通过对4 种控制方法控制性能对比分析,综合考虑调节时间、超调量、控制误差、电堆输出性能等因素,认为自适应模糊PID 温度控制有利于提高大功率空冷自增湿PEMFC 输出性能,延长电堆使用寿命.

[1] PEIGHAMBARDOUST S J, ROWSHANZAMIR S,AMJADI M. Review of the proton exchange membranes for fuel cell applications[J]. Journal of Hydrogen Energy,2010,35(17):9349-9384.

[2] HAN H S,KIM Y H,KIM S Y,et al. Development of proton exchange membrane fuel cell system for portable refrigerator[C]∥Proc. of the 2011 Fuel Cell Seminar and Exposition. Orlando:ECS Transactions,2011,42(1):149-153.

[3] HOSSEINZADEH E,ROKNI M. Development and validation of a simple analytical model of the proton exchange membrane fuel cell(PEMFC)in a fork-lift truck power system[J]. Journal of Green Energy,2013,10(5):523-543.

[4] ZHAN Yuedong,ZHU Jianguo,GUO Youguang,et al.Performance analysis and improvement of a proton exchange membrane fuel cell using comprehensive intelligent control[C]∥Proc. of the 11th International Conference on Electrical Machines and Systems.Wuhan:ICEMS,2008:2378-2383.

[5] 杨涛,史鹏飞. 新型自增湿燃料电池组性能研究[J]. 电源技术,2008,32(2):80-83.YANG Tao,SHI Pengfei. Study on performance of novel self-humidified fuel cell[J]. Chinese Journal of Power Sources,2008,32(2):80-83.

[6] 周靖,张晓维,谈金祝,等. 操作参数对PEMFC 性能的影响[J]. 南京工业大学学报:自然科学版,2013,35(4):78-81.ZHOU Jing,ZHANG Xiaowei,TAN Jinzhu,et al.Effects of operating parameters on performance of PEMFC[J]. Journal of Nanjing University of Technology:Natural Science Edition,2013,35(4):78-81.

[7] COPPO M,SIEGEL N P,SPAKOVSKY M R. On the influence of temperature on PEM fuel cell operation[J].Journal Power Sources,2006,159(1):560-569.

[8] SANTA R D T,PINTO D G,SILVA V S,et al. High performance PEMFC stack with open-cathode at ambient pressure and temperature conditions[J]. Journal of Hydrogen Energy,2007,32(17):4350-4357.

[9] HASIKOS J,SARIMVEIS H,ZERVAS P L,et al.Operational optimization and real-time control of fuelcell systems[J]. J. Power Sources,2009,193(1):258-268.

[10] HADDAD A,BOUYEKHF R,MOUDNI A. Dynamic modeling and water management in proton exchange membrane fuel cell[J]. Journal of Hydrogen Energy,2008,32(21):6239-6252.

[11] 卫东,郑东,褚磊民. 空冷型质子交换膜燃料电池堆最优性能输出控制[J]. 化工学报,2010,61(5):1293-1300.WEI Dong,ZHENG Dong,CHU Leimin. Output control of optimal performance for air-cooling PEMFC stack[J]. Journal of Chemical Industry and Engineering,2010,61(5):1293-1300.

[12] 王斌锐,金英连,褚磊民,等. 空冷燃料电池最佳温度及模糊增量PID 控制[J]. 中国电机工程学报,2009,29(8):109-114.WANG Binrui,JIN Yinglian,CHU Leimin,et al.Temperature optimization and fuzzy incremental PID control for air-breathing proton exchange membrane fuel cell stack[J]. Proceedings of the CSEE,2009(8):109-114.

[13] LI Q, CHEN W, LIU S, et al. Temperature optimization and control of optimal performance for a 300 W open cathode proton exchange membrane fuel cell[J]. Procedia Engineering,2012,29(1):179-183.

[14] 李奇,陈维荣,贾俊波,等. 质子交换膜燃料电池动态特性建模及其控制[J]. 西南交通大学学报,2009,44(4):604-608.LI Qi,CHEN Weirong,JIA Junbo,et al. Dynamic character isticmodeling and control of proton exchange membrane fuel cell[J]. Journal of Southwest Jiaotong University,2009,44(4):604-608.

[15] XIA Wen,QI Zhidong. Dynamic modeling and fuzzy PID control study on proton exchange membrane fuel cell[C]∥2010 2nd Conference on Environmental Science and Information Application Technology.Wuhan:ESIAT,2010,3:116-119.