120t 转炉倾动减速机输出轴轴承失效分析与对策

张先京

(湖南华菱湘钢钢铁有限公司宽厚板厂 湖南湘潭411101)

1 前言

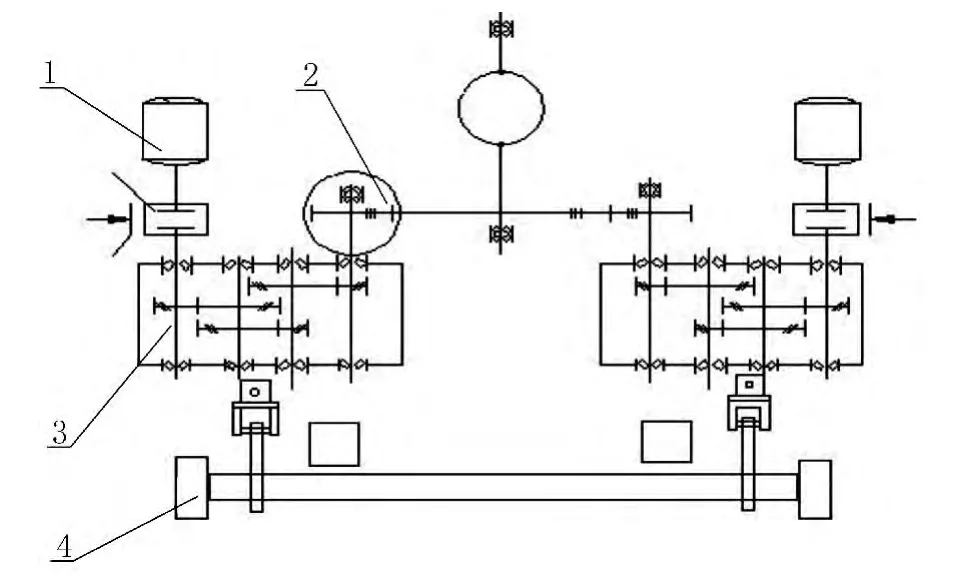

图1 倾动减速机传动图

120t 转炉倾动装置采用全悬挂扭力杆平衡型式。它由以下几部分组成:驱动电动机、一次减速机、二次减速机和扭力杆平衡装置等。4 台一次减速机的凸缘固定在二次减速机上,在其输出轴上安装的小齿轮与二次减速机机壳内悬挂大齿轮啮合,如图1 所示。转炉倾动采用全正力矩方式,即转炉倾动到任一角度时都保证是正力矩。其中一次减速机齿轮和轴承的润滑采用油池飞溅润滑,二次减速机齿轮和轴承采用强制给油润滑。

工艺系统设备基本参数

转炉标准容量:125t/炉 最大容量:135t/炉

最大倾动力矩:3720000N·m

机械齿轮速比:523

一级减速机电机在1. 4r/min 时的转矩为172.1N·m

一级减速机电机在0. 14r/min 时的转矩为1721N·m

额定转矩:1700N·m

倾动速度:(0.14 ~1.4)r/min

倾动角度:0 ~360o

交流电动机规格:型号ZP355S-8 AC380V,数量4 台,功率132kW,转速735r/min

2 存在问题

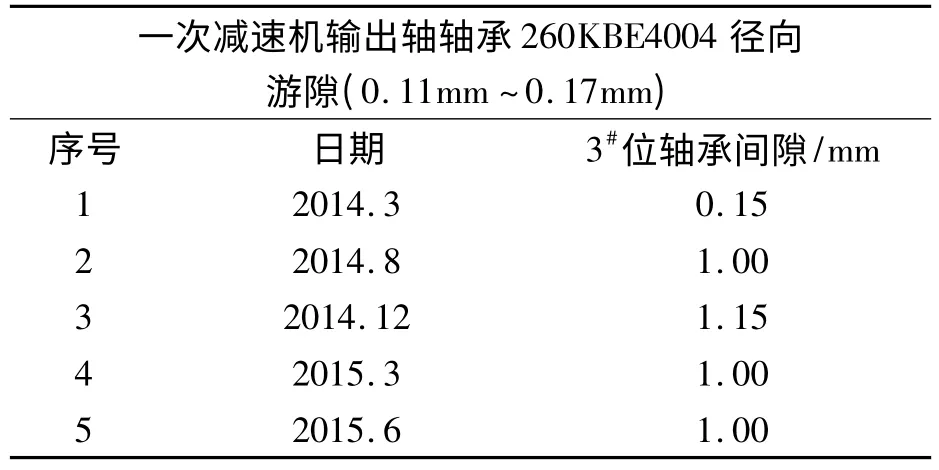

从现场统计2014 年3 月至2015 年6 月:转炉一次减速机输出轴轴承,平均每3 个月轴承游隙就超标准。现场实际开盖检查发现轴承压盖的4 个螺栓全部断裂,导致轴承外圈退出工作位置10mm,严重影响设备稳定运行。由表1 可知:轴承间隙为1.00mm 时,压盖4 个螺栓已经全部断裂,系统运行冲击力增大,设备运行不稳定。

表1 一次减速机输出轴轴承间隙

3 原因分析与措施

3.1 受力原因分析

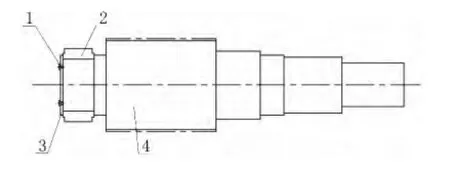

转炉倾动一次减速机输出轴如图2 所示,在其上安装的小齿轮与二次减速机机壳内悬挂大齿轮啮合。轴承端盖处4 个M16 的8.8 级螺栓固定。

图2 一次减速机输出轴

其中

一次减速机与二次减速机传动速比

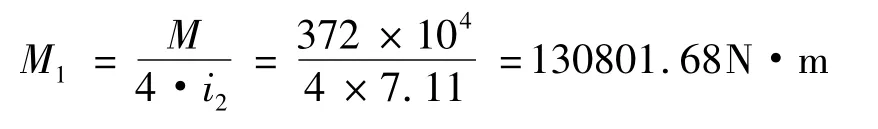

输出二次齿轮最大倾动力矩M:3720000N·m折算至一次减速机输出轴:

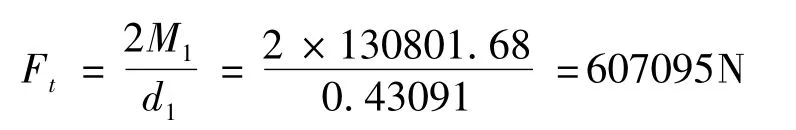

一次减速机输出轴切向力

一次减速机输出轴轴向力

当工作载荷不稳定,有冲击力时,工作载荷系数取C 取(1.5 ~1.8)时,螺栓受压力

式中 i2—次减速机输出齿轮与二次减速机传动速比;

d1—次减速机输出齿轮分度圆直径,m;

d2—螺栓危险截面的直径,单位为,mm;

M—输出二次齿轮最大倾动力矩,N·m;

Z2—二次减速机齿轮齿数;

Z1—一次减速机齿轮齿数;

M1—一次减速机输出轴倾力矩,N·m;

i2—一次与二次减速机速比;

Ft—一次减速机输出轴切向力,N;

Fa—一次减速机输出轴轴向力,N;

C—工作载荷系数,取1.8;

∂—螺栓所受应力,MPa;

d2—螺杆直径,mm。

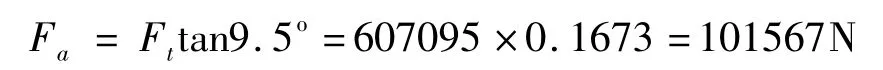

具体参数如表2 所示。

因此该螺栓设计强度在安全范围之内,轴承端盖螺栓受力在正常情况下满足设计要求,但是

表2 倾动减速机参数

?

3.2 制定相关措施

3.2.1 操作方面减少减速机的冲击力

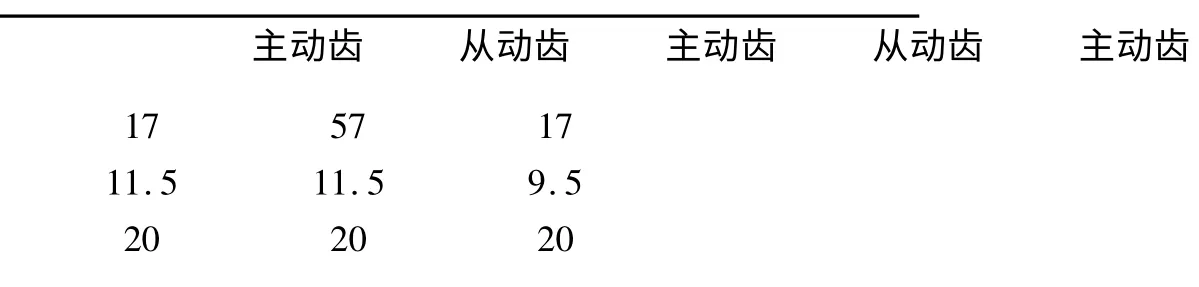

从电脑画面倾动报警检测得知,其中2014 年8 月,2014 年12 月以及2015 年3 月,每次当报警次数达到峰值之后,轴承的端盖螺栓就会断裂,导致轴承间隙超标。

从表3、图3 可知工艺操作是导致该故障原因之一,分析其丁班1 号炉在2015 年三月报警达到峰值,等于其他三个班操作报警总和。可以看出在相同条件下,丁班操作存在很大问题。从现场跟踪丁班操作情况来分析,倾动减速机在运行过程中未停稳就反向运行,导致冲击力过大造成力矩报警。

表3 倾动报警统计

图3 倾动报警趋势图

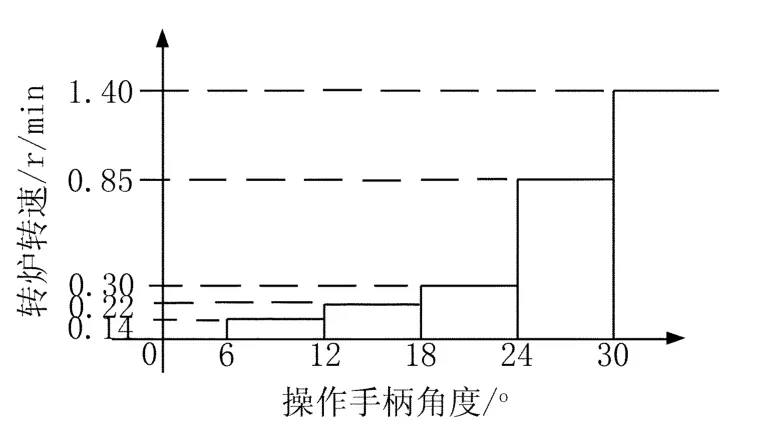

图4 操作手柄转速图

由于倾动减速机操作手柄的操作方向与炉体运转方向相同,速度给定取决于主令控制器的操作手柄推出的角度。操作手柄推出的最大行程为±36°,正反方向各分为6 个接点输出,每个接点的间隔为6°,速度给定共分为5 段。操作手柄档位与给定速度的关系见图4。转炉倾动范围为±360°,倾动速度为0.14r/min ~1.4r/min,由于转炉惯性大,而现场工艺实际操作加减速时间只有3s,即转炉从静止加速到最高速度的时间为3s,这样造成炉体未停稳减速机就反向运行,冲击力过大。

根据上述原因,制定相应措施:一是操作禁止打反车,对岗位人员进行培训。具体措施:修改摇炉操作的规定,特别转炉溅渣操作,溅完渣后,摇炉至炉前轨道平齐,停1s 后方可改变摇炉方向。

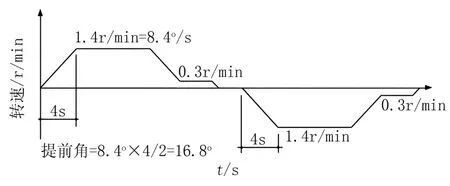

二是为了防止制动时对设备的冲击,转炉制动时应先通过电力柔性制动将电动机减速,当转炉倾动速度接近零时,制动器失电制动。具体采用措施:通过修改程序,制动时间由3s 改为4s。这样减少设备启动时的冲击力。如图5 所示。

图5 倾动转速图

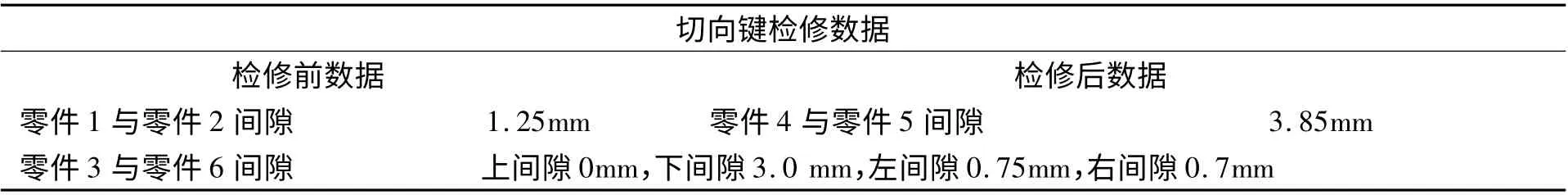

3.2.2 切向键间隙调整

倾动二次减速机大齿轮切向键是连接二次减速机齿轮与轮毂,图纸要求配合过盈量-0.26mm。切向键现阶段处于磨损阶段,测量数据如表4 所示,其中最大间隙达3.85mm,这样就导致转炉在摇炉冶炼时,造成一次减速机输出轴冲击力过大,造成轴承压盖螺栓过载断裂。具体如图6所示。

图6 二次减速机大齿轮切向键

表4 切向键间隙表

利用停炉时间,将整体式切向键端盖,改为剖分式,这样便于检修将端盖拆除,为切向键紧固创造了条件。检修时将转炉炉口朝上,利用炉体自 身重力保持炉体平衡,打开抱闸,用游锤对其进行紧固后,最后在配合切向键上键焊接止档。这样不仅可以有效防止切向键退出,造成间隙过大,而且可以定期开盖检查并紧固。

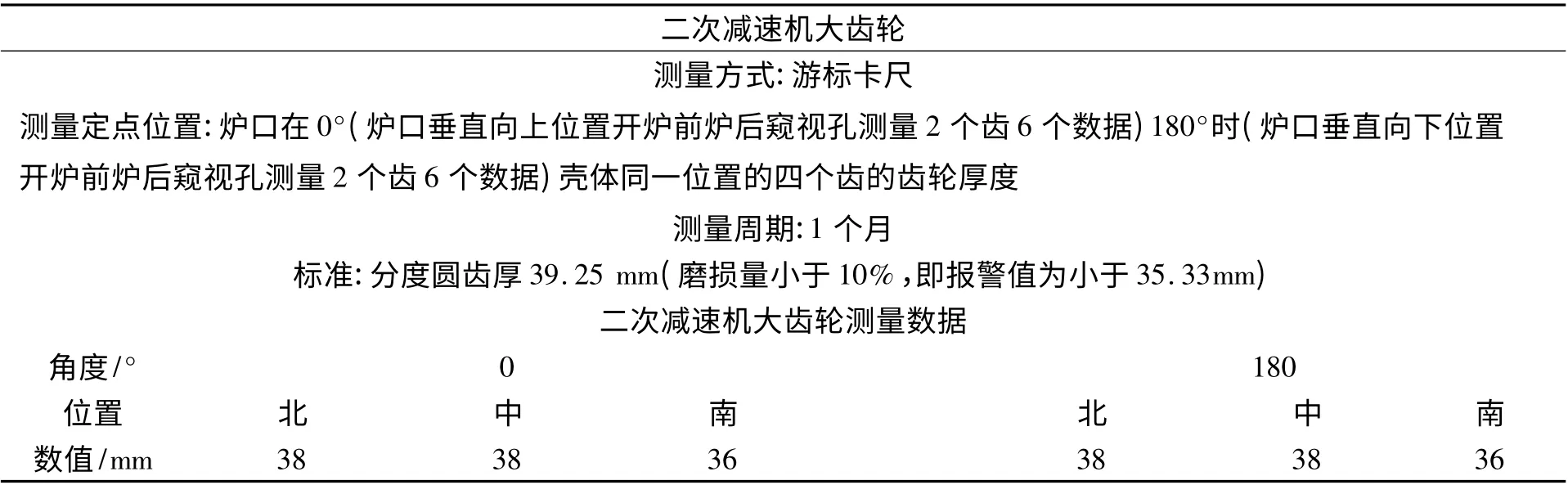

3.2.3 减小大齿轮齿间隙二次大齿轮材质为37SiMn2MoV,齿圈调制处理,处理后磨齿,齿轮硬度HB310 ~340。与其配合的小齿轮材质20CrMnTi,齿面进行渗碳淬火处理,渗碳层硬度HRC56 ~62,属于软硬齿面啮合。现场检查情况为大齿轮塑性变形,磨损量接近10%,如表5 所示。

表5 二次减速机大齿轮测量数据

原因是转炉在冶炼时,倾动减速机长期受重载以及频繁启动的冲击,在润滑不良或油膜强度不足的情况下,技艺造成倾动系统中较软的齿面上(大齿轮)局部产生塑性变形,进而对轴承运行产生冲击。

为了减小大齿轮变形量,由于润滑油粘度偏低,润滑不良造成大齿轮轮齿局部塑性。根据原因制定相关措施:清理堵塞喷嘴以及更换润滑油牌号;原使用N320 中负荷齿轮油,现改为N320重负荷齿轮油。

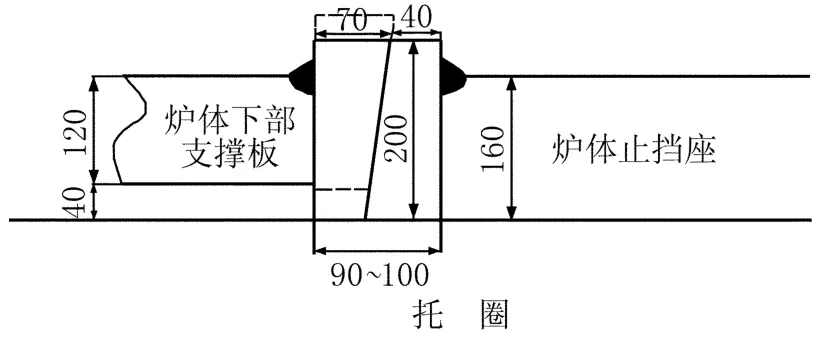

3.2.4 球绞支撑板间隙调整

由于球绞支撑板下部存在间隙,使炉体运行在圆周方向上存在摆动的情况,导致转炉揺炉时异响,进而对倾动系统运行造成冲击。

原有球绞支撑板采用直板连接,直板受炉体运行挤压后,钢板易变形,产生间隙。通过现场勘察,采用楔块与炉体下部支撑板连接,通过solidworks 软件装配计算,保证70%接触面积的基础上,增加安装尺寸的范围。这样通过计算,采用1∶12斜度的钢板,改造后斜铁的配合间隙紧密,保证摇炉炉体间隙在5mm 以内。改造后转炉运行平稳,异响消失。如图7 所示。

图7 球绞支撑板安装图

4 结语

通过对宽厚板厂120t 转炉倾动减速机输出轴轴承失效原因的分析,提出相应对策实施后,有效的减少转炉运行过程中长期存在的异响,提高传动系统可靠性与使用寿命,去除了安全隐患,保证生产的稳定运行。

[1]宋兆伟. 150t 转炉倾动减速机断齿原因分析及修复[J]. 山东冶金,2008,Vol.30 (4):8.

[2]李叶军,宋美娟,张爽. 杭钢1 号转炉倾动装置的摆动分析[J]. 钢铁研究,2009,Vol.37(4):8.

[3]任学平. 基于ANSYS/LS-DYNA 的转炉倾动装置齿轮动态啮合分析[J]. 机械传动,2014,Vol.38(3):3.

[4]陈立德. 机械设计基础(第二版). 北京:化学工业出版社,2004.

[5]濮良贵,纪名刚,陈国定,吴立言. 机械设计. 北京:高等教育出版社,2006.

[6]戴枝荣,张远明. 工程材料(第二版). 北京:高等教育出版社,2007.