马钢小H 型钢火切机割枪位置控制的改进

叶光平 薛 坤 李健菲

(马鞍山钢铁股份有限公司第三钢轧总厂 安徽马鞍山243000)

1 引言

马钢小H 型钢火切机基于割枪位置检测编码器实现割枪切割速度的控制,对于这种型钢火切机,在实际使用中,由于型钢火切机割枪在切割型钢时,对周边环境不仅要产生大量的辐射热,而且还会喷溅大量的高温切割钢渣,这样给安装在割枪行走机构驱动电机轴上的位置检测编码器的稳定运行带来一定的影响,由此型钢火切机时常因割枪位置检测编码器故障而导致生产中断。为了彻底地避免割枪位置检测编码器对火切机的影响,设计了一种型钢火切机割枪无编码器控制程序,并获得了较好的效果。

2 型钢火切机的结构及割枪控制

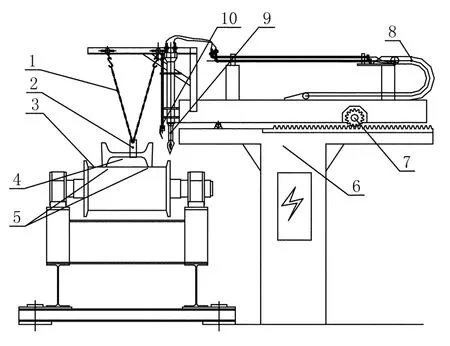

型钢火焰切割机(简称型钢火切机)通常由火切机割枪行走机构(包括高温钢坯边缘检测装置(如钢坯边缘检测重锤等)、长明火焰枪、切割火焰枪(即割枪)、火焰枪气管拖拉链、割枪行走机构驱动电动机以及传动齿轮等)、火切机基础框架(包括与割枪行走机构传动齿轮啮合的齿条)以及控制火焰枪气体通断的电磁阀阀台等构成,如图1 所示。马钢小H 型钢异形坯火切机也是采用这种结构。考虑到型钢(或型钢异形坯)的翼缘高度和腹板厚度相差很大,在割枪切割火焰强度不变的情况下,为了保证型钢的切割效果,火切机切割型钢翼缘的速度需要比切割腹板的速度低很多。由此可知,型钢火切机割枪在切割过程中需要根据不同型钢位置段(即翼缘段和腹板段)采取不同的切割速度。为此,型钢火切机通常采用割枪切割速度与型钢位置段绑定的方式进行控制,即在割枪切割的过程中根据型钢不同位置段来切换割枪切割速度,而型钢不同位置段则通过割枪行走机构上的钢坯边缘检测重锤以及安装在其驱动电机轴上的编码器来实现。实践证明,这种带割枪位置检测火切机其工作的稳定性主要取决于割枪位置检测编码器的稳定性。

图1 型钢火焰切割机结构示意图

3 型钢火切机割枪无编码器控制

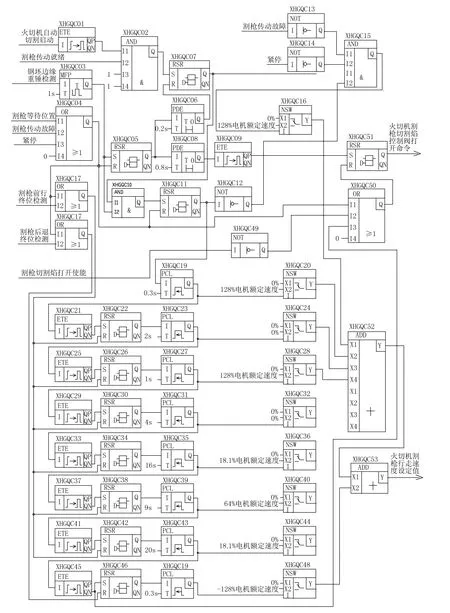

鉴于火切机其割枪在待切割型钢不同位置段的切割速度是固定的,这样型钢不同位置段的切割速度切换也可通过割枪行走机构上的钢坯边缘检测重锤以及型钢不同位置段连续切割时间来实现。正是基于此,设计了一种型钢火切机割枪无编码器控制程序(或控制方法),该控制程序结构图如图2 所示。

在图2 中,NSW 为“数字转换开关”功能块,当I=‘1’时,Y =X2,当I =‘0’时,Y =X1;RSR为“复位端R 优先的RS 触发器”功能块,当S 为‘1’,R 为‘0’时,Q 为‘1’,QN 为‘0’,当S 为‘1’,R 为‘1’时,Q 为‘0’,QN 为‘1’,当S 为‘0’,R 为‘0’时,Q 和QN 保持原态,当S 为‘0’,R 为‘1’时,Q 为‘0’,QN 为‘1’;PCL 为脉宽限定功能块,当I 由‘0’变‘1’时,Q 也由‘0’变‘1’;若I 持续为‘1’的时间小于或等于T 所设定的时间,则当I 由‘1’变‘0’时,Q 也由‘1’变‘0’;若I 持续为‘1’的时间大于T 所设定的时间,则Q 仅在T所设定的时间内保持为‘1’;ETE 为“前后沿设别”功能块,当I 由‘0’变‘1’时,QP 仅输出长度为1 个循环周期的正向脉冲,在其余状态下QP 保持为‘0’;当I 由‘1’变‘0’时,QN 仅输出长度为1个循环周期的正向脉冲,在其余状态下QN 保持为‘0’;PDE 为“前沿延时”功能块;OR 为“或”门;AND 为“与”门;NOT 为“非”门。这种型钢火切机割枪无编码器控制程序的设计及控制思想如下:

1)该控制程序主要由五个控制单元所组成,即功能块XHGQC01 ~XHGQC07 以及XHGQC10~XHGQC16 构成自动切割启动控制单元;功能块XHGQC03 ~XHGQC05、XHGQC08、XHGQC09 以及XHGQC49 ~XHGQC51 构成割枪切割焰自动开/闭控制单元;功能块XHGQC03、XHGQC04、XHGQC010、XHGQC11 以 及 XHGQC19 ~ XHGQC32 构成预切割控制单元;功能块XHGQC33 ~XHGQC48 构成型钢自动切割控制单元;功能块XHGQC04、XHGQC17 以及XHGQC18 构成自动切割状态复位单元。

2)由上述自动切割启动控制单元可知,当待切割型钢在火切机所对应的辊道上定位完毕后,轧钢操作工即可点击火切机自动切割启动按钮,这样,在割枪传动准备就绪且无紧停的情况下,自动切割启动控制单元中功能块XHGQC15 输出端Q 的状态为‘1’,这样,自动切割启动控制单元通过功能块XHGQC16 将割枪传动电机速度设定为128%电机额定速度,使割枪以高速前行。当割枪行走机构上的钢坯边缘检测重锤碰到辊道上待切割型钢边缘(即钢坯边缘重锤检测出现捡得)时,该单元中RS 触发器功能块XHGQC11 输出端Q被置为‘1’,功能块XHGQC15 输出端Q 的状态由‘1’变为‘0’,自动切割启动控制单元输出的割枪传动电机速度设定值变为0,这样,自动切割启动控制单元便完成了割枪自动切割的启动,割枪自动切割的后续过程则由该控制程序中的其它控制单元来完成。

图2 一种型钢火切机割枪无编码器控制程序结构图

3)对于型钢火切机而言,为了防止切割钢渣喷溅到割枪火焰喷嘴上造成喷嘴堵塞,切割工艺要求割枪切割焰必须在其下部无钢的情况下才允许打开,并且割枪在切割型钢前必须先在型钢边缘进行一定时间的预切割,待型钢边缘割穿后,割枪才能按照型钢不同段的切割速度进行后续的连续切割。为了满足割枪切割工艺要求,在该火切机割枪切割控制程序中设计了割枪切割焰自动开/闭控制单元以及预切割控制单元。鉴于割枪行走机构上的钢坯边缘检测重锤在割枪前行方向上超前割枪一定距离(如100mm),这样,当钢坯边缘检测重锤碰到辊道上待切割型钢边缘时,预切割控制单元中RS 触发器功能块XHGQC11 输出端Q 由‘0’变‘1’,功能块XHGQC19 输出端Q将输出0.3s 的‘1’脉冲,在这0.3s 的‘1’脉冲期间,预切割控制单元通过功能块XHGQC20 将割枪传动电机速度设定为128%电机额定速度,使割枪以切割启动过程中的稳定前行速度(即128%电机额定速度)继续前行0.3s,在此时间过后,由于功能块XHGQC19 输出端Q 由‘1’变为‘0’,预切割控制单元输出的割枪传动电机速度设定值又变为0,使割枪停止前行。由此,为了避免割枪切割焰在快速前行时点火(即打开),割枪切割焰自动开/闭控制单元通过功能块XHGQC05和XHGQC08 使割枪切割焰控制阀在钢坯边缘捡得0.8s 后打开(即切割焰点火),割枪切割焰在点火后的短暂时间内(如1.5s)便可达到切割所需的状态,之后割枪切割焰将保持打开直到钢坯切割完毕。鉴于割枪切割焰打开的位置与型钢边缘有一定的间距,为了降低切割等待时间,在切割焰达到切割所需的状态后,预切割控制单元短时(如1s)使割枪传动电机速度设定值为128%电机额定速度,使割枪快速点动至型钢边缘进行型钢边缘预切割。为了确保在型钢预切割过程中割枪切割焰能够割穿型钢边缘,预切割控制单元使割枪在静止状态下的预切割持续一定的时间(如4s),在割枪预切割完毕时刻,预切割控制单元中功能块XHGQC31 输出端Q 的状态由‘1’变‘0’,该状态的变化作为型钢不同段连续切割的启动信号。

4)在预切割控制单元发出型钢不同段连续切割的启动信号后,该割枪切割控制程序中型钢自动切割控制单元的RS 触发器功能块XHGQC34输出端Q 将由‘0’变‘1’,功能块XHGQC35 输出端Q 将输出16s 的‘1’脉冲,在这16s 的‘1’脉冲期间,型钢自动切割控制单元通过功能块XHGQC36 将割枪传动电机速度设定为18.1%电机额定速度,使割枪以低速切割型钢的第一个翼缘段,在此时间过后,由于功能块XHGQC35 输出端Q 由‘1’变为‘0’,功能块XHGQC36 输出的割枪传动电机速度设定值又变为0,但同时使型钢自动切割控制单元的RS 触发器功能块XHGQC38输出端Q 由‘0’变‘1’,功能块XHGQC39 输出端Q 将输出9s 的‘1’脉冲,在这9s 的‘1’脉冲期间,型钢自动切割控制单元通过功能块XHGQC40 将割枪传动电机速度设定为64%电机额定速度,使割枪以较快的速度切割型钢的腹板段,在这9s 钟的‘1’脉冲结束时刻,由于功能块XHGQC39 输出端Q 由‘1’变为‘0’,功能块XHGQC40 输出的割枪传动电机速度设定值又变为0,并且同时使型钢自动切割控制单元的RS 触发器功能块XHGQC42 输出端Q 由‘0’变‘1’,这样,功能块XHGQC43 输出端Q 将输出最长20s 的‘1’脉冲,在这20s 的‘1’脉冲期间或在割枪前行终位捡得之前,型钢自动切割控制单元通过功能块XHGQC44将割枪传动电机速度又设定为18.1%电机额定速度,使割枪以低速切割型钢的第二个翼缘段,在这20s 的‘1’脉冲结束之时或在割枪前行终位捡得之时,由于功能块XHGQC43 输出端Q 由‘1’变为‘0’,功能块XHGQC44 输出的割枪传动电机速度设定值又变为0,同时使型钢自动切割控制单元中“前后沿设别”功能块XHGQC45 的QN 输出端输出一个循环周期的‘1’脉冲,这样,通过功能块XHGQC50 和XHGQC51 使割枪切割焰立即关闭,并且使自动切割控制单元的RS 触发器功能块XHGQC46 输出端Q 由‘0’变‘1’,功能块XHGQC47 输出端Q 将输出最长16s 的‘1’脉冲。在这16s 的‘1’脉冲期间或在割枪等待位置捡得之前,型钢自动切割控制单元通过功能块XHGQC48将割枪传动电机速度设定为-128%电机额定速度,使割枪以高速返回(或后行),直到割枪等待位置捡得,这时型钢自动切割控制单元的RS 触发器功能块XHGQC46 输出端Q 由‘1’变为‘0’,功能块XHGQC47 输出端Q 由‘1’变为‘0’,功能块XHGQC48 输出的割枪传动电机速度设定值又变为0,这样,整个型钢自动切割过程完毕。

5)在型钢自动切割过程完毕之时(即割枪切割后重新返回等待位置之时),自动切割状态复位单元中功能块XHGQC17 和XHGQC18 的输出端Q 为‘1’或输出一个‘1’脉冲,这样,预切割控制单元以及型钢自动切割控制单元中的所有RS 触发器功能块将被复位,由此为下一次割枪自动切割做好准备。

4 结束语

该型钢火切机割枪无编码器控制方法(或控制程序)自2014 年4 月在马钢小H 型钢火切机上投入使用以来,一直运行稳定,不仅满足了型钢工艺切割的要求,而且操作工还可根据现场实际切割状态通过调整各切割段的切割时间来获得最佳的割切过程,实际使用效果很好。

[1]黄义东,朱键富.火焰切割机控制系统的改进.南方金属,2001(4).

[2]张世亮.H 型钢端头数控火焰切割机下料专用设备研制[J].机械制造,2008(9):60-62.

[3]张世亮,张建,陆兵,等. H 型钢端头数控火焰切割机工艺研究与运动分析[J].现代制造工程,2010(10):56-60.