W火焰锅炉低氮燃烧器的改造与解决方案

王 超,何 东

(1.华能上安电厂,河北石家庄050000;2.华北电力大学能源动力与机械工程学院,河北保定071003)

W火焰锅炉低氮燃烧器的改造与解决方案

王 超1,何 东2

(1.华能上安电厂,河北石家庄050000;2.华北电力大学能源动力与机械工程学院,河北保定071003)

某型300MW机组采用了W火焰锅炉,机组NOx的排放浓度较高。对燃烧器、分级配风、卫燃带等设备进行了低氮燃烧方面的改造,降低了NOx的排放浓度,达到了预期目的。后期又对卫燃带进行了改造,解决了锅炉易结渣等问题。

锅炉;低氮;火焰;燃烧器;排放;效果;改造;方案

0 概 述

某型300MW机组的燃用煤种为无烟煤与贫煤的混煤,NOx排放浓度在600~1300mg/m3。为满足《火电厂大气污染物排放标准》(G13223-2011)的要求,控制NOx排放浓度至50mg/m3以下,对相关设备进行了改造。为了减少SCR脱硝设备投资及降低运行成本,启动了低氮燃烧改造工程。通过对燃烧器、分级配风、卫燃带的改造,可将脱硝入口NOx排放浓度降低至约800mg/m3。通过脱硝系统后,烟囱入口的排放浓度为50mg/m3,实现了超净排放,NOx排放浓度达到了预期效果。但在系统改造后,锅炉产生了严重结渣现象,采用改造卫燃带方式进行解决。

1 锅炉概况

该机组锅炉为亚临界压力、一次中间再热、自然循环、双拱型单炉膛、平衡通风、固态排渣、尾部双烟道、“W”型火焰燃煤锅炉[1-2]。每台锅炉配24只双旋风筒式煤粉浓缩型燃烧器,配备4台双进双出直吹式钢球磨煤机,燃烧器为前后墙拱上布置,一次风粉经浓淡分离,90%粉+50%风由喷燃器口进入,抽出的10%粉+50%风,由下炉膛部位乏气风口进入[3]。锅炉的主要参数,如表1所示。

该机组的燃用煤种为50%阳泉无烟煤+50%寿阳贫煤的的混煤;校核煤种(A)为70%阳泉无烟煤+30%寿阳贫煤;校核煤种(B)为100%阳泉无烟煤。这些煤均属于高热值、难着火、难燃尽、不易结渣的煤种。

表1锅炉主要设计参数

2 W型火焰燃烧技术

W型火焰锅炉为了燃烧难燃无烟煤,通常采取高煤粉浓度、高温、高氧量集中送风、高停留时间方式组织燃烧,而高氧量集中送风,是造成锅炉NOx排放浓度高达1200~2000mg/m3的主要原因,其中热力型NOx所占的比例较高,这也是无烟煤W型锅炉通过燃烧控制NOx难度高的主要原因[4]。

现代的低NOx燃烧技术,是将煤质、制粉系统、燃烧器、二次风及燃烬风等技术作为一个整体考虑。以低NOx燃烧器与空气分级为核心,在炉内组织燃烧温度、气氛与停留时间,形成早期的、强烈的、煤粉快速着火欠氧燃烧状态,利用燃烧过程产生的氨基中间产物来抑制或还原已经生成的NOx。针对W型火焰锅炉,如何在高温下组织炉内空气分级燃烧,尤其是控制高温区域内的氧量,是抑制NOx生成浓度的关键。此外,还需兼顾煤粉燃尽、防结渣与腐蚀等问题。

2.1 燃烧器

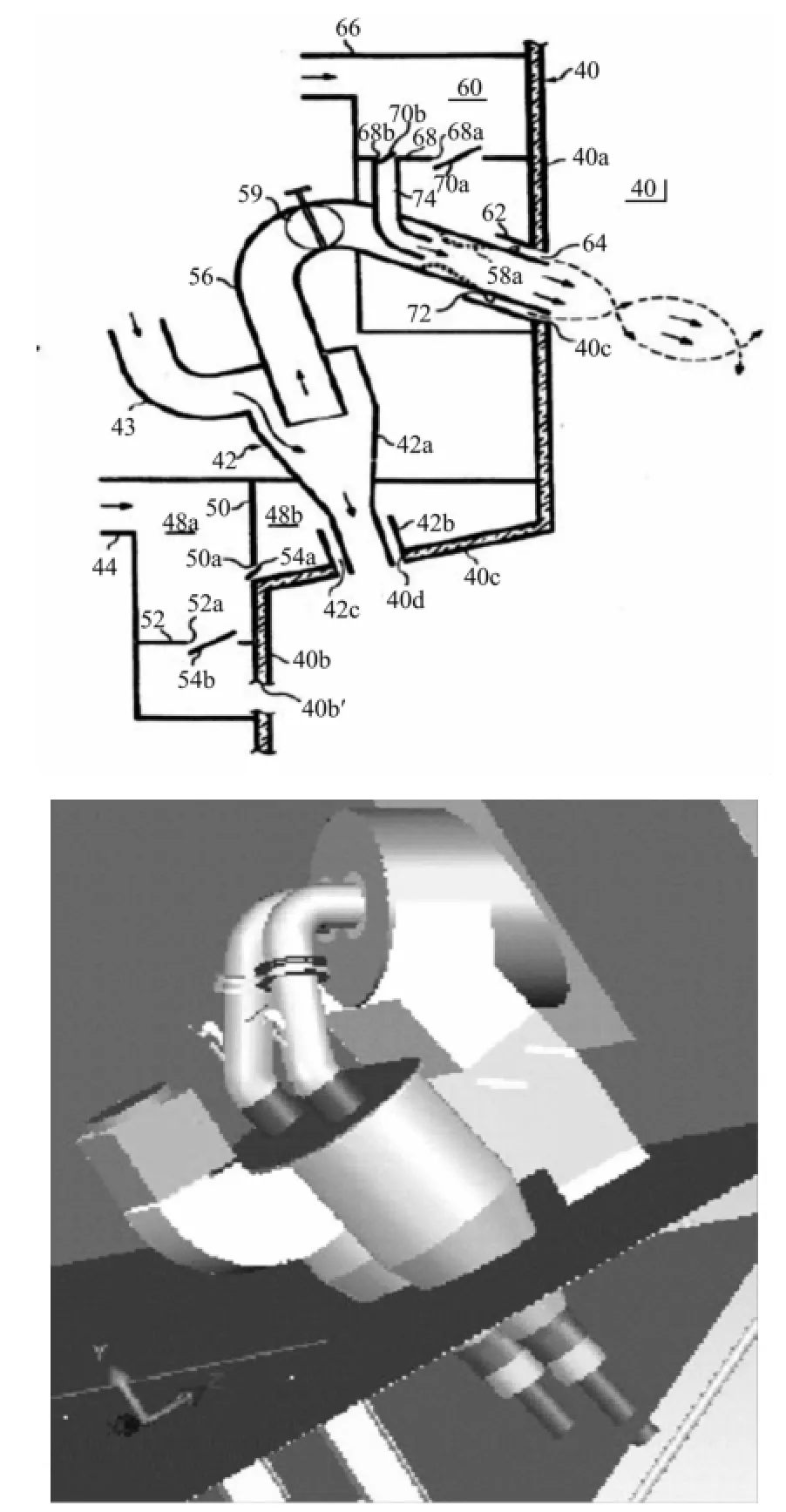

煤粉燃烧器的首要任务是燃烧。W型火焰锅炉除采用长火焰大回流燃烧方式外,还采用细煤粉(筛余R90与煤的挥发分数值相近)、低一次风煤比(约1.2)、煤粉浓缩(浓缩分离后,浓相一次风煤比约0.7)、低一次风率(15%~20%)、低射流速度(10~15m/s)、一次风粉预热(风粉温度通常约100℃,一次风粉置换或热风送粉可达190℃),采用喷嘴稳燃钝体等措施,以降低煤粉的着火热,提高挥发分的析出速率和析出量。设备布置形式,如图1所示。高浓度煤粉在高温烟气中的浓淡偏差燃烧,能实现煤粉的早期着火燃烧。同时,还为在火焰锋面上通过缺氧气氛控制早期的燃料型NOx生成,创造了有利条件。2.2 炉内空气分级

图1煤粉旋风筒浓缩、大速差缝隙式及PAX型双调风燃烧器

为增加浓相煤粉在欠氧气氛区域内的停留时间,充分利用燃烧初期产生的氨基中间产物,提高燃烧过程中的NOx自还原能力,通常推迟燃烧器区域的二次风与一次风的混合,并在炉膛上部布置一层或多层高位燃烬风,在炉内纵向形成大范围的空气分级燃烧。早期的W型火焰锅炉,在燃烧室内采取多级分级配风,减少燃烧初期的助燃空气掺入量。现时的W型火焰锅炉,还将部分助燃空气,从二次风中分离,构成分离式的燃烬风SOFA,如图2所示,使燃烧器区域的过剩空气系数小于0.8~0.9,控制燃烧初期的燃料型NOx的生成,并通过燃烬风的后期加入,完成焦炭、CO及其它中间产物的燃尽。

图2 W型火焰锅炉的分级配风

将高效的低NOx燃烧器与空气分级配风相结合,是锅炉燃烧过程中控制NOx生成的主要措施。目前,国内已经有一批切园和墙式烟煤锅炉,实施了低NOx燃烧改造,使NOx减排达到30%~50%。但对于无烟煤W型火焰锅炉,由于煤粉着火特性较差,在燃烧过程中控制NOx的生成,难度较大。

3 改造方案

该型机组低氮改造的原理,是以低氮燃烧器与空气分级配风为核心,在炉内组织燃烧温度、气氛与停留时间,形成早期的、强烈的、煤粉快速着火欠氧燃烧,利用燃烧过程产生的氨基中间产物,抑制或还原已经生成的NOx。主要从以下几个方面进行了改造[4]。

3.1 燃烧设备的改造

拆除原有的双旋风燃烧器,采用直流式带中心风煤粉燃烧器。改造后的煤粉浓缩器独立布置于燃烧器前,一次风粉混合物经过煤粉浓缩器,利用其中心挡块和旋流叶片分离煤粉气流,使煤粉气流分成中心的淡粉气流和外围的浓粉气流,分别引入乏气喷口和燃烧器一次风喷口。中心风引自中心风母管。在直流燃烧器内布置中心风的主要作用,是在油枪运行时用作燃油配风,提供油枪点火所需要的根部风,避免燃油时出现冒黑烟的情况。在油枪停运时,起到冷却油枪并保护燃烧器端部,防止烟气倒灌及灰渣积聚的作用[5-7]。

3.2 分级配风改造

3.2.1 二次风系统改造

拱上原有3个风门,合并为1个拱上二次风门。原有的拱下垂直墙上的2个二次风风口被取消,对剩余的二次风风口进行重新设计,布置为拱下二次风口,并增设导流板,使风口向下,以30°的角度进入炉膛。改造后的拱上二次风和拱下二次风的风量,分别占总风量的39.2%和16.8%,配合上炉膛下部燃尽风的进入,有利于形成合理的分级配风,使拱下主燃烧区域处于还原性气氛,对于抑制NOx排放也更为有利。

燃烧器二次风箱划分为24个独立的配风单元,对每个燃烧器的二次风实行单独控制,每个配风单元由上部风箱和下部风箱两部分组成。在上部风箱改造时,拆除了原来风室。下部风箱改造时,拆除了原风门的挡板,安装新的拱下二次风风门。翼墙增加布置贴壁风,风量占总风量2%~5%,在炉膛侧墙形成保护性气氛,防止煤粉冲刷水冷壁而结渣。

3.2.2 乏气风改造

改造时,设计了乏气环形周界风。乏气风布置于锅炉炉膛垂直墙中部,以下倾40°倾斜进入炉膛。由于乏气风的引射和顶托作用,在一定程度上也可防止下冲火焰冲刷前后墙水冷壁而造成结渣。

3.2.3 燃尽风改造

增加了燃尽风风箱、连接风道和燃尽风风口,燃尽风调风器数量为26只,前后墙各13只。燃尽风调风器将燃尽风分为两股独立的气流喷入炉膛,以使煤粉在后期进一步燃尽。中部为直流气流,外圈为旋转气流,两股气流的流量分配均可调节。

3.3 受热面改造[8]

对锅炉本体受热面的改造,包括了为适应燃烧器的大屏过热器改造、高温再热器改造以及水冷壁改造。

为减少过热器减温水量,并方便燃烧器改造中的燃尽风口布置,将大屏底部上移,减少受热面积。为缓解因同屏再热器工质流量分配偏差造成的高温再热器管壁超温问题,对高温再热器第一根管子进行了短接,将入口至“U”型弯的位置下移2000 mm。增加高温再热器外圈管的工质流量,缓解壁温的超温问题。水冷壁的改造,包括大屏穿墙区域水冷壁上部水冷壁、燃尽风开孔区域的中部水冷壁和燃烧器区域的炉拱和拱下垂直水冷壁。

3.4 侧墙卫燃带改造

将侧墙卫燃带分割为6块,共去除卫燃带120 m2。

4 改造效果及问题

4.1 改造效果

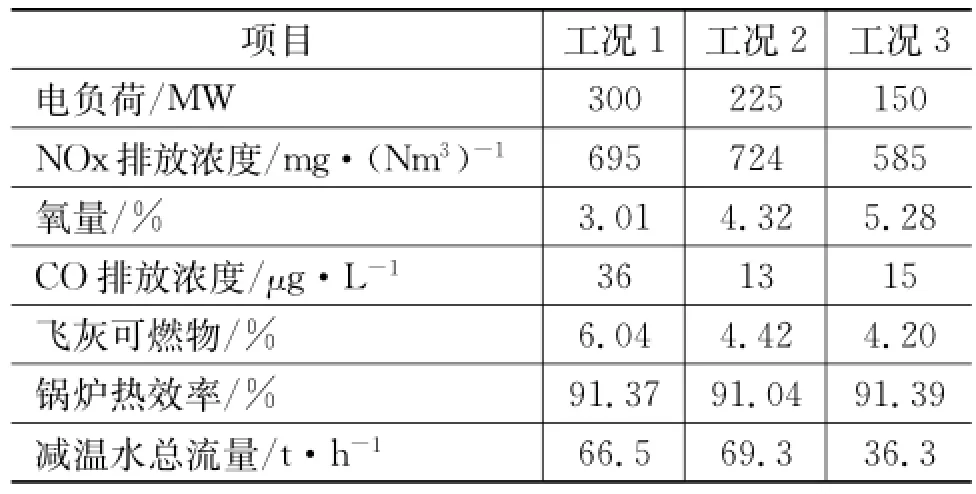

在锅炉低氮燃烧系统改造后,对NOx排放浓度、锅炉热效率、减温水量等性能进行了性能试验。在燃用设计煤种的额定工况下,按常规氧量,NOx排放浓度为695mg/Nm3,SCR入口烟气中CO排放浓度平均值为14μg/L,飞灰可燃物含量平均值为6.04%,锅炉热效率为91.37%,过热减温水总流量为66.5t/h,达到了改造的预期效果。试验时的运行工况及各项参数,如表2所示。

表2低氮燃烧改造后性能试验结果

4.2 存在的问题

机组运行期间,锅炉经常出现严重结渣现象,由于底部冷灰出口焦块堵渣,下炉膛温度过高,导致下炉膛墙面流渣。结渣部位主要集中在侧墙、翼墙和拱下下部风箱区域[9-11]。

根据W火焰锅炉的结构特点,对低氮改造后普遍存在的共性问题进行分析,主要有几个方面的原因。

(1)炉膛炉温高。现有锅炉的结构尺寸,决定了下炉膛的容积热负荷及断面热负荷不可改变,但下炉膛容积热负荷偏高(248kW/m3),造成各区域发生结渣现象。

(2)二次风与煤粉气流在整个燃烧、扩散过程的配合不佳,防结渣方面的措施不足。

4.3 解决对策

针对锅炉严重结渣的问题,可以通过去除下炉膛各区域的卫燃带面积,减少卫燃带占据下炉膛有效敷设面积的比例,降低下炉膛有效壁面的热负荷,适当降低局部热负荷,减缓各区域发生结渣的可能。为此,采用了一些改造措施。

(1)拱下前后墙卫燃带改造

在乏气风口中心线上下600mm范围内,去除该处的卫燃带,去除拱下二次风上方800mm范围内的卫燃带,以减缓前后墙拱水冷壁的结渣问题。

(2)翼墙和侧墙卫燃带改造

为减缓翼墙结渣,将该区域卫燃带进行带状去除。在侧墙区域,去除剩余的卫燃带,减缓侧墙和翼墙的结渣问题。

5 结 语

在低氮改造后,对炉膛侧墙和翼墙的结渣问题进行了分析和研究,通过去除卫燃带、翼墙防焦风改造等措施,降低了壁面的热负荷,并对改造后减温水、炉膛出口烟温、炉膛入口烟温的影响进行了评估。

根据防结渣改造方案,改造后,剩余的卫燃带面积为375.8m2。卫燃带敷设面积占下炉膛有效敷设面积的32.5%。按此对锅炉进行热力计算,计算结果显示,各负荷工况下有适量过热器减温水,下降幅度约17%~37%,炉膛出口烟温下降约18~23℃,对SCR入口烟温的影响<3℃。

[1]樊泉桂,阎维平,闫顺林.锅炉原理[M].北京:中国电力出版社,2004.

[2]谢佳,佟晋原,李毅.锅炉燃烧系统设计[J].东方电气评论,2011(12):37-43.

[3]闫志勇,魏恩宗,张慧娟.四角燃烧煤粉炉采用分级燃烧降低NOx排放的试验研究[J].锅炉技术,2000,31(9):17-22.

[4]赵建芳,朱德明,杜振,何胜.W火焰炉低氮燃烧改造可行性研究[J].电力科技与环保,2014(2):56-59.

[5]张惠娟,惠世恩,周屈兰.300MW煤粉锅炉低NOx正反切同轴燃烧试验研究[J].中国电机工程学报,2005,25(15):116-120.

[6]费俊,孙锐,张晓辉.不同燃烧条件下煤粉锅炉NOx排放特性的试验研究[J].动力工程,2009,29(9):813-817.

[7]王学栋,辛洪昌,栾涛.330MW机组锅炉燃烧调整对NOx排放浓度影响的试验研究[J].电站系统工程,2007,23(3):7-10.

[8]魏辉.煤电站锅炉低NOx燃烧优化运行策略的研究[D].上海:上海交通大学机械与动力工程学院,2008.

[9]刘志江.低氮燃烧器改造及其存在问题处理[J].热力发电,2014(2):56-59.

[10]曹红加,唐必光,许洪波.煤粉浓淡燃烧方式对电站锅炉排放影响的试验研究[J].中国电机工程学报,2004,24(8):229-232.

[11]贾宏禄.锅炉低氮燃烧改造后的结渣原因分析及处理[J].动力工程,2009,29(1):27-30.

TransformationandSolutionofLowNitrogenBurnerinWFlameBoiler

WANGChao1,HEDong2

(1.HuanengShanganPowerPlant,Shijiazhuang050000,Hebei,China;2.CollegeofEnergy,PowerandMechanicalEngineering,NorthChinaElectricPowerUniversity,Baoding071003,Hebei,China)

TheNOxemissionconcentrationisrelativelyhighinacertain300mwunitpowerplantusingW-flame boiler.NOxemissionconcentrationhasreachedtheexpectedeffectthroughlownitrogencombustiontransformation ofburner,staged-airdistribution,refractorybeltandotherequipment.Thesevereslaggingissuesofboilerhavebeen solvedbyrefractorybelttransformation.

boiler;lownitrogen;flame;burner;emission;results;transformation;program

TK223.21

A

1672-0210(2015)04-0039-05

2015-09-16

:2015-10-19

王超(1984-),男,硕士,工程师,主要从事火力发电厂低氮燃烧技术方面的研究工作。