烧损火管微观组织变化机理

大庆油田特种设备检验中心

烧损火管微观组织变化机理

姚建辉大庆油田特种设备检验中心

某采油厂加热炉火管使用一年后发生烧损变形,通过采用金相显微镜、直读光谱分析仪、万能力学试验机以及扫描电子显微镜等设备,对火管烧损处的材料性能及其微观组织结构变化进行检测。结果表明:火管烧损后,材料的屈服强度、抗拉强度明显下降,屈服强度仅为标准下限值的64%,抗拉强度仅为标准下限值的70%。火管内壁存在严重的脱碳现象,材料在高温下进行了重结晶,有碳化物新相沿铁素体晶界析出。

加热炉火管;烧损;脱碳;化学分析;检验;断裂

火管是加热炉核心部件,作为燃烧室,容纳火焰和烟气,由于长期高温运行,火管会出现材质损伤,如高温烧损、蠕变等。火管烧损是加热炉损坏的主要形式之一,据统计,大庆油田2012年由火管烧损维修的加热炉占全部加热炉维修的56%。为了研究火管烧损后对材料性能的影响以及其微观组织变化,以某采油厂加热炉火管为研究对象,采用金相显微镜、扫描电子显微镜、直读光谱仪、万能力学试验机等设备,对加热炉烧损试样进行分析与讨论,观察其烧损变形后组织及其材料性能的变化。火管材质为Q345R,壁厚13 mm。容器内运行介质为含油污水,燃料为天然气。运行一年后,对加热炉进行检验,发现火管烧损变形。

1研究的目的与意义

加热炉是油田最常用的设备之一。目前,大庆油田广泛使用的加热炉在运行一段时间后,加热炉火管变形、鼓包、烧穿现象日益增多。火管的鼓包变形是加热炉在使用过程中普遍存在的现象,为了弄清其过热鼓包后微观组织变化机理,为油田日常管理提供基础性的技术数据,开展了烧损火管微观组织变化机理试验研究。根据其鼓包变形的微观机理,采取相应的预防措施,提高火管在日常生产中的使用寿命,是本项研究的目的。该研究成果还可以对加热炉火管的选材提供指导,能直接应用于加热炉的制造设计,对油田的日常设备维护具有现实意义。

2试验过程及结果

2.1 宏观检查

火管外表面结有一层絮状垢,靠近燃烧器的位置发生烧损变形,变形区环绕火管整圈,宽约20 cm,经现场测厚检查,未发现明显壁厚减薄。

2.2 化学分析

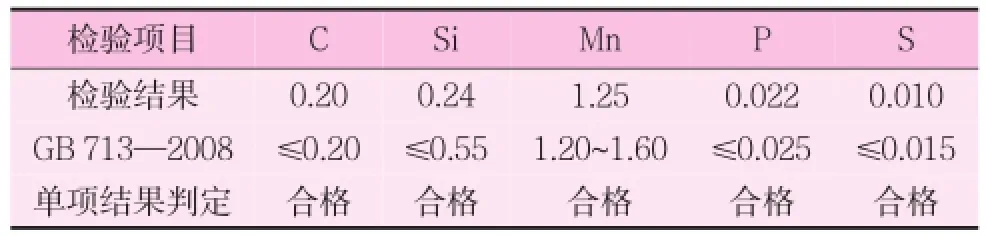

在火管上取样,用ARC-MET 930型便携式光谱分析仪,对火管化学成分进行分析,结果见表1。检验结果符合GB713—2008表1中关于Q345R化学成分的要求。

表1 化学成分分析结果%

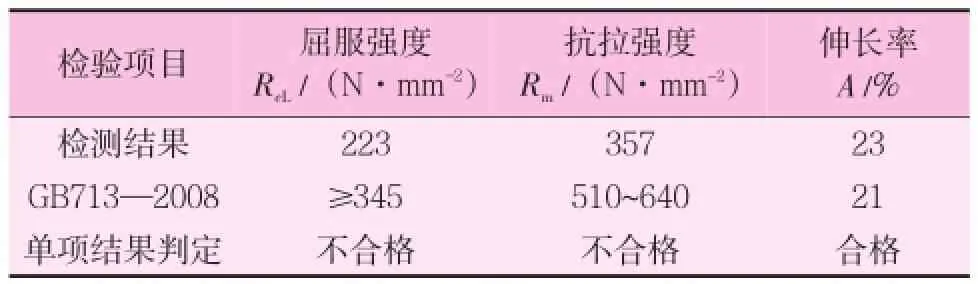

2.3 力学性能检验

在火管上取拉伸试样,用WAW-E600C型万能试验机进行力学性能检验,检验结果如表2所示。取样部位涵盖火管烧损部位。拉伸检测结果:屈服强度和抗拉强度均低于GB713—2008表2的要求,屈服强度ReL低于标准下限值122 N/mm2,抗拉强度Rm低于标准下限值153 N/mm2,伸长率A符合标准要求。

表2 力学性能检测结果

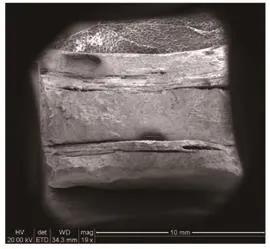

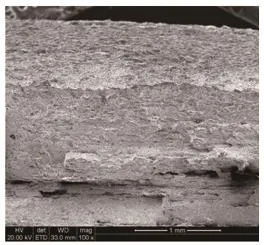

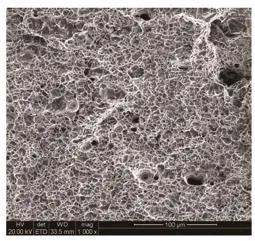

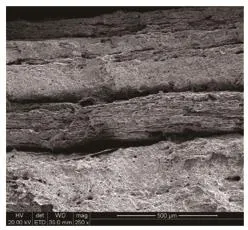

将拉伸试样的断面置于扫描电镜下观察,图1为断面的整体形貌;图2为瞬时断裂区低倍形貌;图3为断口的韧窝形貌;图4为断口的撕裂棱。

2.4 金相检验

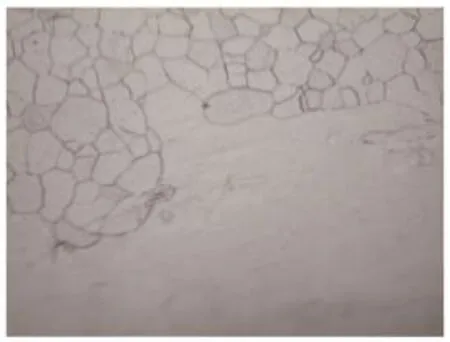

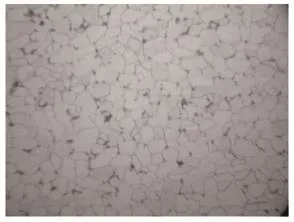

在拉伸试样断裂处靠近断口部位截取试样,经镶嵌、磨抛后置于Axiovert 25CA型金相显微镜下观察,可见火管的内壁存在严重的脱碳现象,全脱碳层最深处达0.31 mm,见图5。脱碳层总深度(包括全脱碳层和部分脱碳层)为1.4 mm,部分脱碳层的金相照片见图6。部分脱碳层分为两部分:一部分是钢材进行了重结晶,有碳化物析出;另一部分是珠光体组织部分保留,但珠光体的量少于Q345R常温平衡态下组织的珠光体含量。图7为侵蚀后火管外壁试样的显微组织形貌,试样显微组织为铁素体+少量珠光体,根据GB/T6394—2002标准,评级试样铁素体晶粒度为9级。靠近全脱碳层的近表面,其组织为铁素体以及沿铁素体晶界分布的碳化物,根据GB/T6394—2002标准评级试样铁素体晶粒度为9级,未发现晶粒的聚集长大现象。

图1 断口整体形貌

图2 瞬断区低倍形貌

图3 断口韧窝形貌

图4 断口撕裂棱

图5 全脱碳层(500×)

图6 部分脱碳层(500×)

图7 火管外壁组织形貌(400×)

3分析与讨论

加热炉火管烧损主要原因有两个方面:一是火嘴原因。燃烧器的火焰组织的长度较短,燃烧放热比较集中,火焰中心温度过高,造成火管局部热流密度过高。二是介质原因。加热炉处于油田三元复合驱驱油技术的试验区块,所处理的含油污水中含有聚合物、泥砂等杂质,由于加热炉有沉降分离功能,可以保证泥砂等杂质和油水有效分离。因此加热过程中在火管外壁面上沉积大量聚合物及泥砂等悬浮物,形成一层絮状垢,火管向外传热性能变差,导致火管在高温处烧损。

3.1 火管微观组织变化

火管长时间在高温下工作,由内壁到外壁,随着工作温度的变化,其组织依次是全脱碳层、部分脱碳层、正常的Q345R常温平衡态金相组织。其中部分脱碳层包括两部分:一部分是发生重结晶,沿铁素体晶粒形成新的碳化物相;另一部分是珠光体部分保留,组织为铁素体+珠光体。

(1)由于碳和碳化物的移除,材料中只剩铁基体,导致材料强度的损失,即为脱碳。高温下铁原子和锰原子具有较高的动能,畸变能较高的(FeMn)3C固溶体晶体会解体,使碳原子析出。受热温度越高、受热时间越长,碳原子析出就越明显。火管内表面析出的碳原子在高温作用下与氧原子结合成CO2,这样就会在材料内表面形成脱碳现象。火管内壁存在严重的脱碳现象,全脱碳层最深处达到0.31 mm,脱碳层总深度为1.4 mm。

(2)在靠近全脱碳层的近表面,其金相组织为铁素体+少量沿铁素体晶界分布的碳化物,有碳化物新相析出,说明Q345R火管在高温运行时发生了相变重结晶过程。由铁碳相图可以看出,材料在温度低于912℃时铁素体中铁原子排列成体心立方晶格,温度在912~1 394℃范围内,铁原子排列成面心立方晶格。也就是钢铁在912℃时会产生奥氏体相变,体心立方晶格比面心立方晶格溶质原子数要少,因此温度从1 100℃下降到800℃时,碳原子会从固溶体中析出形成新的渗碳体,材料长时间在此温度下工作,新的渗碳体在铁素体晶界处聚集长大就形成了新的相—碳化物。

(3)在金相显微镜下观察到有碳化物新相的形成,说明材料进行了重结晶,由此可以推断出Q345R火管鼓包处的局部温度超过912℃,并长时间在这一温度下工作。

(4)火管外壁的显微组织为铁素体+少量珠光体,为Q345R常温平衡态下正常的组织形貌。

3.2 材料力学性能变化

材料的力学性能取决于其组织结构,Q345R材料属于亚共析钢(C<0.77%),在常温平衡态下的组织为铁素体和珠光体。由于火管持续在高温下工作,烧损变形部位的局部温度超过912℃,达到钢铁的奥氏体相变温度,材料发生了重结晶,碳化物析出。形成火管内壁靠近全脱碳层的金相显微组织为铁素体+沿铁素体晶界分布的碳化物。沿晶界分布的碳化物会使晶界弱化,材料更容易开裂,碳化物在晶界处聚集的越多,对材料力学性能的影响就越大。另外,火管内表面存在严重的脱碳现象,全脱碳层最深处为0.31 mm,脱碳层总深度平均为1.4 mm,脱碳会导致材料强度和硬度明显降低。由于试样的上述两种微观组织结构变化,造成Q345R火管屈服强度ReL和抗拉强度Rm明显下降,屈服强度ReL为223 N/mm2,比标准规定的下限值低122 N/mm2,仅为标准下限值的64%;抗拉强度Rm为357 N/mm2,比标准规定的下限值低153 N/mm2,仅为标准下限值的70%。

3.3 拉伸试样的断口形态

火管在使用过程中未曾发生断裂,利用拉伸试样断口做扫描电镜分析。断口塑性变形明显,在断裂时有明显的颈缩现象。在扫描电镜下观察,断面呈韧窝特征,并有少量的撕裂棱,为塑性断裂。在金相显微镜下观察,火管的内壁脱碳现象严重,且有碳化物析出,但晶粒并未明显聚集长大,铁素体晶粒度内外壁均为9级。脱碳也会使材料变软,强度降低,在受拉应力的状态下材料断裂形式为塑性断裂。

4结论

(1)火管内壁存在严重的脱碳现象,全脱碳层最深处达到0.31 mm,脱碳层总深度为1.4 mm;火管外壁金相组织为正常Q345R在常温平衡态下的组织,即铁素体+少量珠光体。

(2)材料长时间在高温下工作,出现重结晶现象,析出碳化物新相,火管内壁近表面组织为铁素体+沿铁素体晶界分布的碳化物。

(3)火管抗拉强度和屈服强度均明显低于标准规定的下限值,屈服强度ReL仅为标准下限值的64%,抗拉强度Rm仅为标准下限值的70%。

(4)拉伸断口为塑性断裂,呈现韧窝特征。

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2015.8.011

2015-03-11