桥梁灌注桩施工技术

苏正扬

(山西省交通科学研究院,山西 太原 030006)

1 工程概况

本合同段分3个桥梁工区负责施工,桥梁施工时首先安排基础施工。按工序形成流水,依次施工桩基础、墩台身、盖梁、梁板预制、架设,梁板采用集中工厂化预制,架桥机架设,吊车辅助。

立柱、桥台及盖梁施工模板采用定型整体式钢模板,并在预制厂制作成型再运至施工现场,柱、墩施工模板每节以6~8 m分为一节,立模一次性安装到墩顶,一次性整体浇筑成型。

本段施工,利用新加工的钢模制作梁板模板,内模与外模都使用钢制模板,分节长度至少为3 m。

本施工段桥梁上部结构有两种形式,一种为连续预应力组合箱梁,先简支后连续;另一种为现浇连续箱梁。下部结构则由墩、柱组成,分别为柱式墩、肋板台、柱式台、桩基础等。桩基开挖采用回旋钻,混凝土采用商品混凝土,按照设计配合比,各添加剂等在搅拌站集中拌制,混凝土罐车统一运输,输送泵浇筑。施工场地有限,箱梁则按照设计图纸在预制场预制成型再运至施工现场,架桥机逐孔安装。

2 灌注桩施工

2.1 定位

利用全站仪进行施工放样,重点要对墩位处进行严控,最后用GPS复核各坐标值。

2.2 钻孔场地准备

施工前平整场地,先机械开挖,再由人工进行细化平整,以此能保证钻机置于稳固的地基上,对于水中作业,则要施作筑岛或围堰来保证钻机正常工作。

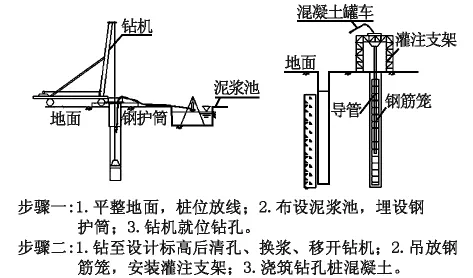

图1 钻孔桩施工图

2.3 埋设护筒

采用钢护筒,钢护筒壁厚为8 mm。顶节护筒上部开设进出浆口,数量两个,尺寸为高450 mm宽240 mm,并加设吊环。底节护筒设计加设刃角,位置处于下部。先机械开挖并预留50 mm开挖厚度,再人工开挖至预定设计标高,将护筒埋入[1]。护筒埋置地下深度为2~4 m,为保证质量,高出地面0.3 m。

2.4 钻孔

钻机就位时进行调平,首先将钻机底座调平,然后用枕木将底部垫起,使钻机保持稳定,防止钻孔偏移。就位后钻头中心和桩孔中心要在同一垂直线上,误差范围在0~2 cm之间[1]。同时要注意每一个桩的开钻时间,在桩5 m范围内,若有桩灌注混凝土完成时间未超过24 h,此时不能钻孔,以避免干扰邻桩混凝土凝固。

成孔时注意如下几点:

a)及时清孔,减少孔内残碴,防止孔内泥浆比重减小,影响后续下放钢筋笼及成孔速度。

b)适时采用不同的泥浆比重,主要针对在不同地层中钻孔,以加快成孔速度。

c)钻孔过程中需经常检查钻机,若发现钻机出现移位,钻头偏移桩中心,要立即纠偏。

钻孔用泥浆的技术要求:

泥浆采用重黏土。根据现场实际工况,泥浆制备各参数如下:相对密度为1.1~1.20;胶体率大于等于95% ; 黏 度 为 18~24 Pa·s; 泥 皮 厚 小 于 等 于3 mm/30 min;静 切 力 为 1~2.5 Pa;酸 碱 度 为 8~11 pH;含砂率小于等于4%。

2.5 成孔

当钻孔至设计标高或一定深度,提取钻头处岩石,检测判断地质情况,若与设计图纸相符则可终孔;若不符则上报上级单位处理。

2.6 清孔

通过终孔检查和清孔后及时注浆,以防止坍孔,控制孔底沉淀厚度,以达到满足设计要求为准。利用测绳对孔深进行测量,测定是否达到设计标高。在清孔完成后,进行孔径、孔形和倾斜度检验,合格后再进行下一工序。

2.7 钢筋笼的制作和吊放

依据设计图纸制作钢筋笼,在孔口进行主筋搭接且采用单面焊接,搭接长度至少达到10 d,焊接宽度至少达到0.7 d,厚度最小达到0.3 d,接头错开不小于50 cm。根据图纸设计要求尺寸制作加工圆盘,利用加工制作的圆盘对钢筋笼骨架加强钢筋加工,圆盘周边采用高度5~10 cm的φ28 cm钢筋按要求角度进行交错焊接,依据情况适当调整焊接位置,在大约2 m的间隔设置加强筋,保证加强钢筋的尺寸精度及操作的安全性[2]。根据加工成型的加强钢筋,按照图纸设计尺寸布置钢筋骨架进行焊接;螺旋筋布设时要求更严格,必需准确依照施工图纸的设计间距进行绑扎牢固,严禁拖拉,保证间距;在钢筋骨架上焊接定位钢筋,来进行钢筋笼的定位吊放,沿圆周等距焊4根,以大约每2 m为间隔,上下层错开布置。

为保证钢筋笼的稳定,利用吊筋来固定钢筋笼,吊筋一端固定在孔口,另一端固定在钢筋笼上,吊筋固定在井口,吊筋长度L=L1(护筒)-L2(桩顶)+S,L1为护筒高度;L2为桩顶绝对标高;S为护筒口至固定钢管的距离。为了防止钢筋笼上浮,把钢筋笼焊接在钢护筒上。

本合同段桥梁桩基钢筋笼(最长为25.0 m)在钢筋场分段加工成型,每段按9 m一节加工(根据单根钢筋长度及桩长进行调整,减少浪费),现场焊接成型,吊车起吊就位、下放,一直下放至设计标高,然后用两节长2.0 m的直径为10 cm钢管穿插入吊筋上部预设的圆环,放置在护筒口,再临时焊牢,准确定位,防止钢筋笼偏移、保证保护层的厚度达到设计要求。

2.8 水下混凝土浇筑

采用导管法进行水下混凝土灌注施工。导管的各项指标在使用前进行检查,导管水密试验、承压试验和接头抗拉试验都在使用前完成并合格。

导管在吊入孔内时采取必要措施,以防卡在钢筋笼上和碰接孔壁,常见的问题是导管下不去。原因是:a)井孔打斜;b)混凝土灌注导管卡在钢筋笼上,接头处的法兰盘与钢筋笼的箍筋相挂,导致导管不能移动[3]。

水下混凝土的水灰比宜在0.45±0.05范围内,坍落度为22±4 cm,水泥标号不应低于42.5级,初凝时间在2.5 h以内[2]。利用泵车直接进行灌注,当混凝土接近桩顶时,再改用吊斗倾倒,以便确定桩顶标高。

首批混凝土灌注时,导管口距孔底宜为40 cm左右,且导管埋入混凝土内深度至少为1.0 m,连续灌注。

在混凝土搅拌站搅拌混凝土。用汽车泵灌注混凝土,泵车及泵管的各个接头在浇筑前进行严格检查,合格后才能进行灌注施工。

浇筑水下混凝土时,应注意以下事项:

a)在浇筑混凝土时,要实时探测开挖桩孔内混凝土面高度,计算导管埋深,做好原始数据记录。

b)首批混凝土灌入孔底后,立即对孔内混凝土面高度进行探测,并开始降低灌注速度,直至混凝土面上升速度满足要求后,便可按正常情况灌注。

c)当孔内混凝土面进入钢筋笼后,上升高度在1.0~2.0 m范围内时,这一段施工适当往上提升灌注导管,增加钢筋笼下部埋入混凝土面深度。

d)导管拆除时间宜控制在5 min内,当导管内没有完全充满混凝土,有空气时,这时应徐徐将混凝土灌入,不可整斗灌入。

e)为保证桩顶质量,当达到设计标高后需桩顶加灌,高出设计标高50 cm。

2.9 破桩头

为确保桩顶质量,将高出设计标高50 cm范围内的混凝土凿除。施作完毕后用超声波法对桩进行检测。

2.10 施工安全措施

a)钻机应安放平稳,防止钻机突然倾斜或钻具突然跌落而发生意外安全事故。

b)为保证桩孔质量及安全,孔口5 m范围内不准堆放杂物,在灌注前要尤其注意。

c)开钻后,设专人按规定指标实时监测、控制孔内水位及泥浆稠度,严防坍孔。

2.11 桩基实测项目

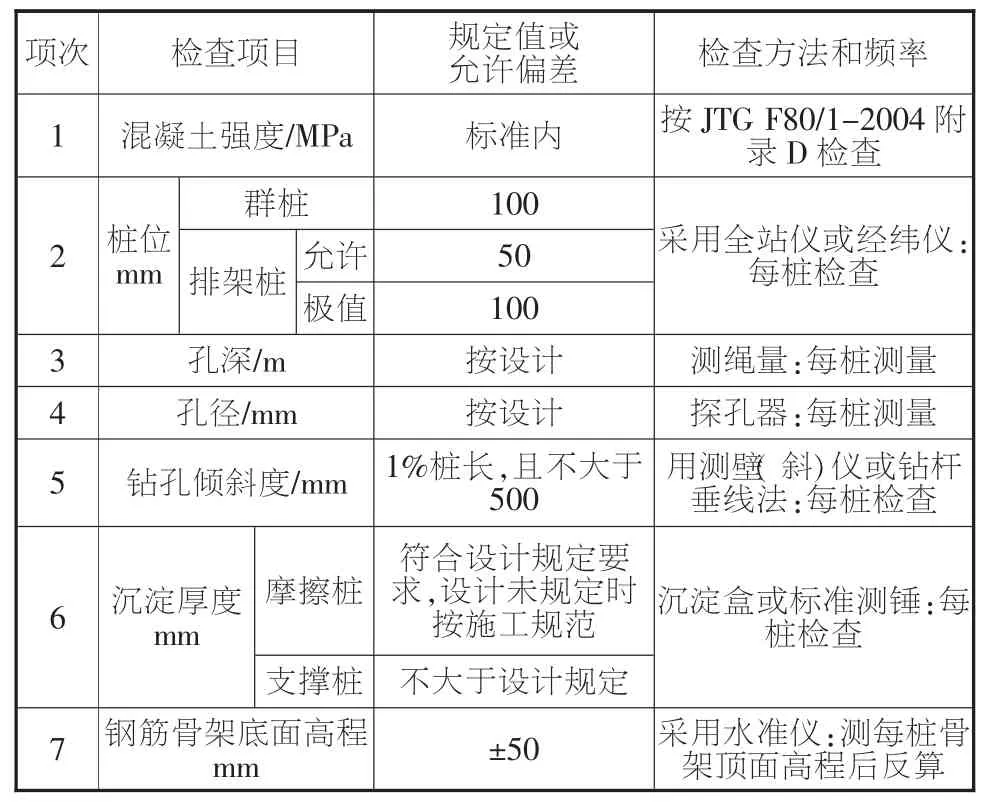

表1 桩基实测项目

3 结论

在本文的论述中,以我国某高速公路桥梁施工段为背景,阐述了桥梁灌注桩基础主要施工流程及关键施工技术。结果表明,本标段的桥梁灌注桩基础施工非常成功,可以为同类工程施工提供借鉴。

但是,往往在实际施工过程中,由于对施工管理的重视不够或者施工人员操作失误又恰好钻到两种不同地质条件的结合部,发生坍孔、扩孔等现象,造成了灌短桩头等缺陷,这是在工程实践中需要特别引起注意的地方,以避免影响工程质量。