电子产品故障物理模型研究与应用进展

刘柳,周林,邵将

(1.空军工程大学 防空反导学院,西安 710051;2.中国航空综合技术研究所,北京 100028)

电子产品故障物理模型研究与应用进展

刘柳1,周林1,邵将2

(1.空军工程大学 防空反导学院,西安 710051;2.中国航空综合技术研究所,北京 100028)

提出了故障物理模型的基本概念,对几种常见的电子产品故障物理模型,包括互连热疲劳模型、互连振动疲劳模型、电迁移模型和与时间相关的介质击穿模型等进行了分析,总结提出了基于失效发生因素和失效发生过程的损伤模型建模等两种故障物理模型的建模方法。结合工程应用情况,对两种故障物理模型的应用方法——可靠性仿真分析方法和可靠性加速试验方法进行了讨论。最后对故障物理模型的研究进行了展望。

电子产品;故障物理模型;可靠性仿真分析;可靠性加速试验

过去可靠性工作重点在于对故障现象的统计分 析,可靠性指标的分配、预计及其验证都是基于故障的宏观统计规律性,以致忽略了故障“何时发生”及“为何发生”等方面的研究工作,不能从失效机理层面来解决可靠性相关的问题[1]。随着对失效机理理解的深入,以及故障检测能力的提高,产品设计信息与失效原因更加明确,两者之间的联系更加密切,更注重从故障发生与发展的原因和过程入手来开展研究。产品故障物理模型的研究与掌握得到重视,为故障物理模型的大规模工程应用提供了条件。

文中对国内外电子产品故障物理模型的研究现状进行了分析,结合工程应用情况,讨论了两种故障物理模型的工程方法:可靠性仿真分析方法和可靠性加速试验方法。

1 概念

故障物理模型是指基于故障物理学,采用应力损伤理论以及工程力学、传热学、电子工程学等学科知识,分析机械、热、电、化学或辐射等载荷对元器件(零部件)材料及结构造成的损伤效应与失效机理。建立起定量化描述元器件(零部件)结构、应力与损伤之间的定量关系,最终给出一定置信度下的失效时间或失效阈值[2]。

故障物理模型是对失效机理的数学表达,可以描述失效发生时间或失效发生阈值与元器件(零部件)结构、材料和所受应力之间的量化关系。通用的故障物理模型可表述为:

式中:T与F分别为特定失效机理下的失效时间或失效阈值;f(x)为某种数学函数;X1,X2,…,Xn均为失效影响因素,包括产品设计参数(如结构和功耗)、材料参数、应力参数等。

2 常见的故障物理模型

2.1 互连热疲劳模型

电子元器件在温度循环载荷下,由于元器件封装体、PCB板、引脚和焊料等材料的热膨胀系数(CTE)不匹配,会对器件互连系统产生交变的热应力。对焊点来说,交变的热应力作用会使得焊料内部产生应力集中和非弹性应变,逐渐累积,导致裂纹萌生和扩展,造成焊点热疲劳失效,表现为焊点开裂。互连热疲劳模型一般采用Engelmaier模型[3—4],可以看出,影响焊点热疲劳失效的最主要因素是焊点的非弹性应变:

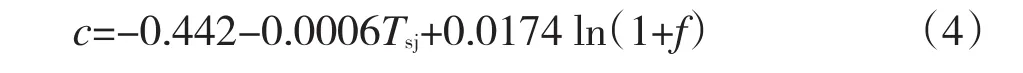

式中:Nf为疲劳寿命为焊点的非弹性应变;εf为疲劳延性系数,对于SnPb共晶焊料,εf=0.325;c是与温度循环剖面相关的参数,可由式(4)确定:

式中:Tsj为平均循环温度;f为循环频率。

2.2 互连随机振动模型

在随机振动载荷作用下,由于结构、质量及弹性模量不同,元器件和电路板的位移不同,电路板与元器件之间将产生大量的相对运动,从而在两者连接的引脚处会产生交变的振动应力。交变振动应力会造成引脚出现裂纹,扩展并断裂,从而使引脚产生振动疲劳失效,表现为引脚断裂。影响互连随机振动疲劳失效的最主要因素是器件下方电路板的动态位移。

互连的随机振动疲劳寿命预测可采用Steinberg随机振动疲劳模型来描述[5]:

式中:Nf为器件的疲劳寿命;x和y为该器件在电路板上的相对位置(中心处为1/2);N0为根据标准试验确定的常数,对于随机振动,N0=2×107;b为疲劳强度指数,为随机振动载荷下的器件下方电路板的动态位移为电路板在标准试验状态的位移值,由式(6)确定:

式中:B为与器件平行的电路板的边长;t为电路板厚度;L为器件长度;c为系数。

2.3 电迁移模型[4,6—8]

在强电流流过金属线时,金属离子会在电流及其他因素的相互作用下移动并在线内形成孔隙或裂纹,这一现象称为电迁移。电迁移是半导体器件和集成电路的电极系统中最主要的失效机理,电迁移模型建立了电路元器件的电迁移与流过金属的电流密度以及金属的几何尺寸、材料性能和温度分布的关系。基本的电迁移模型是针对直流电流应力,可表示为:

式中:MTTF为电迁移平均失效时间;W,L分别为金属互联线的宽度和长度;J为直流电流密度;A,p,q,n为经验常数,n的典型值为2;Ea为激活能。

美国马里兰大学将直流与交流模型相结合即得到了通用的电迁移故障物理模型:

式中:W和d均为金属的形状参数,一般认为W和d的乘积为金属导线的截面积;T为绝对温度;m和n为失效强度指数;C是与金属的几何尺寸和温度有关的参数;k为波尔兹曼常数。

2.4 与时间相关的介质击穿(TDDB)模型

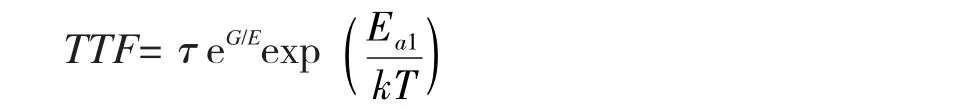

在低电压下发生的随时间而增加的栅氧化层介质击穿称为与时间相关的介质击穿(TDDB:Time Dependent Dielectric Breakdown)。广泛使用的TDDB模型有E模型和1/E模型两种,两个模型的适用范围不同。一般来说,E模型在低电场强度(不高于9 MV/cm)范围与试验数据拟合较好,而1/E模型更适用于高电场强度(高于9 MV/cm)。其中1/E模型又被称为空穴击穿模型,其表达式为:

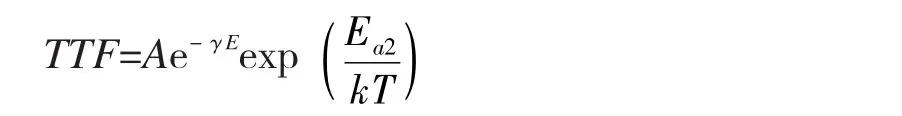

式中:A和为比例常数;γ为电场加速参数;G为常数;E为加在栅氧化层上的电场强度;Ea1和Ea2分别为两种模型的激活能[9]。

E模型又被称为热退化击穿模型,其表达式为:

3 故障物理模型的建模方法

根据失效发生描述方式的不同,故障物理模型的建模方法可分两种:基于失效发生因素和失效发生过程的损伤模型建模。

1)基于失效发生因素的损伤模型建模。方法是直接建立其失效相关因素,包括失效激发应力及失效发生位置的材料结构参数与失效发生时间之间的关系。这种方法的优势在于不需要细致描述失效的发生过程,重点在于提取与失效相关的应力、材料和结构参数,并基于实验和物理学基础理论建立上述参数与失效发生时间之间的关系。以焊点热疲劳的Engelmaier疲劳模型为例,其失效发生的应力激发因素为温度循环,失效原因是由于焊点周边材料的热膨胀系数不同,在热膨胀或收缩时,各材料产生的热应变不匹配,并在应变不协调处产生应力集中,导致裂纹萌生和扩展[3]。因此失效发生相关的因素还包括焊点及电路板材料的热膨胀系数、焊点高度等,以上因素直接关系到失效位置的应变大小。

2)基于失效发生过程的损伤模型建模。方法是利用物理学、电化学等理论,依靠数学语言对失效的发生过程进行描述。一般是将失效的发生分解为几个清晰的物理过程,在基于多个合理假设的基础上分别利用相应的基础理论对该物理过程进行描述,同时设定某一特征参量的变化阈值为失效判定的依据。最终建立起能够描述失效发生过程的损伤模型。以应力引起的扩散空洞为例,其失效的发生过程可以描述为扩散空洞的产生、扩散空洞的生长两个过程。采用了以下假设:扩散空洞在其增长过程中保持棱柱体的形状;扩散空洞扩散的原子通量与所处应力值的n次方成比例。并设定扩散空洞大于互连线的一半即认为发生失效。

从目前国内外相关文献公布的故障物理模型调研情况来看,大多数模型可以归于第一种建模方法,即采用基于失效发生因素的损伤模型建模。

4 故障物理模型的工程应用方法

4.1 可靠性仿真分析方法

可靠性仿真分析是指基于故障物理方法,采用建模与仿真手段对设备的可靠性进行分析和评估,发现设备的薄弱环节,提出设计改进措施,提高设备的固有可靠性,评价设备是否能够达到规定的可靠性要求。基于故障物理的可靠性仿真分析方法通过建立产品的材料模型、设计分析模型、故障机理模型和其他工程分析模型,将产品预期承受的工作环境应力与潜在故障发展过程联系起来,从而定量地预计产品设计的可靠性,发现薄弱环节并采取有效的改进措施[9—13]。

目前,各发达国家已就基于故障物理的可靠性技术及其仿真试验方法,开展了大量的研究和实践工作。例如美国波音公司将可靠性设计纳入产品的应力设计参考基准中,与产品的并行定义、制造和维护使用进行并行设计,强调进行基于故障物理的建模与仿真及加速验证的可靠性工作模式,注重产品的完整性分析等。美国山地亚实验室明确将基于“故障物理的可靠性”称之为以科学为基础的可靠性工程方法,强调在产品进入研制之前必须开展由多学科组成的并行研究与开发,在研究产品工作原理的同时要研究其制造方法、故障机理、故障模式和故障预计模型,确保在将可靠性设计和制造到产品中去,同时也使产品具有故障告警和维修预测的能力。美国国防部DoDD5000.1“防务采办系统”中指出,应将“仿真试验—物理试验—模型改进”贯穿于装备研制的全过程。1985年美国陆军装备系统分析中心(AMSAA)与马里兰大学CALCE中心合作,对基于故障物理的可靠性技术进行了研究,并开发出了可靠性仿真软件工具。该技术和软件工具在多军种通用无线电台、布莱得利战车、长弓阿帕奇等装备的电子设备和机械系统获得了成功的应用[14—15]。

4.2 可靠性加速试验方法

可靠性加速试验是基于产品的故障物理分析结果,确定产品加速试验的应力和加速因子,在较短的试验时间内暴露产品设计或工艺方面的耗损型薄弱环节,并实现产品可靠性水平的快速评估。针对产品设计和制造缺陷,在对产品故障模式和故障机理充分理解的基础之上,在保证产品主要故障机理不发生偏离的前提下,通过提高应力,快速暴露产品的耗损型设计缺陷,并且评估产品可靠性水平[16]。

目前,该方法在美国、日本、欧洲等发达国家发展十分迅速,积累了大量的数据,建立了比较完整的试验数据库。不论是故障物理模型和加速模型,还是统计评估技术,均已取得较好的成果。可靠性试验方法和评估技术正由传统的基于环境模拟的试验方法向基于故障物理的可靠性加速试验方法转变[17]。

4.3 国内应用情况

2010年以来,可靠性仿真分析方法和可靠性加速试验方法在国内多个装备研制中开展了应用,并且取得了显著的效果,对于高可靠长寿命装备可靠性水平的实现和提高起到了重要的作用。

5 结语

新一代装备的快速发展伴随着新器件、新材料、新工艺、新技术大量应用,给装备的高可靠性设计与验证带来巨大挑战。基于故障物理的可靠性仿真分析方法和可靠性加速试验方法已经在国内逐渐推广使用,取得了良好的效果。故障物理模型的精度和工程适用性是制约这些方法工程应用的瓶颈问题之一。因此,必须关注与故障物理模型这一基础数据的积累与建设,加强模型的理论研究与试验验证,并在以后的工程中不断积累和完善,对于我国可靠性工程技术的发展至关重要。

[1]PECHT M,DASGUPTA A,BARKER D,et al.The Reliability Physics Approach to Failure Prediction Modeling[J].Quality and Reliability Engineering International,2007,6(4):267—273.

[2] 盐见弘.失效物理学基础[M].赵乃学,赵清,赵秀芹,等.译.北京:科学出版社,1982.塩見 弘.Basis of Physics Failure[M].ZHAO Nai-xue,ZHAO Qing,ZHAO Xiu-qin,et al.Translation.Beijing:Science Press,1982.

[3]ENGELMAIER W.Fatigue Life of Leadless Chip Carriers Solder Joints during Power Cycling[J].IEEE Trans CPMT,1983,6(3):232—237.

[4] 王云,邵将,曾晨晖.电子设备的环境应力损伤模型[J].装备环境工程,2010,7(6):213—216 WANG Yun,SHAO Jiang,ZENG Chen-hui.Environmental Stress Damage Model of Electronic Product[J].Equipment Environmental Engineering,2010,7(6):213—216

[5] STEINBERG D.S.Vibration Analysis for Electronic Equipment[M].New York:John Wiley and Sons,1991.

[6]ENJUN X,YUAN J S,HONG Y.Hot-carrier and Soft-breakdown Effects on VCO Performance[J].IEEE Transactions on Microwave Theory and Techniques,2002,50(11):2453—2458.

[7]JIN Q,AVSHALOM H,BERNSTEIN J B.FaRBS:A New PoF Based VLSI Reliability Prediction Method[C]//Reliability and Maintainability Symposium(RAMS),2011.

[8] HAIYU Q,WILKINSON C,OSTERMAN M,et al.Failure analysis and Virtual Qualification of PBGA under Multiple Environmental Loadings[C]//Proceedings of the Electronic Components and Technology Conference,2004.

[9] SHAO Jiang,ZENG Chen-hui.Reliability Simulation Analysis Method Based on Stress-Damage Model of Electronic Product[C]//Quality,Reliability,Risk,Maintenance,and Safety Engineering(QR2MSE 2013).2013.

[10]LI Yong-hong,WANG Hao,XU Ming.Virtual Quali Cation of the Aircraft Computer Based on Physics-of-Failure Reliability Assessment Approach[C]//Proceedings of the 4th International Conference on Quality and Reliability.Beijing,2005.

[11]XU Ming,LI Yong-hong,SHAN Kun-lun.Research on the Physics-of-Failure Based Accelerated Reliability Technology of a Certain Type of Plug-in Management Processor[C]//China Aviation Institute of Reliability Engineering Committee of the Tenth Annual Conference"Aviation Reliability Engineering Technology",Beijing:National Defense Industry Press,2006.

[12]任占勇,曾晨晖.民用航空电子产品的可靠性仿真分析技术[J].可靠性工程,2009.REN Zhan-yong,ZENG Chen-hui.The Reliability Simulation Analysis Method for Electronic Product of Civil Aviation[J].Reliability Engineering,2009.

[13]IEEE Standards Coordinating Committee 37.IEEE Std 1413 TM-2002 IEEE Guide for Selecting and Using Reliability Prediction Based IEEE 1413 TM[M].New York:The Institute of Electrical and Electronics Engineers,2002.

[14]PECHT M,DASGUPTA A,BARKER D,et al.The Reliability Physics Approach to Failure Prediction Modeling[J].Quality and Reliability Engineering International,2007,6(4):267—273.

[15]PECHT M,GU J.Physics-of-Failure-based Prognostics for Electronic Products[J].Transactions of the Institute of Measurement and Control,2009,31(3/4):309—322,.

[16]UPADHYAYULA K,DASGUPTA A.Guidelines for Physics-of-Failure Based Accelerated Stress Testing,Annual Reliability and Maintainability Symposium[C]//Anaheim,California,1998.

[17]杜鑫,曾晨晖.电子设备的可靠性加速试验[C]//第四届中国航空学会青年科技论坛文集,北京,2010:849—854.DU Xin,ZENG Chen-hui.Reliability Accelerated Test of Avionics[C]//The Fourth Youth Science and Technology Forum of China Aviation Society,Beijing,2010:849—854.

Progress in Research and Application of Failure Physical Model for Electronic Products

LIU Liu1,ZHOU Lin1,SHAO Jiang2

(1.Air-Defense and Anti-Missile Institute,Air Force Engineering University,Xi′an 710051,China;2.China Aero-Polytechnology Establishment,Beijing 100028,China)

The basic concept of failure physical model was proposed,and several common failure physical models for electronic products were introduced,such as interconnection thermal fatigue model,interconnection thermal fatigue model,interconnection vibration fatigue model,electro-migration model,and time-dependent dielectric breakdown model.Two modeling methods for failure physical models were proposed,including the damage modeling based on failure factors and the damage modeling based on failure processes.In combination with the engineering applications,two application methods of failure physical models were discussed,namely,reliability simulation analysis method and accelerated reliability test method.Finally,the research on failure physical models was prospected.

electronic products;failure physical model;reliability simulation analysis;accelerated reliability test

2014-11-25;

2014-12-15

装备预先研究项目(51319010201)

Fund:Supporter by the Equipment Pre Research Program(51319010201)

刘柳(1981—),女,陕西榆林人,硕士研究生,主要研究方向为装备发展论证与体系规划。

Biography:LIU Liu(1981—),Female,from Yulin,Shaanxi,Master graduate student,Research focus:equipment development demonstration and system planning.

10.7643/issn.1672-9242.2015.02.012

TJ02;TM931

A

1672-9242(2015)02-0054-05

2014-11-25;

2014-12-15