S公司生产革新的实践

柏彬

S公司生产革新的实践

柏彬

随着全球经济一体化进程的加快和知识经济时代的到来,企业面临前所未有的挑战。在经济飞速发展的今天,所有企业都在致力于深降成本来提高效益。精益生产方式具有革命性的生产管理和实践方式,其起源于日本丰田公司,他的出现极大的丰富了生产管理理论,有效地提升了生产效率。S公司是日企的典型代表,文章介绍S公司结合其自身的公司业务与精益生产的理论,独特地提出了生产革新活动,并加以培训,实践,从而废除浪费,降低成本。

生产革新;丰田生产方式;S公司实践

触摸屏是一种定位设备,具有坚固耐用、反应速度快、节省空间、易于交流等许多优点。利用这种技术,只要用手指轻轻地指碰计算机显示屏上的图符或文字就能实现对主机操作,从而使人机交互更为直接了当,这种技术极大方便了那些不懂电脑操作的用户。触摸屏的发展呈现专业化、多媒体化、立体化和大屏幕化等趋势。随着信息社会的发展,人们需要获得各种各样的公共信息。以触摸屏技术为交互窗口的公共信息传输系统通过采用先进的计算机技术,运用文字、图像、音乐、解说、动画、录像等多种形式,直观、形象地把各种信息介绍给人们,给人们的生活带来极大的方便。可以预见,随着触摸屏技术的迅速发展,触摸屏的应用领域会越来越广,性能也会越来越好。当苹果在2007年推出iPhone时,几乎是单枪匹马地引燃了触摸屏市场。iPhone采用的是基于投射式电容感应触控技术的多点触控屏幕。自从iPhone问世后,许多其他智能手机制造商也通过为其产品配置复杂的触控传感器纷纷涌入这一市场。受苹果iPad和iPhone巨大成功的刺激,如被智能手机和媒体平板电脑等设备采用的触摸屏显示器的出货量强劲增长,促使触控器集成电路(IC)市场规模在五年内增长近三倍。目前,触摸屏已能广泛应用于智能手机、平板电脑/电子书、笔记本电脑、POS/KIOSK、游戏机、ATM机等领域。从出货量来看,全球有2/3的触摸屏应用于手机,是最主要的应用领域。2010年苹果iPhone4智能手机以及ipad平板电脑的成功应用,带动触摸屏产品爆发式增长。2014年全球智能手机出货量将达到13亿部,但智能手机市场的增长速度将逐渐放缓。为此如何在各种成本都上升的情况下,降低企业管理成本,排除浪费,提高效率,将成为企业管理人员的重大挑战。本文重点介绍S公司如何推行生产革新,持续改善。

一、生产革新活动

“生产革新活动”并非只是制造现场的改善,而是要理解“丰田生产方式”的理念与思维方式,实现它的基本思想,并朝着人性的向上与提高整体效率两者并存为目标,进而谋求企业体制的改善与生产线的提高所做的一切活动。

二、丰田生产方式

(一)何谓“丰田生产方式”

由“彻底的废除浪费”和“追求合理的制造方法”的思想所统合而成的一种生产方式。

大野耐一(原任丰田汽车副社长)将丰田佐吉翁的“自动化”与丰田喜一郎的“Just in time”思想相融合,为了实施“彻底地降低成本”,从大量生产的方式到采取“在必要的实践,只取必要的东西与必要的量”的方式,对生产线下工夫,花费最短的生产期间、实施自动化来省人或达到设备的最完善化。

(二)丰田生产方式的2条支柱

1.自动化(问题的表面化、目视化)

丰田佐吉翁(丰田汽车的创始祖)原始于丰田式自动化织布机,指“附有自动停止机能或装置的机器而言”。

表1 自动化与自动化

2.JIT(Just in time)(及时生产)

“丰田喜一郎”(丰田汽车的创业者)的思想:“必要的东西,在必要的时间,只生产必要数量”,是指按照客户的要求考虑如何来进行生产活动的一种生产方式。

(三)在丰田生产方式上趋近于“0”的项目

1.Leadtime:和“加工时间”相比更应注重“停滞时间”的缩短

2.工数:注重于“动”与“动”之间的差别

3.设备:在做“设备改善”之前应先做“作业改善”

4.品质不良:在做加工作业同时能马上检查出不良所在

(四)丰田生产方式的目标

追求更好的、又便宜又适时的东西,实施“彻底地废除浪费”来降低成本。换句话说,配合顾客适时的需求,并在品质与数量上能完全对应的制造现场必定可以降低成本。

(五)生产革新的目标

用你的心与技能彻底的废除浪费,降低成本,创造一个愉快理想的工场。

(六)丰田汽车公司所谓的七大浪费

1.制造过多的浪费——材料投入过多产生的停滞

2.等待的浪费——人、设备、材料的停滞

3.搬运的浪费——材料的搬运、材料的停滞

4.加工所存在的浪费——不产生价值的动作

5.在库的浪费——材料的停滞

6.动作的浪费——不产生价值和低价值的动作

7.制造不良的浪费——材料损耗、不产生价值的动作

所有浪费最终都可归结为停滞和动作(搬运)的浪费。

停滞的浪费指生产过程中的停滞,材料的过量购入等等;

动作(搬运)的浪费主要是与人相关的浪费,指无法产生任何附加价值的动作。

(七)经济动作的4个基本原则

1.废除不必要的动作

2.在最短距离之下来进行动作

3.将动作的方向圆润化

4尽量减少动作的疲劳度

三、S公司生产革新的实践

S公司主要从事触摸屏的生产制造,工序分为大判:上胶片保护膜剥离,上胶片韧化,基准孔冲压,激光蚀刻,上胶片银线路印刷,上胶片银线路硬化,上胶片保护框印刷,上胶片保护框硬化,上胶片大判,高压除气泡,下胶片保护膜剥离,下胶片韧化,基准孔冲压,激光蚀刻,隔离点印油印刷,隔离点硬化,下胶片银线路印刷,下胶片银线路硬化,下胶片保护框印刷,下胶片保护框硬化,二次元检测,UV烘干,放点研磨,保护膜贴合,屏幕胶贴合,双面胶贴合,上下胶片贴合,外周加压,膨胀度检测,高压除气泡,外形裁断;小判:FPC压着,偏光板贴合,绝缘检查,顶板贴合,底板贴合,贴偏检查,高压除气泡,膨胀度检查,电特检查,外观检查。作为电子行业,它的显著特点是产品品种多变,无法建立一劳永逸的生产线,用于大批量生产,并且随着智能手机型号多样化,订单小型化已成趋势,所以提高企业的柔性制造能力是S公司改进的重要方向,另外S公司在目前的批量生产方式下存在着许多人力、物力以及场地占用方面的浪费,寻找一个合适的途径消除浪费、降低成本、提高S公司的效率和效益是最直接目的。

(一)大判生产线的平衡改善

1.生产线现状

图1 大判改善前

图1可以发现在基准孔冲压与激光蚀刻这两道工序间安插了1.5人作业,其中1人专门负责有价值的产品加工,另1人则一半处于有价值的产品加工,另一半则处于搬运的辅助工作,并且当这两道工序完成后会存在3批料的一个等待再接替到下到印刷工序。同时印刷完成后3批次的在制品的等待,且当中来来回回的无附加价值的移动距离也很长,整个生产线平衡做得不好,有改善的必要!

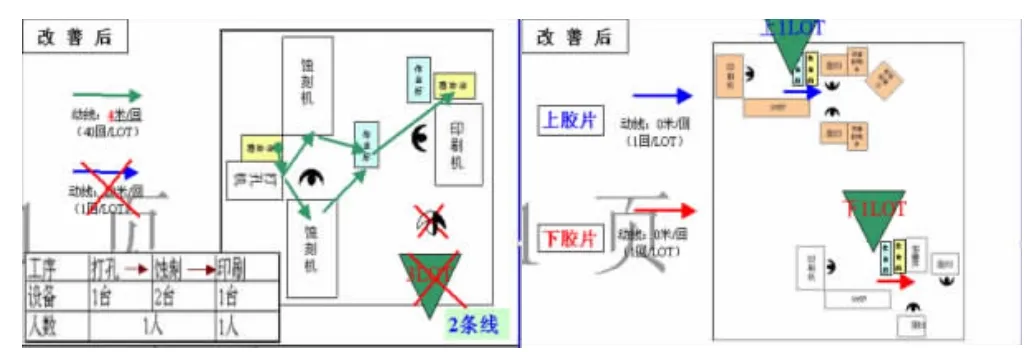

2.生产线平衡的改善

图2 大判改善后

图2为重新布置了两台激光蚀刻机器的位置及印刷后续的检查位置,同时将在制品置场的位置进行合理排布,从而实现了省人操作的完全可行性,并且直接将加工好的产品流转到下道工序,从而达到了改善效果:

(1)可以有效消除生产线内操作时人员相互干扰,操作人员步行时间缩短

(2)有效消除搬料的浪费,调整生产线布局能实现少人化操作(节省了0.5人),并且产量也不变

(二)小判生产线的平衡改善

1.生产线现状

图3 小判改善前

小判的工序成直线排布,几乎每一个工序都需要一个作业员的存在,如图3。不仅需要大量的人力而且也占用了很大的场地,如何改进现有的状况且能节省人力及场地资源是研究的问题。很有改善的必要!

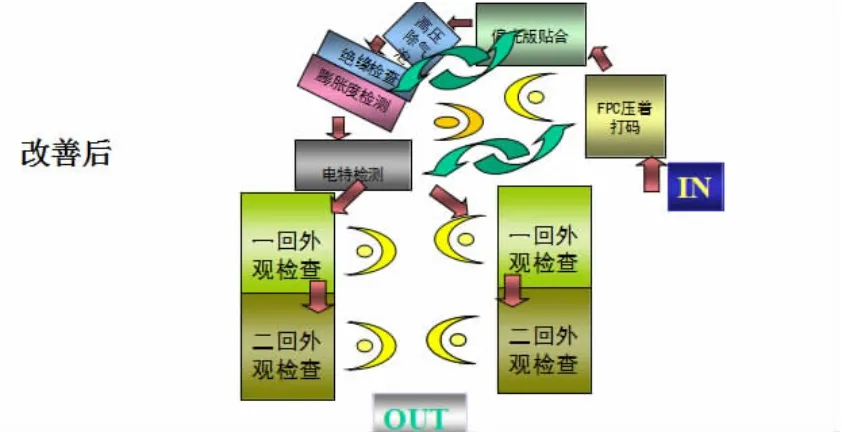

2.生产线平衡的改善

图4 小判改善后

图4为将小判工序的排布按照U型线进行设计,从而节省了人员,并且节省了场地资源。当然在这之前需对小判的FPC压着,偏光板贴合,高压除气泡,绝缘检查,膨胀度检测及电特检测进行多能工培训,只有通过多能工培训才能完全符合省人化的要求。通过此次改善:

(1)人员配置由原来的8人减化为目前的6人

(2)操作人员的步行时间缩短

(3)多能工的培养对人员的合理安排起到了很好的效果

(三)生产细节的改善

1.小判生产线细节现状

图5 小判生产细节改善前

图5示例,在正常人的思维上,可以认为并无问题,每个人负责特定的工序,并且有些工序已经合并到一个人的身上。可是当我们拿出码表仔细测算后,发现了惊人的停滞浪费,因为人员或者说工序本身导致的工作量的区分,所以第二个人明显超出另两个人的工作时间,由此导致了另外2个人会存在等待的浪费,安排不合理,我们需要重新检讨,很有改善的必要!

2.小判生产线细节改善

图6 小判生产细节改善后

图6示例,可以看出,将人员有效的合理重新分配,可以达到降低浪费,并且省人的目标。当然这个过程当中也存在一些细节的改善,比如多能工的培训,对贴合治具进行改善,检查治具切换的动作浪费。通过此次细节的改善,原来这道工序需要3个人,进过合理的重新规划变成了2个人,从而达到了改善的目的。

四、结语

生产革新就是改善管理、增强制造业企业国际竞争力的有效途径。应该明确的是要想使生产革新发挥最大效益不能仅仅满足于学习和运用几种生产革新的“技法”或“工具”,更要领悟生产革新的理念内核,整合生产革新的系统要素 (生产、技术和信息),使生产革新成为该企业的一个重要核心竞争力。使用生产革新的企业还应认识到自己的情况,因地制宜根据自身情况结合使用。同时,革新重在持续改善,即使在实施生产革新的初期收到了良好的效果,如果不坚持持续改进,精益生产也就不能称之为精益了,相信企业在实践中不断深入地领会生产革新的精髓,一定会获得高品质、高利润的。

生产革新不是一时就能完成的活动,而是通过一直注视着现场(否定现状),然后才能发现浪费(视同发现宝藏一样)往好的方向去改善实践(挖掘宝藏)从而省视结果,结果不好就继续改善实践,结果好也不是终点,而是往下一个改善点奋进。

柏彬,东南大学经济管理学院。

F062.4

A

1008-4428(2015)06-110-03