薄层加铺层间抗剪强度理论及影响因素分析

孙超

(同济大学,上海市 200092)

0 引言

薄层加铺是指在原有沥青路面上加铺一层厚度为2~4 cm的热拌沥青混合料[1]。薄层加铺可有效地防止路面使用性能的持续恶化,修复表面缺陷,延长路面使用寿命。

然而薄层加铺极容易发生层间粘结失效、加铺层剥落等病害[2]。国内外大量学者对薄层加铺层间粘结特性展开研究[3-13]。本文在充分借鉴已有研究成果的基础上,将黏性土抗剪强度摩尔-库伦理论拓展至薄层加铺层间抗剪强度当中,通过室内斜剪试验的手段,给出了适用于薄层加铺层间抗剪强度理论,并对抗剪强度参数的影响因素展开研究。

1 室内试验方案设计

1.1 试验方法与装置

薄层加铺层间粘结状况的试验方法主要有:剪切试验和拉拔试验。而剪切试验又可分为斜剪试验和直剪试验。考虑到加铺层层底在行车荷载作用下处于三向受力的状态,而直剪试验和拉拔试验中,试件的受力状态与实际情况有较大的出入,因此本文选择斜剪试验作为薄层加铺层间粘结失效的试验方法。

斜剪试验借助于材料试验系统MTS完成,通过两平行的模具将试件夹住,在层间形成剪切滑动面,并可通过改变模具形状的方式改变剪切滑动角度,具体试验装置见图1、图2。

图1 斜剪试验试验装置

图2 剪切试件

斜剪试验采用边长为10 cm的立方体试件,试件利用车辙板成形仪器分两次摊铺成形。其中下层采用SMA-13沥青混合料;粘层油采用SBS改性乳化沥青,其用量为0.8 kg/m2;上层采用UTA-10沥青混合料,其级配见表1,最佳油石比为5.4%,聚酯纤维加入量为0.25%,抗剥落剂加入量为沥青用量的0.4%。

表1 UTA-10级配组成

1.2 试验控制条件

已有的研究表明,荷载加载速率会显著影响室内试验抗剪强度值,故本文对加载速率的影响展开研究,从而为加载速率的控制提供科学合理的依据。

本文将MTS荷载加载速率设定为1 mm/min、5 mm/min、10 mm/min、20 mm/min、30 mm/min、40 mm/min、50 mm/min,共计7种不同的加载速率。试验温度为常温下25℃,剪切角为40°,将这7种速率下的层间抗剪强度绘于图3。

图3 抗剪强度与荷载加载速率关系

由试验结果可见:低速加载与高速加载下的层间抗剪强度差异很大,高速条件下的抗剪强度约为低速条件下的2倍。此外,随着荷载加载速率的增大,层间抗剪强度随之增大,而增大幅度逐渐减小,最终抗剪强度值趋于收敛。因此可以认为,对于低速加载而言,抗剪强度受加载速率的影响很大,所以在选用低速加载时,其加载速率需根据路面的实际受力状况而定。对于高速加载而言,层间抗剪强度受加载速率的影响不大,可以认为加载速率为50 mm/min时的抗剪强度即为高速加载条件下的代表值。

本文选择高速加载模式,即50 mm/min为层间抗剪强度的加载速率。其主要原因为国内外大多数强度试验均采用50 mm/min的加载速率,而且高速加载可以一定程度上消除沥青混合料蠕变对试验结果的影响[14]。

2 试验结果与分析

2.1 剪切角对层间抗剪强度的影响

剪切角是指MTS试验中试件剪切滑动面与水平面所形成的夹角。其大小直接影响层间剪切滑动面上法相压应力与切向剪应力的比例关系,因此本文开展了 20°、25°、30°、35°、40°、45°和 50°共计7种剪切角条件下的层间剪切试验,试件为干燥试件,试验温度设定为常温条件25°。

试验过程中发现:剪切角为20°和25°时MTS压头压应力超过其量程10 kN,故将剪切角为30°、35°、40°、45°和 50°时所对应的抗剪强度绘制于图4中,20°和25°的采用趋势外延的方式进行预测。

图4 剪切角对层间抗剪强度的影响

试验结果表明:层间抗剪强度随剪切角α的增大而减小,并且减小幅度逐渐减小。但需要特别指出的是,当剪切角α增大到试验范围之外时,层间抗剪强度将进一步减小,直至剪切角α等于90时,所测得的抗剪强度即为直剪试验的抗剪强度。

1910年摩尔(Mohr)曾指出材料在发生剪切破坏时,其破坏面上的剪应力τ是为该方向上法向压应力的函数,即:

借鉴土体的抗剪强度理论,本文将各剪切角所对应的应力状态转换为仅受破坏面上剪应力τ和法向压应力σ,其结果见图5。

由图5可以发现,当剪切滑动面上法向压应力在一定范围内时,层间抗剪强度与法向压应力呈线性关系。这一关系与黏性土抗剪强度的库仑定律极为相似,因此可以借鉴库伦定律将加铺层间抗剪强度定义为:

图5 薄层加铺层间抗剪强度与法向应力间的关系

式中:[τ]——薄层加铺层间抗剪强度,MPa;

σ——剪切滑动面上法向压应力,MPa;

c——粘层油粘聚力,MPa;

φ——加铺层与原路面间内摩擦角。

2.1.1 抗剪强度参数c

参数c表示剪切面法向压应力为零时,层间的抗剪强度。因此,可以将其定义为仅由粘层油粘结作用所提供的层间抗剪强度,故称为粘层油粘聚力。同时,粘层油粘聚力c恰为直剪试验所测得的抗剪强度,因此粘层油粘聚力c可以通过直剪试验获得。

粘层油粘聚力c值大小主要受粘层油性质、原路面构造深度、加铺层级配、路表温度和水的剥落损坏程度等五方面因素影响。具体影响情况如下:

(1)粘层油性质

粘层油性质主要包括粘层油自身的粘结效果,例如SBS改性沥青的粘结效果高于普通沥青,而普通沥青又高于乳化沥青。此外,粘层油的用量也会影响其粘结效果。当用量过小时,粘层油无法有效均匀的填充于原路表及加铺层的空隙中,从而减小了有效接触面积,降低了粘结效果。如图6所示,当粘结层厚度持续增大,超过最佳值时,其粘结力会显著降低。

图6 粘层油厚度对粘结力的影响

(2)路面构造深度与加铺层级配

路面构造深度和加铺层级配的大小会直接影响粘结面上的表面积,从而影响粘结效果。

(3)温度与湿度

温度与湿度均会影响粘结层的粘结效果,但各自的作用机理目前清楚,因此本文借助室内试验,对其影响机理展开研究。

2.1.2 抗剪强度参数

参数φ表示抗剪强度曲线的斜率,其物理意义为:在不设有粘结层的情况下,加铺层受外力作用而处于临界平衡状态时,外力与接触面法向间的夹角。换而言之,此时加铺层能否沿接触面滑动与外力大小无关,仅与夹角有关。当这一夹角小于参数φ时,不会发生滑动,当这一夹角大于参数φ时,便会发生滑动。因此将抗剪强度参数φ称为加铺层与原路面间内摩擦角。

内摩擦力主要是由于加铺层和原路面间的表面摩擦力和由于加铺层压实过程中的连锁作用而产生的咬合力所引起。因此内摩擦角的大小主要取决于接触面的粗糙程度以及粘层油和水的润滑作用。

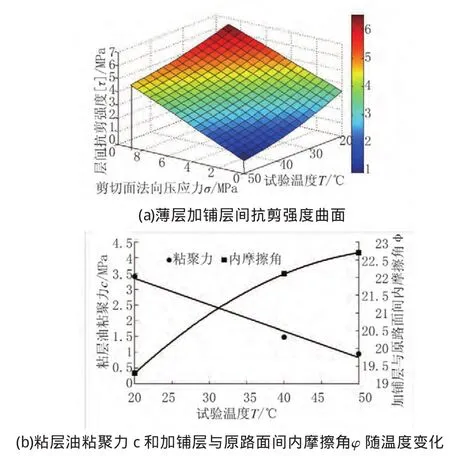

2.2 温度对层间抗剪强度的影响

加铺层、原始路面以及粘结层均对温度十分敏感,不同的温度条件下,各种材料所呈现的性能差异很大。因此,本文通过室内斜剪试验,研究25℃、40℃、50℃所对应的层间抗剪强度。

表2为干燥条件、40°剪切角时,不同温度下层间抗剪强度试验结果。试验结果表明:该工况条件下,试验层间抗剪强度随着温度的升高线性递减。

表2 不同温度下层间抗剪强度试验结果

将不同温度下的抗剪强度曲线见图7(a),并将抗剪强度参数c、随温度变化规律见图7(b)。

试验结果表明:当试验温度从20℃升高至50℃,粘聚力c呈线性降低,c值约降低为20℃时的1/4。而内摩擦角随着温度的升高而升高,但变化幅度仅为3°,变化并不明显。因此,可以认为温度对粘层油粘聚力c的影响较大,而对内摩擦角φ的影响并不明显,可以忽略不计。这种试验现象可以解释为:温度升高增强了沥青材料的流动性,降低了粘结力,因此层间粘层油的粘聚力c显著降低,而内摩擦角φ主要受接触面的粗糙程度影响,温度的影响不明显。

图7 薄层加铺层间抗剪强度曲线随温度变化规律

2.3 湿度对层间抗剪强度的影响

薄层加铺层间水分子的来源主要有两类:一类是地表降雨后,雨水沿加铺层微裂纹等损伤进入加铺层,并在行车荷载作用下产生巨大的动水压力。动水压力进一步冲蚀加铺层并使接触面沥青剥落,细集料损失,最终导致层间分离。另一类是白天高温路基土体中的水以水蒸气的形态沿原路面的裂缝向上扩散至层间位置,由于加铺层阻碍了水蒸气的扩散,水蒸气在层间处聚集,当夜晚降温时,水蒸气便以液态水的形态存在于层间。当行车荷载作用下,会产生动水压力,从而使层间的沥青剥落,最终导致层间分离。

由上述分析可见,薄层加铺的层间湿度状况会显著影响其抗剪强度大小。因此,本文分别对干燥条件、饱水24 h以及饱水24 h后0.03 MPa动水压力作用下层间抗剪强度展开研究。

如图8所示,路表动水压力借助于MTS三轴室水围压模拟。根据李少波、张宏超等人对路面动水压力的实测结果,试验中动水压力设为0.03 MPa[14]。

图8 考虑动水压力影响的MTS抗剪强度试验

将干燥、饱水24 h以及饱水24 h后0.03 MPa水压作用下,层间抗剪强度试验结果绘于图9(a)中,抗剪强度参数粘聚力c和内摩擦角φ分别绘于图9(b)和图9(c)中。从试验结果可以看出,不同湿度条件下,抗剪强度[τ]仍随剪切面法向压应力σ呈线性变化。粘层油粘聚力从1.49 MPa下降到1.28 MPa,但相较于温度的影响,其变化范围不大。而内摩擦角φ从22.08°下降为15.59°,下降了约6°,湿度对于内摩擦角的影响明显大于温度的影响。这可以解释为:水在一定程度上深入到剪切滑动面,起到润滑作用,而持续施加动水压力进一步扩大了润滑效果,从而降低了层间内摩擦角。

图9 不同湿度条件下层间抗剪强度

从试验结果来看,湿度对于层间抗剪强度的影响并没有定性分析的那样显著。究其原因可解释为:湿度对于层间抗剪强度的影响是一个缓慢持续的过程,可认为是一个动水压力反复作用的疲劳破坏过程。而本试验中试件粘结状况较好,尚未经过动水压力的长期作用,粘结层沥青尚未剥落,故试验得到的结果相较于实际状况较小。

3 结语

薄层加铺层间抗剪强度是评价加铺层能否发生剪切破坏、加铺层剥落的重要力学指标。本文借助于MTS试验系统,确定了评价加铺层抗剪强度的室内试验方法,提出了加铺层抗剪强度理论,并分析了抗剪强度参数的影响因素。具体结论如下:

(1)确立了斜剪试验作为层间抗剪强度的试验方法,并通过改变滑动面角度的方式,实现了不同工况条件下受力状态的模拟。

(2)对不同加载速率条件下薄层加铺层间抗剪强度展开了研究,认为高速加载更适用于抗剪强度试验,并且当加载速率达到一定程度时,其对抗剪强度的影响程度很小,因此确定50 mm/min为最佳加载速率。

(3)通过斜剪试验发现,薄层加铺层间抗剪强度与法向应力呈线性关系。因此根据摩尔—库伦理论,初步建立了薄层加铺层间抗剪强度理论。

(4)对抗剪强度参数c、φ值影响因素展开研究,试验结果表明,除了加铺层、粘结层等材料自身因素之外,温度和湿度状况同样会影响抗剪强度参数,其中温度会显著影响粘层油粘聚力c,湿度状况会影响薄层加铺层间内摩擦角φ。

[1]汪水银.室内沥青混凝土路面层间抗剪强度试验方法研究[J].公路,2010(2):144-147.

[2]Kandhal P,Rickards I.PREMATURE FAILURE OF ASPHALT OVERLAYS FROM STRIPPING:CASE HISTORIES[J].Asphalt Paving Technology,2001.

[3]Yang Y H,Liu Z,Gao J X,etc.Bonding Characteristics Analysis of Ultra-Thin Overlay of Asphalt Pavement Layer[J].Sustainable Environment and Transportation,2012.

[4]Tighe S,Kivi A,Fung R,etc.Ten Year Performance Evaluation of Unbonded Concrete Overlay and Jointed Plain Concrete Pavement:A Toronto Case Study[J].2013 CONFERENCE AND EXHIBITION OF THE TRANSPORTATION ASSOCIATION OF CANADATRANSPORTATION:BETTER-FASTER-SAFER,2013.

[5]Saghebfar M,Najjar Y M.Evaluation of Interface Bond Strength of Asphalt Pavements[A].Transportation Research Board 93rd Annual Meeting[C].2014.

[6]Hu X,Walubita L F.Effects of layer interfacial bonding conditions on the mechanistic responses in asphalt pavements[J].Journal of Transportation Engineering,2010,137(1):28-36.

[7]Mohammad L N,Raqib M A,Huang B.Influence of asphalt tack coat materials on interface shear strength[J].Transportation Research Record:Journal of the Transportation Research Board,2002,1789(1):56-65.

[8]Collop A C,Sutanto M H,Airey G D,etc.Shear bond strength between asphalt layers for laboratory prepared samples and field cores[J].Construction and Building Materials,2009,23(6):2251-2258.

[9]Santagata E.Advanced Testing and Characterization of Interlayer Shear Resistance[J].ranoraon Rarh Rord:Jornal of h ranoraon Rarh Board,2005(1).

[10]West R C,Zhang J,Moore J.EVALUATION OF BOND STRENGTH BETWEEN PAVEMENT LAYERS[J].Cores(Specimens),2005.

[11]Dempsey B J.Development and performance of interlayer stressabsorbing composite in asphalt concrete overlays[J].Transportation Research Record:Journal of the Transportation Research Board,2002,1809(1):175-183.

[12]Yildirim,Y.,Smit,A.F.,Korkmaz,A.Development of a Laboratory Test Procedure 43 to Evaluate Tack Coat Performance[J].Turkish Journal of Engineering and Environmental Sciences,2005(29):195-205.

[13]Mohammad,L.N.,M.A.Raqib,Z.Wu,etc.Measurement of Interlayer Bond Strength through Shear Tests[A].Proc.,3rd International Conference on Bituminous Mixtures and Pavements[C].Thessaloniki,Greece,2002.

[14]李少波,张宏超,孙立军.动水压力的形成与模拟测量[J].同济大学学报:自然科学版,2007,35(7):915-918.