TiN/AlTiN纳米多层涂层组织与性能的研究

邱联昌,杨伦旺,江 林

(赣州澳克泰工具技术有限公司,江西 赣州 341000)

TiN/AlTiN纳米多层涂层组织与性能的研究

邱联昌,杨伦旺,江 林

(赣州澳克泰工具技术有限公司,江西 赣州 341000)

采用阴极弧蒸发涂层工艺在硬质合金基体上沉积了TiN/AlTiN纳米多层涂层。利用光学显微镜、SEM、XRD、显微硬度计和划痕测试仪、纳米压痕仪,分析了涂层的组织形貌、纳米调制周期、化学成分、物相组成、结合强度和硬度,并对涂层硬质合金刀片进行了铣削合金钢的切削性能测试。研究结果表明:TiN/AlTiN纳米多层涂层具有致密的柱状晶结构,保留了AlTiN单层涂层的(200)择优取向。大尺寸熔滴Ti含量高、小尺寸熔滴Al含量高,涂层中Al含量低于靶材。调制周期为18.4 nm的TiN/AlTiN纳米多层涂层具有良好的结合强度(>100 N)和高的硬度(28.2 GPa)。相同涂层厚度的情况下,TiN/AlTiN纳米多层涂层具有比同类单层涂层更高的耐磨性,表现出更好的切削性能。

TiN/AlTiN;纳米多层涂层;组织与性能;涂层硬质合金;阴极弧蒸发技术

过渡族金属氮化物由于具有良好的导电性、高的硬度与耐磨性,通常用作热障涂层、耐磨涂层和耐腐蚀涂层,最常用的涂层材料有TiN、TiAlN和TiN-、TiAlN-基化合物[1-5]。然而,当工作温度超过500℃时,TiN因完全氧化而丧失了宝贵的性能。虽然在TiN涂层中掺杂Al可以提高涂层高温下的耐腐蚀性和抗氧化性,但由于TiAlN涂层的一些缺点,如高脆性、低结合力、高的摩擦系数限制了它的应用。多层涂层或纳米调制涂层由于具有非常高的硬度和韧性,低的残余应力,可阻止裂纹扩展,具有高的结合强度,近年来引起了人们的极大重视,为提高涂层的性能提供了一条有效的途径[6-10]。

试验采用阴极弧蒸发涂层工艺在硬质合金铣刀片上制备了TiN/AlTiN纳米多层涂层,分析了断口、表面与涂层基体间界面形貌、熔滴化学成分、涂层结合强度、硬度与涂层相结构,使用TiN/AlTiN涂层铣刀片与国外知名PVD设备制造商的类似涂层铣刀片对40CrNiMo合金钢进行了干式铣削对比。

1 试样制备和试验方法

1.1 基体材料

选用澳克泰公司生产的硬质合金铣刀片APKT1604PDSR-RR2(P30)为基体,基体的制备经过了以下流程:配料→球磨→喷雾干燥→压制成型→烧结→去毛刺→研磨加工→刃口处理→超声波清洗→涂层前处理。

1.2 沉积工艺

在德国进口阴极弧蒸发设备上采用纯Ti靶(ASTM B265-Gr.2)与AlTi靶,原子数分数:55/45,纯度(质量分数)≥99.7%,沉积TiN/AlTiN纳米多层涂层。首先沉积TiN涂层,接着沉积TiN/AlTiN纳米交替涂层,最后沉积AlTiN涂层,具体工艺如下:基体试样在A3改性酒精清洗液中进行热浴超声清洗25min后脱水干燥→在1.0×10-2mbar氩气中-300 V工件负偏压进行离子轰击溅射清洗60 min→在0.01~ 0.085 mbar氮气分压、-40 V工件负偏压和130~150 A靶电流下沉积镀膜2 h→随炉冷却至工件温度低于100℃后出炉。

为便于比较纳米多层涂层与单层涂层的性能和相结构差异,试验中还采用阴极弧蒸发技术分别制备了TiN和AlTiN单层涂层。

1.3 测试分析

采用扫描电子显微镜观察涂层断口与表面形貌,能谱分析涂层的选区成分,用自动划痕测试仪与维氏硬度计测量涂层的结合强度,用纳米压痕仪测试涂层的硬度,最后采用TiN/AlTiN纳米多层涂层铣刀片与国外先进的同类产品对40CrNiMo合金钢进行干式铣削对比。

2 结果与分析

2.1 涂层断口组织

试验采用德国ZEISS公司Supra 55型扫描电子显微镜观察了涂层的断口组织,结果如图1所示。由图1(a)可见TiN与AlTiN纳米多层涂层交替排列,涂层整体呈柱状晶生长;由图1(b)涂层断口整体形貌可知,涂层中存在少量的熔滴,降低涂层的致密性,使涂层中存在孔隙成为断裂源;从图1(c)可以看出,纳米层中TiN单层厚度为约6.9 nm,AlTiN单层厚度约为11.5 nm,可知TiN/AlTiN纳米涂层调制周期约为18.4 nm。

图1 涂层断口组织Fig.1 Microstructure of coating fracture

文献[11]指出涂层生长方式随纳米调制周期增大而发生变化,纳米调制周期在6~12 nm时,涂层呈等轴晶生长,当纳米调制周期增大到20 nm时,涂层呈柱状晶生长,这与本研究得到的结果一致。

2.2 涂层表面与界面形貌

图2为阴极弧蒸发法在硬质合金铣刀片上制备的TiN/AlTiN纳米多层涂层表面显微形貌,TiN/AlTiN涂层均匀致密,无明显孔洞,存在少量大小不一的类球形颗粒,这是由于阴极电弧源产生阴极电弧后,电弧运动轨迹不断发生变化[12],每一个小弧斑都是一个蒸发源,因击穿面积很小,加热功率密度太大,熔池内的金属来不及充分蒸发,内部的压力很大造成突然膨胀,导致一些大的金属液滴喷溅出来造成的。熔滴金属沉积在表面形成颗粒状缺陷,导致涂层表面粗糙度升高,同时颗粒的存在会降低涂层结合强度,增大摩擦系数。

图3为涂层化学成分能谱分析区域(A、B、C),A区为较大尺寸的熔滴,B区为较小尺寸的熔滴,C区为涂层表面。表1为涂层表面不同区域化学成分分析结果,测试在Oxford公司X-MAXN 50型能谱分析仪上进行。

图2 涂层表面形貌Fig.2 Morphology of coating surface

图3 涂层化学成分分析区域(A/B/C)Fig.3 Chemical composition analysis of coating surface(A/B/C)

表1 涂层化学成分能谱分析结果Tab.1 Chemical composition of coating droplet

由表1计算的Al∶Ti(原子数分数)结果可知,A区(大熔滴)Ti元素含量高于Al,B区(小熔滴)Al元素含量高于Ti,C区(涂层表面)Ti元素含量最高,Al元素含量最低。此外,涂层中Al元素的含量低于靶材中Al的含量,而涂层中Ti元素含量高于靶材中Ti的含量,靶材原子数分数Al∶Ti=55∶45),其原因是Al元素的离化率比Ti低。

图4为TiN/AlTiN纳米多层涂层界面组织结构,涂层组织致密,呈柱状晶结构,涂层中无裂纹、分层等缺陷,与基体紧密结合,厚度约为4 μm。

图4 涂层与基体界面Fig.4 Interface between coating and substrate

2.3 涂层结合强度与硬度

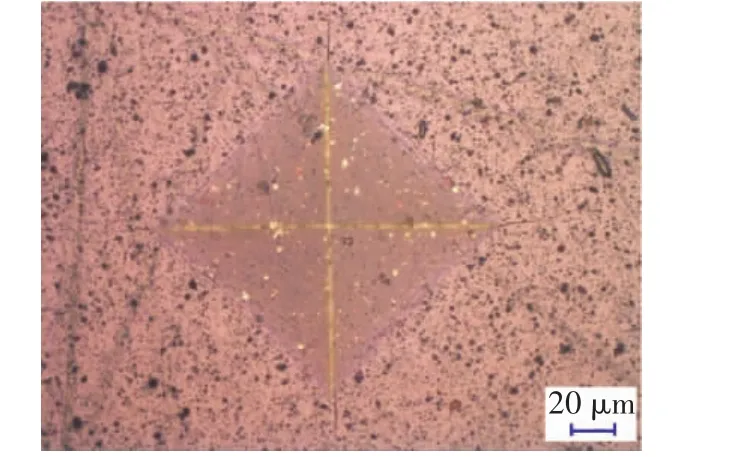

试验采用日本FUTURE-TECH公司FLC-50VX型显微硬度测试仪对涂层进行压痕形貌测试,定性分析涂层结合强度。测试参数为:加载载荷20 kg,保压时间10 s。测试结果如图5所示,由压痕形貌可知,并未出现涂层剥落的情况,这表明涂层与基体、涂层与涂层之间具有良好的结合强度。

图5 压痕法结合强度Fig.5 Bonding strength by indentation test

为了对涂层的结合强度进行定量分析,采用瑞士CSM Instruments公司Revetest Scracth Tester薄膜附着力自动划痕仪来表征涂层的结合强度,测试参数:线性加载,加载载荷100N,加载速率99N/min,划痕速度5 mm/min,划痕长度5 mm,测量方式为声发射。划痕试验开始时,表面无明显的痕迹;当载荷增大到一定程度时涂层发生突然破裂,此时摩擦力与摩擦因数有一突变,以此时临界载荷作为涂层结合强度。测试结果如图6,涂层结合强度大于100 N,如图6(a)所示,在5 mm的划痕长度范围内均未出现涂层脱落,如图6(b)所示,这表明涂层的结合强度较高。

图6 划痕法结合强度Fig.6 Bonding strength by scratch test

试验采用CSM公司TTX-NHT2型纳米压痕仪测试了TiN/AlTiN纳米多层涂层、TiN单层涂层和AlTiN单层涂层的硬度,加载载荷为15 mN。硬度结果分别为28.2 GPa、25.4 GPa和28.4 GPa。文献[13]指出了多层涂层效应硬度提高的计算公式:

式中:H为涂层硬度,GPa;t为涂层厚度,μm。计算得到TiN/AlTiN纳米多层涂层的硬度为27.3 GPa,比实测硬度低0.9 GPa。

2.4 XRD分析

图7为TiN单层、AlTiN单层和TiN/AlTiN纳米多层涂层的XRD衍射图谱,所有涂层硬质合金都表现出B1-NaCl晶体结构,有(111)、(200)和(220)3个衍射峰,TiN涂层硬质合金为(111)择优取向,Al加入后择优取向变为(200)方向。这是由于Al原子代替Ti原子后,Al原子的原子半径小于Ti原子,为减小体系的能量,在原子力的作用下,FCC晶胞内各原子振动的平衡位置向内偏移,晶格常数减小,衍射峰向右偏移[14]。TiN/AlTiN纳米多层涂层保留了同AlTiN涂层的(200)择优取向,这可能是由于纳米多层涂层中的主要成分为AlTiN。

图7 涂层XRD衍射图谱Fig.7 XRD patterns for coatings

2.5 干式铣削合金钢应用效果

铣削试验是在德国DMG公司生产的DMU 85 mono Block铣床上进行的,加工材料为合金钢40CrNiMo(205HB)。切削参数:ap=4.0mm,ae=27mm,f=0.2 mm/rev,Vc=240 m/min,干式铣削,铣削时间固定为16 min,比较涂层刀片后刀面磨损VB(mm)的大小。

为便于比较TiN/AlTiN纳米多层涂层的铣削性能,在澳克泰公司生产的同型号铣刀片上,由国外某知名涂层设备供应商进行了3种相同厚度(4 μm)不同种类的单层涂层(AlCrN、TiAlCrN、TiAlCrSiN),并与TiN/AlTiN纳米多层涂层采用相同的参数进行了铣削对比,试验结果如图8所示。

图8 不同涂层铣削合金钢(40CrNiMo)试验结果Fig.8 Milling testing results of different coatings

在相同的铣削时间内,尽管国外公司的涂层加入了抗氧化的Cr和Si元素,其耐磨性仍然低于TiN/AlTiN纳米多层涂层,TiN/AlTiN纳米多层涂层硬质合金刀片的后刀面磨损最小。文献[15]指出通过多层涂层设计可以提高涂层的韧性,铣削与车削相比,因为刀具反复接触、切削、离开工件,刀具需要反复承受机械振动和热震动,除了要求刃口锋利之外,还要求涂层具有高的韧性和涂层基体之间高的结合强度。

TiN/AlTiN纳米多层涂层具有 TiN韧性和AlTiN硬度的良好结合,结合强度较高,达到100 N以上,纳米多层结构的涂层可有效阻止铣削加工过程中涂层表面裂纹向内部扩展,从而提高涂层刀片的使用寿命。

3 结论

(1)TiN/AlTiN纳米多层涂层具有致密的柱状晶结构,保留了AlTiN单层涂层的(200)择优取向。

(2)大尺寸熔滴Ti元素含量高,小尺寸熔滴Al元素含量高,涂层中Al含量比靶材低。

(3)调制周期为18.4 nm的TiN/AlTiN纳米多层涂层具有良好的结合强度(>100 N)和高的硬度(28.2 GPa)。

(4)相同涂层厚度干式铣削合金钢(40CrNiMo)的情况下,TiN/AlTiN纳米多层涂层具有比同类单层涂层更高的耐磨性。

[1] LIU A H,DENG J X,CUI H B,et al.Friction and wear properties of TiN,TiAlN,AlTiN and CrAlN PVD nitride coatings[J].Internet Journal of Refractory Metals and Hard Materials,2012,(31):82-88.

[2] CHEN L,CHANG K K,DU Y,et al.A comparative research on magnetron sputtering and arc evaporation deposition of Ti-Al-N coatings[J].Thin Solid Films,2011,(519):3762-3767.

[3] KNUTSSON A,JOHANSSON M,KARLSSON L,et al.Machining performance and decomposition of TiAlN/TiN multilayer coated metal cutting inserts [J].Surface and Coatings Technology,2011,(205):4005-4010.

[4] WEI Y Q,LI C W,GONG C Z,et al.Microstructure and mechanical properties of TiN/TiAlN multilayer coatings deposited by arc ion plating with separate targets [J].Transactions of Nonferrous Metals Society of China,2011,(21):1068-1073.

[5] RIEDAL H,HOLEC D,RACHBAUER R,et al.Phase stability,mechanical properties and thermal stability of Y alloyed Ti-Al-N coatings[J].Surface and Coatings Technology,2013,(235):174-180.

[6] ZHOU W P,LIANG J C,ZHANG F G,et al.A comparative research on TiAlN coating reactively sputtered from powder and from smelting TiAl targets at various nitrogen flow rates[J].Applied Surface Science,2014,(313):10-18.

[7] KEUNECKE M,STEIN C,BEWILOGUA K,et al.Modified TiAlN coatings prepared by d.c.pulsed magnetron sputtering[J].Surface and Coatings Technology,2010,(205):1273-1278.

[8] WEI Y Q,GONG C Z.Effects of pulsed bias duty ratio on microstructure and mechanical properties of TiN/TiAlN multilayer coatings[J].Applied Surface Science,2011,257:7881-7886.

[9] CHENL,PAULITSCHJ,DUY,etal.Thermal stability and oxidation resistance of Ti–Al–Ncoatings[J].Surface and Coatings Technology,2012,(206):2954-2960.

[10]WEI Y Q,ZONG X Y,WU Z Z,et al.Effects of modulation ratio on microstructure and properties of TiN/TiAlN multilayer coatings[J]. Surface and Coatings Technology,2013,(229):191-196.

[11]CHANG L L,GUO C A,RUI T Z et al.Fabrication and performance of TiN/TiAlN nanometer modulated coatings[J].Thin Solid Films,2011,(520):813-817.

[12]KOLLER C M,RAMM J,KOLOZSVARI S,et al.Role of droplets and iron on the phase formation of arc evaporated Al-Cr-oxide coatings[J].Surface and Coatings Technology,2015,(276):735-742.

[13]SANTANA AE,KARIMI A,DERFLINGER VH,et al.Microstructure and mechanical behavior of TiAlCrN multilayer thin films [J].Surface and Coatings Technology,2004,(177/178):334-340.

[14]徐银超,陈康华,王社权,等.TiN和TiAlN涂层硬质合金的氧化和切削性能[J].粉末冶金材料科学与工程,2011,16(3):425-430.

XU Yin-chao,CHEN Kang-hua,WANG She-quan,et al.Oxidation and cutting properties of TiN and TiAlN coated cemented carbide [J].Materials Science And Engineering of Powder Metallurgy,2011,16(3):425-430.

[15]CHEN L,DU Y,XIONG X,et al.Improved properties of Ti-Al-N coating by multilayer structure[J].Int.Journal of Refractory Metals and Hard Materials,2011,29:681-685.

Microstructure and Properties of TiN/AlTiN Nano-multilayer Coatings

QIU Lian-chang,YANG Lun-wang,JIANG Lin

(Ganzhou Achteck Tool Technology Co.,Ltd.,Ganzhou 341000,Jiangxi,China)

TiN/AlTiN nano-multilayer coating was deposited on cemented carbide substrate by cathodic arcevaporation.The microstructure,morphology,nano-modulation period,chemical composition,coating phase structure,bonding strength and hardness were investigated by using optical microscope (OM),scanning electron microscopy (SEM),X-ray diffraction,micro-hardness tester,scratch tester and nano-indentation tester.Alloyed steel milling tests were performed on cemented carbide coated inserts.The results showed that TiN/AlTiN nanomultilayer coating has dense columnar structure and keeps(200)as the preferred orientation which is the same as AlTiN single layer coating.Big droplets are rich in Ti while small droplets are rich in Al.Al content in the coating is lower than in the target.The TiN/AlTiN nano-multilayer coating with modulation period 18.4 nm obtains good bonding strength (>100 N)and high hardness(28.2 GPa).For coating with the same thickness,TiN/AlTiN nanomultilayer coating is more wear resistant than similar single layer coating which leads to better cutting performance.

TiN/AlTiN;nano-multilayer coatings;microstructure and properties;coated cemented carbide;cathodic arc evaporation

TF125.2+41;TF124.8+5;TG335.86

A

10.3969/j.issn.1009-0622.2015.06.009

2015-09-22

2015年工业转型升级强基工程高端装备用高性能硬质合金刀具涂层技术重点项目(TC150B5C0/31)

邱联昌(1982-),男,江西赣州人,硕士,工程师,主要从事硬质合金刀具涂层的研发工作。