包钢蒸汽管网治理与节能研究

连伟

(包头钢铁集团公司热电厂,内蒙古包头014010)

包钢蒸汽管网治理与节能研究

连伟

(包头钢铁集团公司热电厂,内蒙古包头014010)

通过对包钢热电厂供应公司各用户的蒸汽外网管道的运行现状和存在的主要问题进行了分析,针对所存在问题,总结了解决办法,提出了相关的改造方案。并对蒸汽系统的节能潜力进行了分析。

蒸汽;管网;治理;节能

1 引言

我国工业企业蒸汽管网的能源利用状况差别很大,不同行业、不同企业之间由于管理水平等方面的原因,其蒸汽管网系统热效率差异非常大。国内绝大部分蒸汽管网的输送热效率在70%~95%之间,其中30%的管网输送热效率低于92%,全部蒸汽管网热损失折合标准煤1400万t/a,由于疏水阀泄漏造成的蒸汽浪费高达2000万吨/年。由于蒸汽系统中70%的凝结水被直接排放,占蒸汽热焓20%~30%的热能被同时排放,根据测算,我国每年因为凝结水直接排放而造成的水资源浪费大约15亿t。由此可见,蒸汽管网的节能潜力还是十分巨大的,近年来,工业企业的蒸汽节能工作已经成为企业可持续性发展的主题。

包钢企业内部使用的蒸汽主要由包钢热电厂生产并输送,随着包钢发展规模逐渐扩大,蒸汽输送管网也在不断加大,热网供热半径也随之延伸。然而,供汽管网增大必然要提高热电厂出口的供汽参数,增加沿途的散热损失和流动损失,还要降低热网长期运行的可靠性和安全性,因此我们对包钢蒸汽管网的现状、存在问题进行了分析,并提出优化运行方式和技术改造方案以解决这些问题。

2 包钢蒸汽管网现状简介

包钢企业内部使用的蒸汽主要为过热蒸汽,共有10台锅炉,年产蒸汽在1856万GJ。蒸汽主要通过中压、低压两种管网输送,分别向企业内部不同用汽要求的用户供汽。中压蒸汽由两条φ273管道向外供应,用于炼钢厂、焦化厂等生产用汽,用户不多,主要参数:温度450~350℃,压力3.7~3 MPa;低压蒸汽外网也主要由由6条φ478的管道向外供应,热力车间2条管道向外供应,低压汽管网基本覆盖整个包钢厂区,主要用于包钢内部各单位的生活及少部分生产用汽,主要参数:温度260~180℃,压力0.8~0.5 MPa。现包钢厂区的蒸汽主管网均为沿厂内马路沿线架空铺设,系统庞大,总长近50 km,中压蒸汽管网约17.4 km,低压蒸汽管网约32.6 km。

3 包钢蒸汽管网存在的问题

蒸汽管网在实际运行中,存在多汽源并网、用户布局分散、冬夏季用汽不平衡、潜在的泄漏点多等多种问题,导致蒸汽网运行不稳定、热损失大、泄漏频繁等现象,同时对热力能源也是很大的浪费。针对蒸汽管网系统中常出现的问题,经实际操作和运行中的总结,在以下进行简单的分析和总结解决办法。

3.1 蒸汽管网用户布局分散,管线长,热损失大

包钢中心厂区占地面积约36平方公里,所以各二级厂矿在前期规划布局时并没有布置的紧凑。由于厂区面积很大,各用汽单位较为分散,所以也形成了蒸汽管网管线长、区域广的局面,并且随着一些新项目的建设,蒸汽管网还在不断扩大,所以包钢的蒸汽管网存在着用户布局分散,管线长,热损失大的问题。

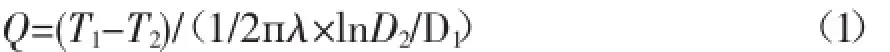

就中压蒸汽管网来说,只有6个长期用汽的单位,有2个冬季用汽单位,其余4个为很少投运的设备启运驱动蒸汽。由于用户分散,所以造成用汽单位虽然很少,但中压蒸汽管线却长达约17.4 km的现状。并且蒸汽管道保温状况并不是太好,中压蒸汽管道主要以管径为φ273的管道构成,一般保温层厚度为80mm~100mm,以此参数计算单位管道每小时的散热量:

T1:蒸汽平均温度320℃

T2:大气平均温度10℃

λ:保温材料热阻(硅酸盐保温热阻为0.05 w/ m.℃)

D1:管道外径

D2:保温层外径(保温层按100 mm考虑)

通过计算得出中压蒸汽管道每小时的散热量就为176 w/m,这样中压蒸汽管网每小时的散热量损失就为3100 kw。

就低压汽管网而言,用汽单位多且分散,基本覆盖了整个包钢厂区,用户多为加热、保温、暖气和洗浴用汽,生产用汽单位很少。低压蒸汽管网总长约为32.6 km,管道散热造成的能源损失比中压蒸汽管网更多。包钢蒸汽管网散热损失理论计算结果见表1。

表1 包钢蒸汽管网散热损失理论计算结果

3.2 蒸汽管网存在多汽源并网,管网运行不稳定

包钢的中、低过热蒸汽主要由热电厂的汽机车间和热力车间这两个汽源点供应,两者相距较远,约4.2 km。蒸汽在不同方向同时进入蒸汽主管道,由于压力、温度的不同,会造成蒸汽互顶,形成积水、管道震动甚至爆裂的现象。

低压蒸汽管网这类问题更为突出。因为低压蒸汽管网除了以上提到的两个汽源点送汽并网运行外,还有其它多个不同参数的汽源并入。主要是由炼钢冶炼过程和各产品轧钢厂的加热炉产生,但由于此类汽源的生产单位蓄热器能力不足,又没有加装二次过热装置,所以此类汽源多为饱和蒸汽。此类饱和蒸汽本身含水量大,并且受冶炼周期限制呈间断送汽,输送路途又较远,热损失大,故含水量特别大。但由于这些饱和蒸汽量很大,且没有回收利用设备,放散会造成能源的白白浪费,所以全部并入了低压过热蒸汽管道内进行回收,这就加剧了低压蒸汽管网运行不稳定且存水量大,经常出现低压汽管网管道震动和爆裂事故。

3.3 低压蒸汽管网冬、夏两季负荷不均

包钢的低压蒸汽管网主要用于满足企业内部各单位生活用汽的需求,这就造成了冬季用汽负荷大,而夏季用汽负荷极少的现状。以四高炉区低压蒸汽管网为例,冬季的用汽负荷约130 t/h,而到了夏季用汽负荷只在25 t/h左右。由于大多为浴池用汽,并且只在上午8时和下午17时左右,造成了早晚用汽量大而平时用汽量少的情况。为了保证整体蒸汽供量的要求,所以蒸汽主管采用φ478的管道,在夏季,供汽管道粗而用汽量少,从而极易造成积存成冷凝水的现象。也形成了冬季蒸汽负荷缺口较大,而夏季富余的局面。

3.4 蒸汽管网泄漏频繁,治理难度大

由于包钢蒸汽管网管线长、用户众多,所以泄漏隐患也很多,并主要是阀门泄漏。包钢蒸汽管网所采用的阀门以闸阀为主,并有少部分截止阀。据计算,包钢整个蒸汽管网的主管道就存在约5300个泄漏隐患。另外,蒸汽管道均为架空铺设,且共架的各类介质管道繁多,有些泄漏位置不便于检修且有很多检修安全隐患。

3.5 蒸汽管网凝结水多,不能及时排除

由于包钢蒸汽管网管线长,热损失较大,所以蒸汽热损形成的凝结水也较多。

蒸汽管道正常运行时凝结水量的计算公式如下:

W:蒸汽管道每小时的冷凝水量

Q:蒸汽管道单位长度1小时的散热量

h1:操作压力下过热蒸汽的焓

h2:操作压力下饱和水的比焓

包钢低压蒸汽管道参数:运行压力0.4 MPa,温度220℃,管径平均按φ426考虑;大气平均温度10℃,管道总长度约32.6 km。

由此计算出:Q=210w/m

W=0.36×32.6×103m=11736 kg/h

考虑由于沿程阻力和管道胀力造成的热损失,按10%考虑,

由此得出低压蒸汽管网每小时约产生12 t凝结水。

包钢中压蒸汽管道参数:运行压力3 MPa,温度320℃,管径均按φ273考虑;大气平均温度10℃,管道总长度约为17.4 km。

由此计算出:Q=177w/m

W=0.3×17.4×103m=5.2 kg/h

考虑由于沿程阻力和管道胀力造成的热损失,按10%考虑,

由此得出中压蒸汽管网每小时产生约5 t凝结水。

综上所述可见包钢蒸汽管网凝水量之大,但现在在中、低压蒸汽管网只有33个疏水阀进行长期疏水,这是远远不够的。

4 包钢蒸汽管网运行和节能问题的解决办法和建议

针对以上分析的包钢蒸汽管网运行和节能方面存在的问题,本文下面将对这些问题提出一些建议、办法和解决方案。

4.1 合理规划布局,减少不必要用汽,缩小蒸汽管网

4.1.1 根据汽源点,合理规划用汽单位布局

对于原来布局较分散等历史遗留的问题已无法改变,但在今后的项目建设中以“就近用能”为考虑根据汽源点位置,优化布局,避免造成输送能源介质的管道过长,能源损失严重的问题。

4.1.2 规划用汽,减少不必要的用汽及输送管线

包钢在蒸汽这种优质纯净能源的使用上,存在一定的浪费和不合理使用现象,应对蒸汽的使用重新规划,以减少不必要的使用和浪费。

(1)减少蒸汽采暖

现很多用户在冬季使用蒸汽作为采暖,对蒸汽是极大的浪费。应除了有特殊温度要求的设备采暖可使用蒸汽外,其余采暖用户冬季应尽量使用热水采暖(热水采暖远比蒸汽采暖节能)。这样不仅减少了蒸汽的冬季负荷,同时也大量的减少了能源浪费,也避免了蒸汽采暖泄漏的问题。

(2)利用厂区余热、废热,减少蒸汽能源使用

高炉冲渣过程、焦炉干熄焦、烧结排烟等等,这些余热能源均可以通过热泵、烟气锅炉等设备转化成可用能源进行利用。比如可以利用在冬季换热站采暖水加温、给水厂水处理设备预加热、厂区洗浴等过程。如果利用好这部分能源,将很大程度上减少蒸汽的使用。

(3)减少或合并浴池,减少蒸汽分散使用

应对厂区浴池进行整合,分区域建立大型浴池,取缔一些点多面广且分散的小浴池。这样缩短了蒸汽管线同时,也减少了蒸汽能源的使用和浪费。

4.1.3 加强管道保温,降低蒸汽散热损失

由于包钢蒸汽管网散热损失很大,所以严格规范蒸汽管道保温的安装和选用新型高效的保温材料十分必要。另外,管道托架造成的热损失并没有得到重视,建议选用隔热好的新型托架,并对蒸汽管道托架全部进行保温。

4.2 合理利用饱和蒸汽,减少多汽源并网

包钢蒸汽管网存在多汽源并网,特别是饱和蒸汽的并入,给低压蒸汽管网带来了极大的不稳定性和管道事故隐患。解决好这个问题是实现蒸汽管网的安全稳定运行的基础。

4.2.1 合理利用饱和蒸汽

为了蒸汽管网更稳定运行,饱和蒸汽就不能并入过热蒸汽管网,如何更好、更合理的回收利用饱和蒸汽能源就尤为关键。

(1)发展饱和蒸汽发电

包钢夏季时有150~200 t/h饱和蒸汽。现饱和蒸汽发电项目已经成熟,宝钢、太钢、唐钢等都已建设了饱和蒸汽发电项目。包钢如饱和蒸汽发电工程建成后,在维持全厂冬、夏季低压蒸汽供需平衡的同时,现有转炉、薄板厂CSP、薄板厂宽厚板等工序产生的富余饱和蒸汽,在夏季将全部回收利用,在减少蒸汽放散损失、节约能源的同时,还增加了公司的自发电量。

(2)提高饱和蒸汽利用效率

将类似洗浴、伴热、采暖等这些对蒸汽品质要求不高的用能均可以使用饱和蒸汽,这样也在冬季对饱和蒸汽进行有效的回收利用,同时解决了冬季蒸汽缺口问题。但由于饱和蒸汽含水量大的特性,不适合长途输送,所以要合理就近用能,并考虑必要的蓄热、脱水设施。例如给水厂五车间生水冬季加热就可就近利用薄板CSP和炼钢转炉产生的饱和蒸汽。

4.2.2 规划管网,避免多汽源并网

包钢的中、低过热蒸汽主要由热电厂的汽机车间和热力车间这两个汽源点供应;低压蒸汽管网除了各路饱和蒸汽外,同时还有轨梁厂两座加热炉产生的过热蒸汽并网;在冬季还有轧钢换热站、炼铁换热站通过减压阀,将中压蒸汽减压后送入低压蒸汽管网。因此低压蒸汽管网并网汽源多,不稳定的问题较突出。

因为低压蒸汽管网用户众多,管网庞大,汽源点也多,所以建议根据汽源点位置,对庞大、互通的低压蒸汽管网进行重新调整规划,由全网均连通改为分起源分区供应,将大网改为一片片小网,这样不仅方便运行调整、解决现存问题,同时也大量减少了蒸汽输送过程中的能源损失。

4.3 解决低压蒸汽管网冬、夏两季负荷不均的问题

为解决在夏季,供汽管道粗而用汽量少,造成的蒸汽流通不畅,积存成冷凝水的现象。建议在对厂区浴池进行整合,分区域建立大型浴池,取缔一些分散的小浴池,蒸汽管线外,同时根据夏季用汽量的大小和输送方式,专门铺设管径较细的夏季专用蒸汽输送管道。此管道只在夏季使用,冬季封存,这样在夏季就大大降低了不必要的蒸汽能源损失,同时也利于管道的稳定运行。

4.4 治理蒸汽管网的泄漏问题

治理管道的泄漏不仅是管网正常运行的基本要求,也是近年来节能环保、厂容治理的要求。根据管网泄漏的情况,提出以下治理措施。

4.4.1 治理蒸汽管网放水阀

包钢中、低蒸汽管网很大,所以用于启、停时疏放管道凝结水用的放水点也很多,共有约450处,大部分放水点以双道门居多,这样光蒸汽管道疏放水阀门就有约850个左右。这些放水阀的不严内漏等问题最为频繁、最为突出,治理好蒸汽疏水阀是蒸汽管网治理的关键。

(1)减少放水阀个数

放水阀过多主要是由蒸汽管网过大造成的,有效缩短蒸汽管线长度是减少放水阀个数的根本。就包钢现在状况来说,可将蒸汽管网平直管段和平缓胀力处安装的部分放水阀进行废除,削减放水阀个数,从而减少泄漏隐患,根据现场调研,包钢蒸汽管网在不影响正常停送汽的前提下,现可削减32处放水点,约50个放水阀。

(2)提高阀门质量,减少管道内杂质

放水阀不严、内漏是放水阀的主要泄漏形式,不严的主要原因一是放水阀质量不高,二是管道内有杂质,阀芯卡塞。所以必须要在提高放水阀质量的同时,定期对蒸汽管道进行吹扫,清除管内杂质,也可在放水阀前安装除污器。

(3)优化使用方式,方便检修、更换

包钢蒸汽管网的放水阀均在管道下方悬空安装,多为二道阀门,并多为焊接方式连接。所以造成了检修、更换不便。建议将部分放水阀引管至地面,形成管道长期疏水系统,二次阀门改为法兰连接,大大方便了放水阀的检修和更换。

4.4.2 治理蒸汽管网疏水系统

蒸汽疏水系统构成比较简单,主要是由主控阀、疏水阀、凝结水储存或回收设备组成。包钢现使用的国产疏水阀内部阀件故障率高,往往不能有效的阻汽排水,即使对疏水阀进行修复后,疏水阀也会存在排水的同时,由于蒸汽的闪蒸,会造成少量排汽现象。

另外,疏水阀排除的是蒸汽生成的凝结水,水温也在100℃左右。这样就会造成白色视觉污染,特别是在冬季会造成始终雾气腾腾的景象。达不到疏水阀泄漏不得大于3%的国家标准,也不符合公司对厂容厂貌治理的要求。

现包钢热电厂已针对疏水系统的泄露冒汽现象进行了改造,现运行效果良好。主要是在疏水阀后加装了自制的凝结水冷却器,使疏水阀出口平均温度从未安装前的96℃下降至51℃,并且不再有疏水系统排汽现象。很好的解决了蒸汽疏水系统雾气腾腾的“白色污染’现象。

4.4.3 加强管网的各项管理工作

(1)不断优化运行方式,保证操作及时、准确。

(2)加强管道点巡检工作,可通过照相机、巡检仪等设备进一步精细化巡检过程、结果和及时性。

(3)加强管道维护、检修的及时性和便捷性。

4.5 及时排除蒸汽管道内的凝结水并回收利用

及时排除蒸汽管道内的凝结水是蒸汽管网安全稳定运行、提高利用效率的要求。同时包钢蒸汽管网每年产生的近15万t凝结水的回收利用也是蒸汽系统节能工作的重点。

4.5.1 及时排除蒸汽凝结水

现包钢中、低压蒸汽管网共安装长期疏水系统只有33处,远远不满足及时排除凝结水的要求。按《中华人民共和国工艺系统工程设计规范(HG/ T20570.21)》要求,蒸汽主管道每100 m或控制阀前、管路拐弯、管路末端等安装疏水阀的要求,包钢远远没有达到规范要求。所以提出利用蒸汽管道放水阀进行改造,将悬空的放水阀引管至地面,并安装疏水阀和旁路,制作凝结水井,以增加蒸汽管道疏水的及时性。具体形式见图1。

图1 架空管道的疏水

改为此种疏水方式,不仅能及时排除管道内凝结水,同时也解决了蒸汽管道放水阀内漏、不严的问题。

4.5.2 凝结水的回收利用

包钢的蒸汽凝结水产生量通过计算大约在每年15万t,这部分凝结水不进行回收是巨大的能源浪费,所以建议通过以下方案将蒸汽凝结水进行利用。

因为包钢地面下管道和电缆情况复杂,不具备埋地铺设蒸汽凝结水回收管道的条件,所以提出对凝结水点建罐存储,接力传输的回收方式。具体如下:将蒸汽管道的疏水阀更改安装位置到对应冷凝水回收罐顶,并引入回收罐。并在疏水器做旁通管道和阀门并与回收罐排污管连通,以在管道的停、送汽时使用,同时以避免停送汽时造成罐内汽水冲击。在每个凝结水回收装置之间分别铺设φ57的凝结水回收管道,采用“接力”运行的方式,将回收的凝结水送至相邻的凝结水回收装置,最后将凝结水输送至使用单位,进行回收利用。

具体工作方式:管网正常运行时,疏水阀旁通门在关闭状态,疏水阀正常工作,经过疏水阀后排出的凝结水进入回收罐,进入气动排水泵入口后,气动排水泵工作(采用压缩空气为驱动源),将凝结水输送至凝结水管道,再输送至相邻的凝结水回收装置,如此接力传输,最后回收至使用单位。当管网停送汽时,疏水阀进口门关闭,疏水阀旁通门在开启状态,打开放水阀后进罐前的旁通门,排放的蒸汽引致排水口进行排放并可观察排气量。详见图2。

回收装置内部有汽、水分离装置,当疏水器失效有部分蒸汽进入后,可进行汽、水分离,通过排气阀将蒸汽及时排出。若回收罐内压力过高时,安全阀自动启动。定期开启排水门,将回收罐内杂质排出。

图2 凝结水回收装置示意图

5 包钢蒸汽管网发展前景

通过多年来对包钢蒸汽管网系统的管理和调查研究,列举了包钢蒸汽管网现存的主要几个问题,并以治理、优化和节能的角度考虑,提出了一些建议和解决办法。相信研究随着科学技术的发展,系统和设备的不断进步和完善,以及能源的日益紧张和余热、废热能源的逐步利用,包钢蒸汽管网系统一定会向更大程度的结构优化和更加稳定、高效、节能的方向发展。

【1】中国金属学会科普工作委员会.钢铁企业能源管理基础知识[M].北京:冶金工业出版社.1981.

【2】张昌谊.工业蒸汽的有效利用[M].上海:科学技术出版社.1984.

A Study on the Treatment and Energy Saving of the Steam Pipe Network of Baotou Steel

Lian Wei

(The Thermal Power Plant of Baotou Iron and Steel Group,Baotou,Inner Mongolia 041010,China)

Through analyzing the operation state and main existing problems of the steam pipe network of Baotou Steel’s thermal power plant,solutions to the problems are concluded,related transformation program is put forward and the energy saving potential of the steam supply system is also analyzed.

steam;pipe network;treatment;energy saving

TK21

B

1006-6764(2015)08-0042-06

2015-04-15

连伟(1980-),男,工程师,大学本科学历,现从事热能技术工作。