提高马钢新区转炉煤气回收率的分析与实践

刘健,陈军

(马鞍山钢铁股份有限公司能源总厂,安徽马鞍山243000)

提高马钢新区转炉煤气回收率的分析与实践

刘健,陈军

(马鞍山钢铁股份有限公司能源总厂,安徽马鞍山243000)

分析、研究了影响马钢新区转炉煤气回收的各类因素,提出了延长回收区间、改善回收操作、优化系统平衡等具体措施。结果表明,部分措施实施后转炉煤气回收率提高3.21 m3/t。

转炉煤气;影响因素;回收率

1 前言

马钢新区现有三座300 t转炉,采用两座8万m3威金斯柜按主、辅柜压力等级并联运行。2012年新区转炉煤气回收率为105.76 m3/t(折合成8373.6 kJ/m3),平均热值8243.8 kJ/m3,其中柜满拒收现象较为严重。2012年整炉拒收275次,末期拒收469次,估算拒收煤气总量为969.5万m3。目前,国内许多钢厂都优化回收的控制参数,延长回收时间。南钢回收终点条件为O2>1.2%,CO<30%及关氧枪阀门信号。宝钢开展转炉煤气回收极限值的研究,转炉煤气回收率达到99 m3/t(折合成8373.6 kJ/m3),系统损失率仅为5%。随着钢轧产业链的延伸,煤气平衡日趋紧张,做好转炉煤气的全量回收、全量使用,具有显著的经济效益。

2 影响LDG回收率的主要因素

转炉煤气是转炉炼钢时的副产气体。影响转炉煤气回收率的主要因素有原料组成、冶炼钢种C含量、铁钢比、炼钢添加物中(主要是废钢)的C含量、转炉回收操作水平、回收区间、供氧强度、柜满拒收、氧含量等。

2.1 转炉煤气回收操作

通过降罩高度和炉口压力来控制空气吸入系数,是提高转炉煤气热值的重要手段。目前空气吸入系数未知,从煤气热值、吨钢蒸汽回收率指标分析,空气吸入系数应有降低空间。

2.2 转炉煤气回收区间

供应协议中回收转炉煤气的组分要求为CO浓度大于40%。目前1#转炉回收起点的CO浓度在40%左右,2#、3#转炉回收起点在45%左右,回收终点的CO浓度均在40%~50%左右。回收区间短,虽然提高了煤气的热值,但降低了煤气的回收量。

2.3 供氧强度

根据相关文献,转炉吹炼供氧强度每增加1 m3/t·min,吨钢转炉煤气回收可提高11.96 m3/t。现新区炼钢供氧强度约3.1 m3/t·min,供氧强度的提高需要钢厂工艺方确定。

2.4 柜满拒收

新区回收的转炉煤气加压后直接供炼钢、连铸、石灰窑等使用,热风炉、电厂锅炉、热轧加热炉等作为缓冲用户也可掺烧使用。为保证转炉煤气的连续供应,气柜设有人工合成装置。柜满拒收主要原因为:一是大的焦炉煤气用户检修,避免COG放散,而加大人工合成量;二是转炉煤气短时的产用不均衡。

3 提高LDG回收率的主要途径

3.1 延长转炉煤气回收区间

3.1.1 前提转炉煤气回收起点

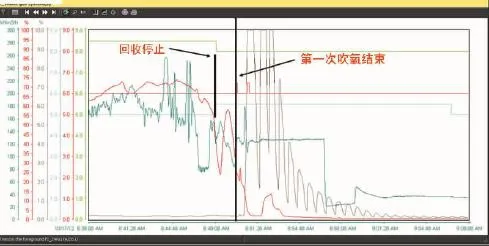

钢厂调整转炉煤气回收条件:O2、CO分别由0.5%、35%调到1%、30%。与调整前相比,回收时间延长约20 s(见图1),转炉煤气回收率提高2 m3/t。

针对偶尔的氧含量超标现象(见图2),探寻原因,增加适当的延时,规避短时的氧含量超标的影响。

图1 转炉煤气回收参数曲线

图2 转炉煤气回收过程氧含量异常曲线

3.1.2 延长转炉煤气回收终点

钢厂基本两次吹氧,第二次吹氧不回收煤气,第一次吹氧回收终点决定因素为氧累,即吹炼氧量达到氧累设定的95%时,回收终止,吹氧继续,生成大量CO2作为烟道的保护气,5%为回收系统安全设定值。目前实际吹氧量大于氧累设定值95%,吹炼末期仍有较大回收空间(见图3)。

抽样分析,LDG回收停止与吹炼停止间隔时间间隔时间大于60 s的炉数占总炉数64%左右(见图4)。根据铁水中含C量,灵活调整氧累设定值,可有效延长回收终点。

图3 炼钢回收终止与吹炼结束时间间隔

图4 间隔时间

3.1.3 安全评估

氧含量是确保转炉煤气安全的重要因素,在回收区间延长后,更加接近氧含量超标的区域,需对氧分析仪的灵敏度和监控提出较高要求。《煤气安规GB6222-2005》中要求LDG中O2低于2%。目前EP前、柜前在线氧表显示均在0.2%左右,人工取样化验均小于1.8%(见图5)。

图5 氧含量分析趋势图

实际CO中O2的爆炸极限为5%~17.5%,煤气安规的要求留有余地。由于煤气柜的缓冲,瞬时LDG中O2超过1%,基本不存在危害性。

3.1.4 热值影响

延长煤气回收区间,转炉煤气热值会有变化。回收起点提前20 s,热值下降约113.8 kJ/m3;回收终点延长40 s,热值下降约226.1 kJ/m3。石灰窑等转炉煤气用户要求热值不低于7536.24 kJ/m3即可,回收区间延长后转炉煤气热值仍能满足要求。

3.2 柜满拒收

优化平衡调整原则,减少柜满拒收现象。充分利用EMS平台,了解钢轧系统生产负荷及生产用能状态的变化情况,预先调整煤气平衡。增加专门的转炉煤气用户,是转炉煤气系统调节缓冲能力提升的最佳途径。新区高炉休风期间,高炉煤气紧缺,焦炉煤气富余已成常态,利用热风炉加大转炉煤气的掺烧,实现转炉煤气向高炉煤气转化,既减少焦炉煤气放散,又杜绝了转炉煤气的拒收。完成人工合成装置扩容改造。转炉煤气系统的调节缓冲能力增加,在转炉生产间隙,人工合成系统合成流量大幅度增加,降低了因转炉煤气不足造成用户生产受限的可能性,提高了系统运行的安全稳定性。目前,LDG拒收现象有效缓解,2014年约为120万m3。

3.3 转炉煤气回收操作

目前炼钢转炉正常操作降罩高度控制在400 mm,根据炉口结渣高度情况,修改降罩高度设定值(一般控制在200~500 mm之间)。炉口微正压控制设定值10 Pa,由PID控制,正常生产时炉口微正压在8~12 Pa之间波动。通过对炉口微正压和降罩高度的优化操作,降低空气吸入系数,提高转炉煤气的热值。

3.4 供氧强度

适当提高供氧强度,提高转炉煤气的回收量。钢厂计划冶炼高磷钢时,尝试提高供氧强度试验。

4 存在的问题

4.1 铁钢比调整

经计算,铁钢比每下降0.01,转炉煤气回收率下降1.068 m3/t。现四钢轧铁钢比整体呈下降趋势,2014年5月较2013年1月份铁钢比下降0.056,对转炉煤气回收率的影响为5.98 m3/t。

4.2 炼钢工艺变化

从2013年5月开始,四钢轧炼钢采用双倒渣工艺,倒渣期间,转炉煤气中断回收,影响回收率约0.72 m3/t。

5 结语

通过延长LDG的回收区间、LDG的全量回收等措施,转炉煤气回收率呈逐年上升趋势,缓解了煤气供应紧张的局面,有效降低了天然气等外购能源费用。与2012年相比,2013年、2014年回收率(扣除损失率)分别提升3.15 m3/t、3.26 m3/t,按照LDG内部结算价,分别增加经济效益242万元/年、339万元/年。

Analysis and Practice of Increasing the Recovery Ratio of LDG at M aSteel New Area

LIU Jian,CHEN Jun

(The General Power Plant of Maanshan Iron and Steel Co.,Ltd.,Maanshan,Anhui 243000,China)

Various factors affecting LDG recovery ratio at MaSteel New Area were analyzed and studied and specific measures for extending the recovery areas,improving recovery operation and optimizing system balance were put forward.Results showed that after implementing some of the measures the LDG recovery ratio has increased by 3.21 m3/t。

LDG;affecting factor;recovery ratio

X757

B

1006-6764(2015)08-0020-03

2015-04-20

刘健(1974-),男,1996年毕业于安徽工业大学,高级工程师,现从事冶金能源生产管理工作。