工厂法预制沉管混凝土施工与优化

范卓凡,范充,王李

(中交二航局第二工程有限公司,重庆 401121)

工厂法预制沉管混凝土施工与优化

范卓凡,范充,王李

(中交二航局第二工程有限公司,重庆 401121)

港珠澳大桥设计使用年限为120 a,为保证沉管的耐久性,管节混凝土浇筑采用全断面一次浇筑工艺。文章结合混凝土施工特点,叙述了施工程序及操作要点,通过混凝土布料优化和振捣优化,保证了沉管管节预制的安全与质量。

工厂法;沉管;预制;混凝土施工;优化

0 引言

混凝土工程是建筑物的重要组成部分,也往往是建筑物受荷载的主要部件,其质量好坏,直接关系到整个建筑物的安危和寿命。因此,对混凝土工程的施工质量必须特别重视,保证不出现任何影响到混凝土结构性能的缺陷。施工时应根据结构特点和设计要求制定有效的保证混凝土质量的技术措施,按设计和施工验收规范要求认真进行施工,消除施工中常见的质量通病与缺陷,确保工程质量。

1 工程概况

港珠澳大桥岛隧工程海底沉管隧道总长度为5 664m,由33个管节组成,其中直线段管节28个,曲线段管节5个,曲率半径5 500 m。单个标准管节长180 m,由8个长22.5m的节段组成。管节采用两孔一管廊截面形式,宽37.95 m,高11.40m,底板、顶板和侧墙厚1.50 m,中隔墙厚0.80m,管节断面见图1[1]。

沉管预制采用工厂法,由岛上自建搅拌站生产混凝土,罐车运输,拖泵+布料机浇筑入模[2],人工振捣。

混凝土28 d强度等级为C45,56 d强度等级为C50。单个节段混凝土方量为3 451 m3,除中隔墙连接板为后期二次浇筑(约38m3)外,其它全断面一次浇筑成型。

2 混凝土施工工艺

2.1 混凝土施工特点

港珠澳大桥沉管预制工程混凝土施工具有以下特点:

1)多举措控制混凝土入模温度[3],即采用料仓喷雾、罐体淋水等方式控制原材料温度;择优选择配合比,降低胶凝材料用量,减小水化热;混凝土生产中加入片冰和冷水;混凝土输送过程中对罐车、泵管等进行包裹。

图1 管节横断面示意图(单位:cm)Fig.1 Cross-sectionalschematic of tube section(cm)

2)节段采用全断面一次浇筑成型工艺,单次浇筑方量大,强度高,对操作人员及设备能力要求高,由此避免多次浇筑产生的施工缝和内应力,有利于节段控裂和耐久性。

3)采用自动喷雾养护系统,设置养护棚和监控系统,对环境温度和湿度、管节内表温度等进行监控,确保沉管质量达到设计要求[4]。

2.2 混凝土施工难点

1)沉管预制厂所在牛头岛离最近的陆地码头也有约24 km,施工材料需由海上运输至工厂,受气候环境因素的影响大,各种资源组织保障的难度大。

2)为保证沉管耐久性要求,管节预制采用全断面浇筑工艺,一次浇筑混凝土约3 413 m3,必须在尽可能短的时间内浇筑完毕,平均浇筑强度约114 m3/h,且平均每周浇筑2次,单位时间内浇筑如此大方量混凝土在国内外工程界也属罕见,对混凝土设备的效率及可靠性要求极高。

3)管节设计使用寿命120 a,抗渗要求高,管节截面尺度大,且无外包防水,不允许出现危害性裂缝。工程区域常年气温高,湿度变化大,混凝土入模温度控制、控裂及养护措施等面临前所未有的挑战。

2.3 混凝土施工程序及操作要点

1)原材料运输与储存

粉料运输工艺流程:散货船运输→卸船机卸料→粉料罐车输送至中间仓→冷却→气泵输送至搅拌站储料罐。

砂石料利用自卸式海船运至预制厂码头,船舶卸料至码头后由运输车运输至砂石料堆场,利用装载机上料,皮带机输送至搅拌站。

2)混凝土生产及运输

搅拌系统主要由搅拌机组、制冰机组、冷水机组、砂石料输送和粉料输送等组成。搅拌站设有4台HZS180主机、2台制冰机和2台冷水机组。单台搅拌机公称容积为3.0 m3(即3 m3/次),生产能力为60 m3/h;制冰机组的总制冰能力为144 t/d;冷水机组的总制冷水能力为10 m3/h。搅拌站采用全自动计量系统控制,二次投料法上料。每台搅拌机单盘搅拌时间为120 s,每斗上料、卸料时间均为30 s,4台生产能力240 m3/h。制冰机结构分为上下两部分,上部为钢质集装箱,其内安装制冰机、制冷系统、电气控制系统等,由钢支撑架支撑;下部设有冰库(可储存75 t左右的冰)和输送的耙冰机构,设有双向输冰水平螺旋输送机,分别向2台搅拌站送冰。另外,在搅拌机上部设有冰缓冲仓,缓冲仓下部设带有输送机的冰秤。冰库出来的冰通过螺旋送至冰秤,计量后落入骨料秤下集料皮带机,随骨料一同进入搅拌机。冰秤的进料、计量及卸料控制由搅拌站控制系统统一控制。砂石料由装载机从砂石料堆场取料,皮带转运至配料机,由配料机处计量分料至各搅拌站。粉料通过安装螺旋管直接从储存罐输送至搅拌站。

沉管节段混凝土采用罐车在搅拌站接料、运输、拖泵泵送、布料机浇筑4个环节。配置10台混凝土罐车,负责从搅拌站接料和运输混凝土至拖泵点。在厂房模板修整区侧门处布置6台拖泵,接泵管至布料机,混凝土通过拖泵泵送至布料机,通过布料机浇筑。

3)混凝土布料浇筑振捣

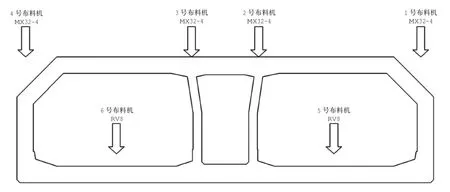

管节顶面混凝土采用4台MX32-4移动式塔式布料机,最大布料半径为32m,可覆盖沉管顶面、侧墙及中隔墙区域;行车道内各设置1台RV8布料机,RV8布料机倒挂于行车道内模上,布料半径为8 m,满足腔内混凝土布料要求;廊道底板布料通过中间2台MX32-4移动式塔式布料机从中墙布料、左右行车道内RV8布料机向底板布料。布料机布料范围示意图见图2。

图2 布料机布料范围示意图Fig.2 Sp reader range of fabrics schem atic

管节混凝土布料顺序:分别是底板采用顶部4台MX32-4布料机从侧墙及中隔墙布料,行车道底板采用2台RV8布料机布料;侧墙、中墙、上倒角及顶板采用顶部4台MX32-4布料机从侧墙及中隔墙布料。

混凝土振捣分区:底板划分为16个区域,由8个振捣小组负责,每小组配置2人,轮换操作;侧墙和中隔墙共配置12个振捣组,每个振捣组配置2~3人,负责纵向7.5m范围内墙内振捣工作,配置3台振捣器(即每台振捣器负责2.5m范围);顶板则安排12个振捣组,每组2人。主要采用70型插入式振捣器振捣。底板和顶板混凝土浇筑时,配置4 m左右长振捣棒,操作人员站在钢筋顶面进行混凝土振捣;在侧墙和中隔墙混凝土振捣时,振捣人员通过人孔进入侧墙和中隔墙内的预留振捣通道内振捣。

混凝土分层浇筑和振捣:每个振捣点振捣时间为15~30 s,快插慢拔,严格控制棒头插入混凝土的间距、深度,振动棒作用半径约为35 cm,振捣棒移动距离不超过振捣棒作用半径的1.5倍。上层混凝土的振捣要在下层混凝土初凝前进行,并且插入下层5~10 cm左右。对每一振捣部位必须振动到混凝土密实为止。密实的标志是混凝土停止下沉,不再冒出气泡,表面呈现平坦、翻浆。

特殊部位的振捣:对于预留孔洞位置混凝土的振捣,采用在预埋木盒上开孔并埋入PVC管,振捣棒穿过预埋木盒对下方混凝土进行振捣;底板、侧墙和中隔墙的剪力键为凸出结构,在该处模板的顶面设有振捣孔,方便振捣器插入振捣;吊点、系缆柱等特殊位置,在其预埋钢板上留有振捣孔;对剪力键下方或内模倒角处混凝土采用斜插导向管,使振捣棒覆盖全部位置,确保混凝土振捣密实;其中剪力键位置钢筋较密,采用30型或50型振捣棒振捣;钢端壳、预埋件、锚具及波纹管道等附近混凝土振捣时,应加密振捣间距,保证混凝土密实,同时,防止碰撞预埋件或管道,防止预埋件移位或管道破坏;为了防止预应力管道连接不好或振捣造成管道变形(破裂),混凝土浇筑前在管道内穿衬管,浇筑完成后及时取出。

3 混凝土施工优化

3.1 混凝土布料优化

1)布料顺序优化

原方案中顶板混凝土布料浇筑是平行施工,在实际浇筑中该浇筑顺序对模板受力有一定影响,出现廊道内模受力偏大现象。为改变对模板造成变形的因素,经讨论优化为待中隔墙混凝土浇筑到顶板后,不移动布料杆,先在廊道顶板上布料30 cm左右,浇筑完成后,如果侧墙倒角混凝土未浇筑至顶板位置,则将浇筑中隔墙的布料移至侧墙进行浇筑。待中隔墙与侧墙都浇筑到顶板平面位置后,将浇筑中隔墙的2个布料杆仍然进行廊道顶板上面的浇筑,直到浇筑到收面层为止。这种浇筑形式确保廊道内模受力方向是向两边行车道的,然后由行车道内模将力转移至反力墙,减少廊道内模的受力,减少廊道内模变形,同时也确保了模板的质量。

2)布料辅助设施优化

侧墙与中隔墙布料时布置有串筒,其目的是保证混凝土的流动性与黏聚性,保证成品质量。原方案布设的串筒材质较软,使用过程中发现该串筒具有一定的缺陷,主要是管道内径小而且材质软,在浇筑混凝土时由于浇筑速度快易出现管道堵塞现象,不能确保浇筑的连续性,同时对管节施工时间也有一定的影响。对此,经讨论优化后将内径较小的较软材质的布料串筒换成PVC管,该种材质的串筒在施工过程中能够很好地解决先前布料中出现的问题,同时该种材质串筒的使用耐久性高于之前使用的串筒。无论是经济合理性还是从保证混凝土浇筑的连续性与工期,都比之前使用的适用。

3.2 混凝土振捣优化

1)振捣辅助设施优化

由于沉管倒角钢筋密度较大,随着施工的进行,在振捣过程中发现倒角位置振捣难度较大而且易卡棒,为保证沉管管节成品质量,确保振捣质量,在经过多次试验与讨论之后,决定在上、下倒角位置增加辅助振捣设施,减少振捣难度,在倒角处增设振捣棒导向装置。该装置由导向筒(由钢片焊接而成的圆柱形多空装置)和封头(由钢片焊接而成的圆锥头)组成,混凝土可流动通过导向筒与封头,将导向筒固定在钢筋骨架上,振捣棒在导向筒内可以到达上、下倒角位置。此种导向装置可以减少由钢筋密度过大带来的卡棒现象,同时也加强了钢筋密集区域的振捣,保证了混凝土成品质量,保障了沉管的耐久性。

2)行车道内模倒角处增设可拆装挡板

行车道内模的设计尺寸与钢筋笼之间预留混凝土保护层,在浇筑混凝土过程中行车道内模倒角处因为留有一定厚度,浇筑的混凝土会流动到行车道底板内,如果没有挡板将此处挡住,下倒角保护层混凝土的密实性不能得到有效保障,有可能会出现狗洞现象。根据现场施工中发现的缺陷,经讨论后在下倒角模板斜头处与底板钢筋之间设置了一套防止翻浆的挡板,挡板使用的材质是木板(200 cm×5 cm×20 cm),使用钢筋将挡板固定紧贴内模下倒角斜头处,待浇筑到侧墙中部后拆除挡板并将倒角混凝土收平整。此项设置在浇筑过程中能够很好地将行车道内下倒角内部混凝土达到饱满,保证倒角成品质量,确保倒角尺寸满足设计要求。

4 结语

港珠澳大桥沉管预制混凝土浇筑采用了全断面一次性浇筑工艺,虽然该工艺具有施工难度大、施工控制要求高等问题,但在全体参建者的共同努力下,现已顺利完成了24节沉管的预制,项目部在施工过程中采取的技术方案和安全措施有效保证了施工任务的顺利进行。在施工过程中结合发现的问题,及时制定相应的优化措施,保证了沉管管节预制的安全与质量。

[1]张洪,范卓凡,刘然.港珠澳大桥岛隧工程沉管预制模板施工工艺[J].中国港湾建设,2015,35(7):57-60. ZHANGHong,FAN Zhuo-fan,LIU Ran.Construction technology for prefabricated immersed tube template of Hongkong-Zhuhai-Macao Bridge island and tunnel project[J].China Harbour Engineering,2015,35(7):57-60.

[2]李阳,杨红.工厂法沉管预制混凝土泵送施工技术[J].中国港湾建设,2015,35(5):56-61. LIYang,YANGHong.Construction technique of precast concrete pumping for factory method of immersed tube[J].China Harbour Engineering,2015,35(5):56-61.

[3]GB 50496—2009,大体积混凝土施工规范[S]. GB 50496—2009,Code for construction ofmass concrete[S].

[4] 杨绍斌,苏怀平,张洪.大体积混凝土入模温度控制研究[J].中国港湾建设,2013(4):38-41. YANGShao-bin,SU Huai-ping,ZHANG Hong.Temperature control inmass concretebefore casting[J].China Harbour Engineering, 2013(4):38-41.

Construction and optim ization for concrete of factory-prefabricated immersed tube

FAN Zhuo-fan,FANChong,WANG Li

(China Communications2nd Navigational Bureau 2nd Engineering Co.,Ltd.,Chongqing 401121,China)

The design useful life of the Hongkong-Zhuhai-Macao Bridge is 120 years.The union concrete pouring used the whole section once casting process to ensure the durability of immersed tube.Combining with the characteristics of concrete construction,we described the construction procedure and key points for operation.Through the concretematerial optimization and vibrating optim ization,we ensured the safety and quality of prefabricated immersed tube.

factorymethod;immersed tube;prefabricate;concrete construction;optimization

U655.4

B

2095-7874(2015)11-0094-04

10.7640/zggw js201511025

2015-10-12

范卓凡(1992— ),男,四川西充县人,技术员,土木工程专业。E-mail:490134427@qq.com