炼焦新资源开发与配煤试验研究

刘君红 徐 芹 陈 影 胡红玲

(1.内蒙古包头钢铁职业技术学院,内蒙古包头,014010;2.内蒙古包钢钢联股份有限公司焦化厂,内蒙古包头,014010)

某钢铁公司提出将钢铁产能扩大到700万吨以上,实现规模化生产,以提高市场竞争力的奋斗目标。作为炼铁生产提供燃料的焦化厂,在这次产能结构调整中,面临着重大的机遇与挑战。如何做好焦炭质量的提高,满足炼铁生产的需要,是摆在某钢铁公司焦化厂面前不容回避的重要课题。

焦炭作为高炉炉料的重要组成部分,对高炉冶炼有决定性作用。所以,焦炭质量的好坏直接影响钢铁质量,只有提升焦炭质量才能提高钢铁质量。焦化厂对炼焦新煤种和新资源进行了配煤试验,实现了焦炭质量的稳定[1-6],确保了高炉生产的顺行。

1 配煤炼焦使用的技术手段

低质煤炼焦的试验主要通过小焦炉炼焦试验和铁箱试验两种方式进行。其中小焦炉配煤炼焦试验是焦化厂长期以来采用的主要炼焦试验手段,为了保证本次大型试验数据的准确性,增加对照参考数据,同步进行大焦炉铁箱配煤炼焦试验。

1.1 铁箱试验的原理

将制备好的配合煤放入密闭铁箱,装入正在生产的焦炉,按生产焦炉实际炼焦条件炼制焦炭,以所得焦炭的各项质量指标作为评定指标,对试验炼焦煤样作出结焦性的评价。

1.2 铁箱的制作

(1)直径φ390mm,高500mm,材质为普通钢板,厚2mm。

(2)铁箱的底面、侧面和顶面均需转孔,孔径φ=10mm,孔距S=30mm,孔的排列按正三角形结构排列。

(3)铁箱要制作成上开式,且要有封盖结构。

1.3 铁箱配煤炼焦的工艺指标

(1)装炉煤水分:10%。

(2)装炉煤细度:(<3mm%)80%—85%。

(3)一次装煤量(45±2)kg(干基)。

(4)火道温度:执行焦炉正常加热温度,要求直行温度系数≥0.85,横墙温度系数≥0.85。

(5)装炉煤堆密度:0.75t/m3。

1.4 铁箱配煤试验煤样的配制

(1)测定各种煤水分按国标进行。

(2)根据配煤比和各单种全水分含量,计算出每种煤的实际配入量。

(3)根据配煤比、单种煤的全水分含量及配合煤的总水分含量,计算出应往配合煤中加入的水量。

(4)分别称出各单种煤加入量准确至0.05kg。混合后,将应加的水量均匀地喷洒在配料中,边喷洒边混三次,然后堆成圆锥形,压实。放置十分钟后,再混三次即可装箱。

1.5 铁箱试验的装炉和出炉

(1)选择加热制度控制良好且炉墙未有变形的的焦炉炭化室。

(2)待炭化室装煤到1/2时,将装好煤的铁箱从焦炉的焦侧装煤孔装入焦炉炭化室,尽可能保持铁箱的垂直度。

(3)焦炭成熟后,使用湿熄车接焦进行水熄焦,熄焦后从晾焦台取回铁箱,对焦炭进行试验分析。

(4)熄焦后,铁桶可能卡在熄焦车车门处,需组织相关人员及时从熄焦车内取出,且必须保证桶内焦炭不能洒落。

在制定配煤方案时使用了岩相模拟配煤的技术,将各单种煤的岩相图形按其计划配比在电脑上进行合成,分析所得配合煤岩相图形的分布是否合理。

2 配煤方案研究的总体情况

课题攻关目标要求7m大焦炉的焦炭质量指标达到以下要求:M40≥88%,M10≤6.2%,Ad≤12.3%,Std≤0.65%,CRI≤26%,CSR≥65%。从试验情况来看,焦炭机械强度方面,由于试验用20kg小焦炉焦炭的M40、M10与大焦炉焦炭之间没有回归方程,无法直接测算出大焦炉焦炭的M40、M10理论值,但根据实验数据结合经验预测,目前配煤方案7米大焦炉焦炭完全有可能达到M40≥88%、M10≤6.2%的设计要求。焦炭热性能方面,根据以往经验,20kg小焦炉焦炭的CSR值在40左右时,对应配比6米焦炉实际生产干熄焦炭CSR值可以达到65左右,目前配煤方案7米大焦炉焦炭完全有可能达到CRI≤26%、CSR≥65%的设计要求。依据试验数据,预计焦炭灰分能够满足课题目标Ad≤12.3%的设计要求。课题组立足现有煤源,在保证7米大焦炉顺利开工达产的同时,通过加大对新煤种尤其是进口煤的试验,研究焦炭各项质量指标都满足课题目标要求的配煤方案,给7米大焦炉今后生产提供技术参考。

3 所开展的配煤试验

结合焦炭质量指标要求和7米焦炉的特性,尤其是新焦炉开工时加热制度不稳定等特殊情况,以确保生产出优质焦炭满足炼铁大容积高炉开工需要为目标,拟定了6个配煤方案,进行了小焦炉试验研究,根据试验数据,各方案焦炭灰分较低,低于12%,满足课题目标要求;焦炭冷热强度较高,能够满足课题目标要求。具体数据如下:

3.1 配比情况

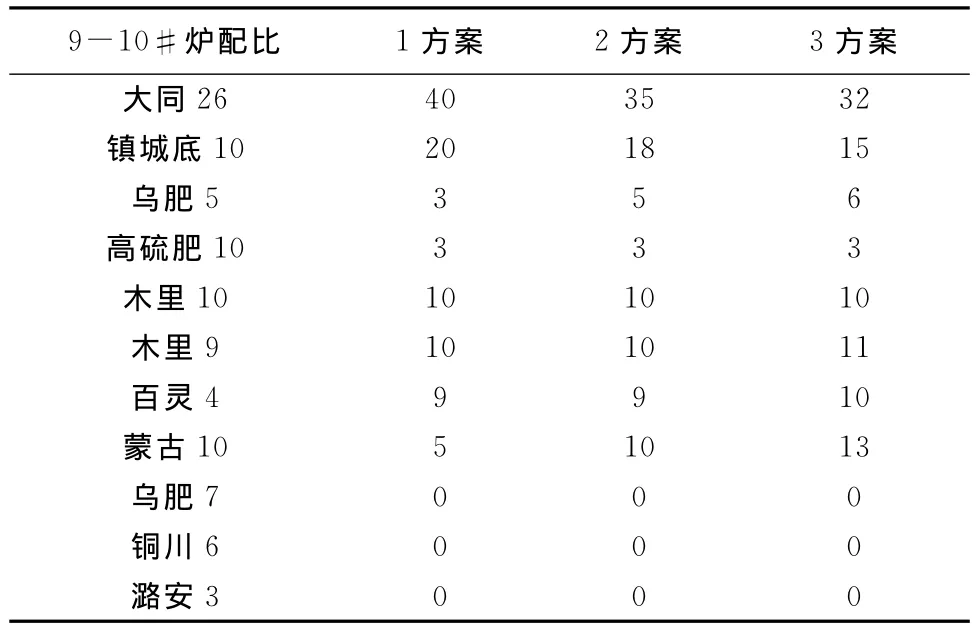

方案1是根据长期配煤经验和实验数据,制定了几乎肯定能达到大容积焦炉较高质量要求的方案,方案2减少了大同和镇城底等优质煤的配入量,加大蒙古和乌肥的配入。方案3在继续减少山西优质煤配入量的前提下,加大了西部煤的配比。通过配比的变化,研究焦炭质量的变化。

表1 配合煤配比

3.2 各方案配合煤分析情况

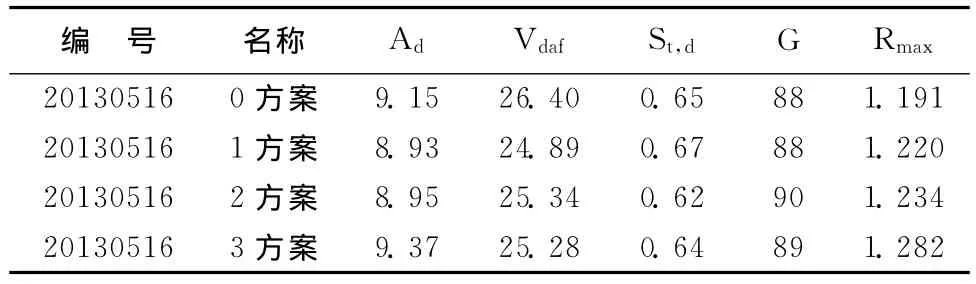

按照配比要求进行了配煤,并对各方案开展了工业分析、硫分、粘结指数、岩相分析等指标的检测,具体分析情况见表2。

表2 配合煤指标检测结果

3.3 焦炭研究分析部分

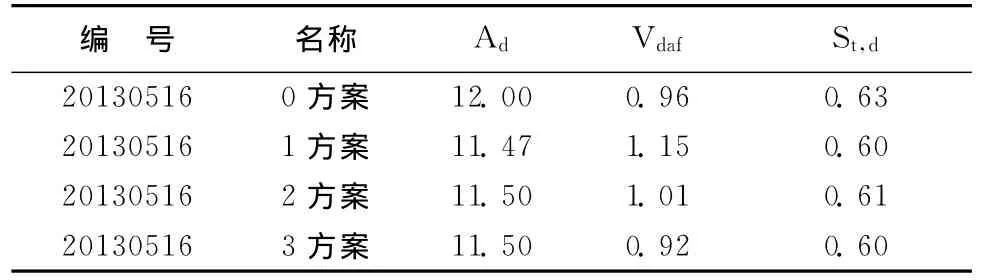

对铁箱焦炭进行工业分析和强度的检验,具体分析情况见表3。

从试验焦炭工业分析指标看,1、2、3方案焦炭灰分都较低,满足课题目标要求。

由铁箱试验焦炭热强度分析(表4),方案1在大量配入山西优质煤的情况下,焦炭强度最好,方案2和方案3逐步减少了优质炼焦煤的配入量,各方案焦炭强度整体水平较好,能够满足课题目标要求。

表3 焦炭指标检测结果

4 试验成果在生产上的应用

根据试验成果,结合实际生产经验,焦化厂调整了9-10#焦炉生产配比,加入了蒙古煤,使9-10#焦炉生产配比中山西优质主焦煤和肥煤的总配比下降了2%。配比变化前后配合煤和焦炭质量状况见表5。

由表中统计数据可见,配比变化后,配合煤的G值小幅下降,Y值稍有提高,焦炭冷热强度保持了稳定。

表4 铁箱试验焦炭热强度分析

实际生产配比调整后,焦炭质量保持了稳定,试验成果的应用取得了明显的效果。下一步焦化厂将继续推进新煤种开发和配煤试验工作,力争取得更大的成果,进一步降低配煤成本。

表5 9#-10#焦炉加入蒙古后焦炭质量对比情况

[1]张代林,余亮,郑明东.炼焦煤的煤岩特征对其结焦性质的影响[J].钢铁,2009,44(1):15-18.

[2]林乐玲,张晓宁,隋月斯.煤岩配煤在本钢炼焦生产中的应用研究[J].辽宁科技学院学报,2008,10(4):11-14.

[3]关岩.煤模拟配煤反射率分布图在指导炼焦中的作用[J].南钢科技,2010,4:40-44.

[4]孟庆波,刘洋,郭武卫,等.用镜质组反射率分布控制水钢焦炭质量的研究[J].煤炭转化,2009,32(4):61-65.

[5]罗道成,易平贵,刘俊峰,等.优化配煤提高焦炭质量降低生产成本[J].煤化工,2002,24-27.

[6]项茹,张雪红,鲍俊芳,等.高挥发份1/3焦煤参与配煤炼焦试验研究[J].煤炭科学技术,2010,38(2):122-125.