助剂配比对聚四氟乙烯中空纤维膜性能的影响

周 明 宋 双 陈文清

(1.四川大学建筑与环境学院,四川成都,610065;2.川大—日立环境应用技术中心,四川成都,610065)

聚四氟乙烯(PTFE)制品具有优良的耐化学腐蚀性、耐高低温性和化学稳定性,被广泛应用于石油、化工、制药、稀有金属冶炼等难处理工业废水中,拥有广阔的应用前景[1]。

由于PTFE熔融点和熔体黏度很高,不适用一般热塑性塑料的成型方法[2]。目前最常用的PTFE中空纤维膜加工工艺是混料—挤出—拉伸—烧结,即通过低温挤出混有助剂的聚四氟乙烯糊料,获得具有一定强度的挤出坯,再经过拉伸和烧结制得具有微孔结构的中空纤维膜[3]。

制备PTFE中空纤维膜的过程中,树脂颗粒之间仍存在着较大的摩擦,难以顺利成型。加入助剂作为润滑剂,可增加颗粒间的黏合,降低树脂颗粒间及树脂与容器之间的摩擦力,从而提高加工性能[4]。但是不同种类的助剂对PTFE分散树脂的浸润效果和润滑作用不同,而且不同比例的助剂又会对PTFE中空纤维膜的挤出过程和膜丝的结构与性能造成不同的影响。

本实验选取溶剂油Isopar H作为助剂,分别对相同质量的PTFE分散树脂和不同质量的助剂,即按不同质量配比制得的中空纤维膜的各项性能进行对比,探讨挤出过程中不同助剂配比对PTFE中空纤维膜结构与性能的影响,从而确定较好的助剂和PTFE树脂配比。

1 实验部分

1.1 主要原料

树脂:聚四氟乙烯分散树脂,F-106型,日本大金;助剂:溶剂油,Isopar H,埃克森美孚。

1.2 主要设备及仪器

自制挤出装置;自制拉伸装置;自制烧结装置;自制纯水通量测试装置;自制混料器;扫描电子显微镜,JSM-5900LV,日本电子株式会社;孔径分析仪,PSDA-20,南京高谦功能材料科技有限公司;万能材料试验机,YHS-229WG,上海益环仪器科技有限公司。

1.3 PTFE中空纤维膜制备

1.3.1 混料

将PTFE分散树脂在低于19℃下保存24h以上,防止树脂预成纤。称取7组100g的PTFE树脂放入料罐中,然后分别称取17g、17.5g、18g、18.5g、19g、19.5g、20g的Isopsr H 型溶剂油,放入混料器中混合10分钟。为了使PTFE树脂更均匀充分与助剂结合,要在30—50℃条件下成熟10h再进行挤出[5]。

1.3.2 挤出

设定挤出机的温度为30℃,将成熟后的混合料放入挤出机中保压5min预成型,然后开始挤出基膜,再将成型的中空纤维基膜放入烘箱中干燥12—15h以完全脱除助剂。

1.3.3 拉伸

设置好拉伸装置的温度和速度,温度范围一般是玻璃化温度(110℃)到熔融点温度之间(327℃),对加热段变软的聚四氟乙烯中空纤维管进行拉伸。

1.3.4 烧结

拉伸后获得的纤维-结点结构的中空纤维膜会不断收缩,直到完全没有微孔,因此需要在熔融温度以上热处理,固定微孔结构。

1.4 PTFE中空纤维膜性能测试与结构表征

1.4.1 PTFE膜形貌观察

利用扫描电子显微镜(SEM)观察微孔膜内壁、外壁的结构特征。

1.4.2 PTFE膜孔径测定

选取一段10cm长的中空纤维膜,一端封口固定,另一端用胶管封成小组件,将组件放入润湿液通过真空泵充分润湿后,接入孔径分析仪,测试其微孔孔径。

该孔径分析仪采用泡点压力法-液体渗透法相结合的方法来测试微孔孔径:一定压力下只能打开一定大小的微孔,即在最小的压力下,膜上最大的孔开始渗透而较小的孔是不可以渗透的,此时,最先通过膜的液体体积应该是那些最大孔的。随着压力增加,较小的孔开始渗透,并且渗透过膜的流体是大孔和小孔通量的增加,最后当膜上所有的孔全部打开后,再升高压力,则使渗透量成比例增加,此时压力与渗透量的关系曲线则由S型变为直线。采用气液取代法,已知润湿剂依次准确测量出气体通过干湿样品时的流量及对应压力,以获得半干曲线及干湿曲线,借助下述公式计算孔径:

式中:dh——IP压力下对应的微孔直径,μm;

IP——微孔附加压力差,kPa;

γ——润湿液体表面张力,N/m;

θ——接触角,度。

1.4.3 PTFE膜纯水通量测定

将中空纤维膜制成小型膜组件,计算出膜面积。由于聚四氟乙烯具有强疏水性,在测试之前先浸渍在乙醇溶液中,进行临时亲水改性,完全润湿后,在固定操作压力(0.1MPa)下,测定一段时间内中空纤维膜组件的纯水通量,并将其换算成标准单位。

1.4.4 PTFE膜拉伸强度测定

将一段已知截面积的中空纤维膜夹在万能材料实验机上,样品夹距为100mm,设置拉伸速度为100mm/min,当中空纤维膜断裂时,电脑记录此时的断裂应力F,并自动计算出拉伸强度P。

2 结果与分析

不同比例的助挤剂对PTFE中空纤维膜挤出过程和膜丝的结构与性能造成不同的影响。助剂量太少(助剂配比较小),不足以完全浸润PTFE,则会导致挤出的基膜开裂甚至由于润滑不够而导致无法挤出,损坏挤出机;助剂量过多(助剂配比较大),一方面会在挤出过程中被挤出,造成浪费,另一方面,助剂过多会导致剪切力减小,造成挤出时相邻颗粒无法缠结,导致中空纤维基膜强度差、容易断开。因此,助剂配比选择的依据是使PTFE树脂完全浸润的最小含量[6]。

2.1 不同助剂配比对膜的微孔结构的影响

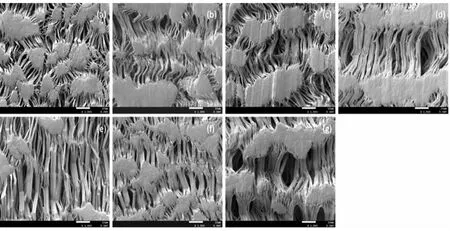

上述1.3.1的条件下制备的PTFE中空纤维膜的微孔结构的扫描电镜(SEM)测试结果如图1所示。从图1(a)—(d)的SEM图中可以看出,随着助剂配比的不断变大,膜表面微孔的孔隙率不断变大,孔径逐渐变小,孔径分布的均匀性更好。当助剂配比为19:100时,膜表面孔隙率达到最大值,平均孔径达到最小值,孔径分布的均匀性最佳。当助剂配比继续增大时,如图1(e)—(g),微纤相互远离,微孔尺寸不断变大,但孔隙率下降并不明显。

图1 不同助剂配比制备的PTFE膜微孔结构扫描电镜图

2.2 不同助剂配比对膜的泡点、孔径与孔径分布的影响

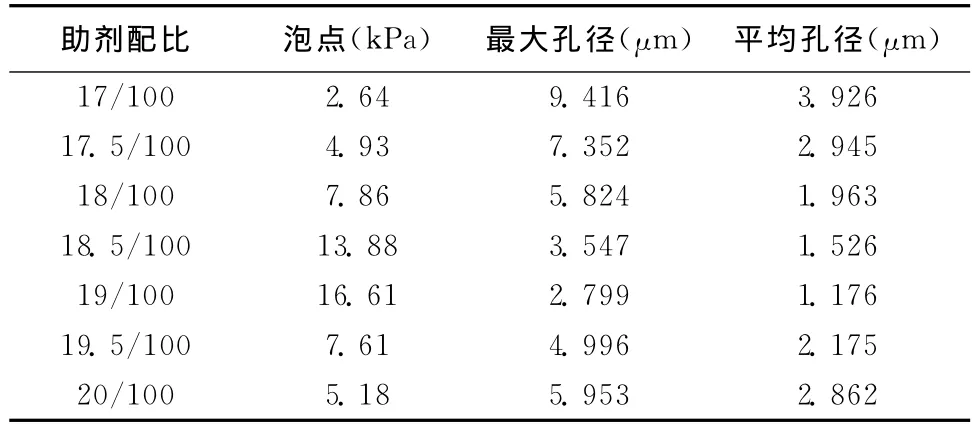

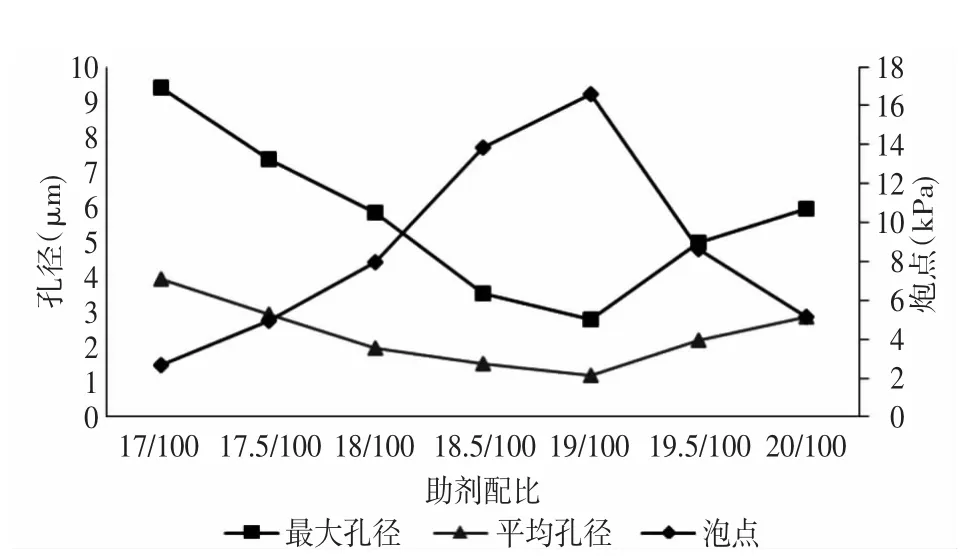

将按照不同配比制得的中空纤维膜制成小组件,按照1.4.2的方法测得样品的泡点、最大孔径和平均孔径,结果如表1所示。从表1可知,当助剂配比为19:100时,微孔膜的最大孔径和平均孔径最小,对应的泡点最大,这意味着提高或降低助剂配比都会使膜孔变大。从助剂配比与膜的孔径的关系图可以看出,PTFE微孔膜的泡点随着助剂配比的增加先上升后下降,而微孔膜的最大孔径是先下降后上升,二者趋势恰好相反。这是因为该孔径分析仪采用泡点法测试微孔孔径,即一定气压下只能打开一定大小的孔,在最小的压力下,膜上最大的孔开始渗透而较小的孔是不可渗透的。所以最大孔径越大,对应的泡点也就越小。

2.3 不同助剂配比对膜的孔隙率与纯水通量的影响

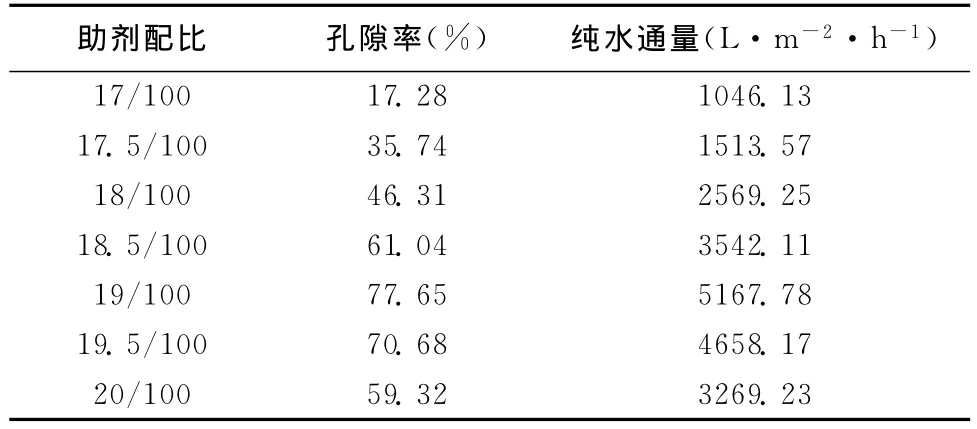

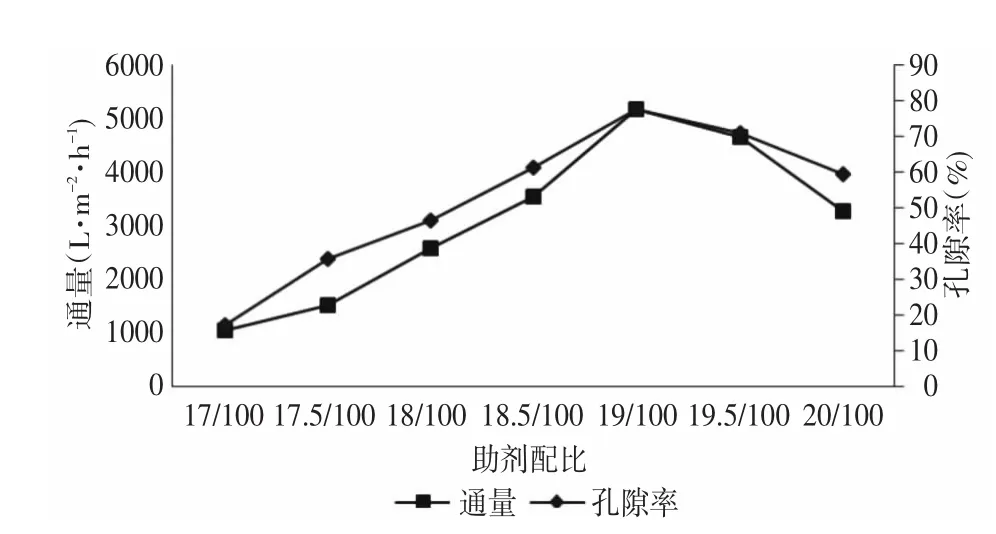

将经拉伸和烧结热定型后所得的中空纤维膜测其孔隙率和纯水通量,得到助剂配比对膜的孔隙率和纯水通量的影响,记录结果和趋势图如表2和图3所示。由图3可知,随着助剂配比的增加,孔隙率和纯水通量的变化趋势比较一致,都是先增加后降低的。这是因为纯水通量的大小主要由膜孔和孔隙率来决定。助剂配比小于19:100时,膜的孔隙率随助剂配比的增加而增大,此时表现为纯水通量随之增大。当助剂配比超过19:100之后,膜的平均孔径变大,而孔隙率下降明显,纯水通量稍有下降。

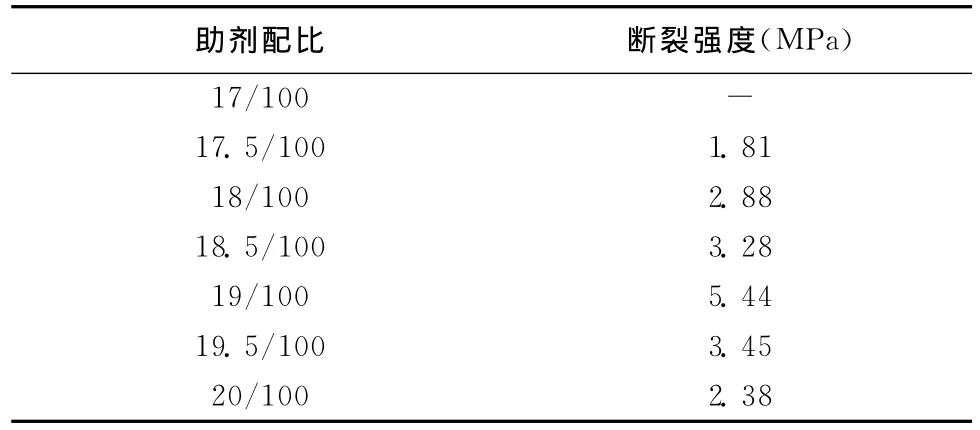

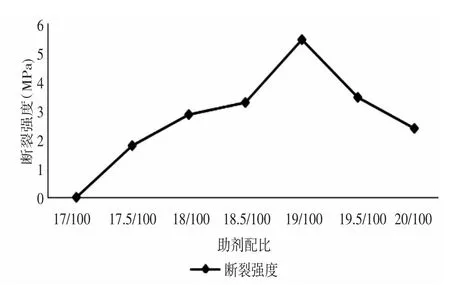

2.4 不同助剂配比对膜的力学性能的影响

PTFE中空纤维膜的力学性能在实际应用中十分关键。由于PTFE膜材料疏水亲油,在水处理过程中,容易吸附油性物质,在膜表面形成一个油层,导致浓差极化和膜污染现象,降低了PTFE微孔膜的力学性能,从而影响PTFE膜组件在水处理过程中很好地发挥作用,缩短其使用寿命。本实验选择溶剂油为助剂,不同配比的样品拉伸强度如表3所示,助剂配比与拉伸强度的关系曲线如图4所示。

从曲线中发现配比为17:100时的混合料因润滑不够难以挤出,且挤出管外表面均匀性较差,容易断裂。助剂含量上升到18时,挤出可顺利完成,挤出基膜强度为2.88MPa,助剂配比继续上升到19:100时,挤出基膜强度增大为5.44MPa。再继续提高助剂含量则超出了完全润湿分散树脂所需的用量,造成助剂的浪费,此外这种超量导致的结果是基膜抗剪切力变小,断裂强度明显下降。综合考虑,选择19:100作为助剂和树脂的配比,可得到力学性能优良的基膜。

表1 不同助剂配比对膜的孔径和泡点的影响

图2 助剂配比与膜的孔径、泡点的关系

表2 不同助剂配比对膜的孔隙率与纯水通量的影响

图3 助剂配比与膜的孔隙率和纯水通量的关系

表3 不同助剂配比对拉伸强度的影响

图4 助剂配比与拉伸强度的关系

3 结论

(1)通过混料挤出和拉伸烧结成型方法,可制备含有微孔的PTFE中空纤维膜。

(2)选定的助剂溶剂油Isopar H,不同的助剂配比下膜的结构和性能均有不同的变化,对PTFE中空纤维膜,当助剂和分散树脂的配比为19:100时,膜表面的平均孔径最小,孔隙率最高,膜的纯水通量也是最大的,膜表面微孔结构的扫描电镜图也很好地验证了上述结论。

综上所述,选定溶剂油Isopar H作为PTFE树脂挤出助剂,助剂和PTFE树脂的较佳配比为19:100。

[1]SPERATI C A,STARKWEATHER JR H W.Fluorine-containing polymers(II):Polytetrafluoroethylene[M].Heidelberg:Springer Berlin,1961:465-495.

[2]Pramod D.Patil,Constitutive modeling and flow simulation of PTFE paste extrusion[J].Journal of Non-Newtonian Fluid Mechanics.2006,139:44-53.

[3]沈惠娟.聚四氟乙烯微孔膜的研究进展[J].化学工程与装备,2009(11):111-114.

[4]A.B.Ariawan,S.Ebnesajjad,S·.GHatzikiriakos· Performing behavior of Polytetrafluoroethylene Paste[J].Power Teehnology,121(2001),249-258.

[5]田普峰,寇开昌,等.聚四氟乙烯拉伸微孔膜的结构与性能[J].中国塑料,2006,20(4):59-61.

[6]吴忠茂.耐电压 PTFE生料带的研究[J].广东塑料,2004,123(10):49-51.