反应器现场施工技术方案

陈海峰周印梅 郝晓东 王竞雷

(山西阳煤化工机械有限公司)

反应器现场施工技术方案

陈海峰*周印梅 郝晓东 王竞雷

(山西阳煤化工机械有限公司)

某大型反应器是70万t/a煤制烯烃项目聚乙烯装置上的核心设备。详细介绍了该反应器的结构及其现场组装焊接工艺,分析了现场装焊的难点,有针对性地提出了解决难点的特殊工艺方案,并记录了实际制造经验数据,这对于类似设备的现场装焊有着重要的参考价值。

反应器 制造工艺 现场装焊 热处理 水压试验 焊接

1 反应器的结构及主要技术参数

本文所述的反应器是PE(聚乙烯)装置中的核心设备,称之为PE反应器。该反应器的工作原理是将精制后的乙烯(C2H4)、氢(H2)、氮气(N2)、丁烯-1(C4H8)、己烯-1(C6H12)在催化剂的作用下生成聚乙烯粉料,并通过自动卸料程序自动卸料。该PE反应器的主要技术参数见表1,其结构如图1所示,为裙座支撑式的大直径厚壁圆筒结构。该反应器因结构及运输的原因,由山西阳煤化工机械有限公司采取现场装焊方式安装。现场装焊前制定了详细的现场施工方案,本文将进行详细介绍。

2 现场工作量及难点分析

2.1 各部件运输情况介绍

(1)裙座筒体分六节卷制成形,筒体从下起第一节、第二节组焊成第一段,第三节与第四节组焊成第二段,第六节包括下封头组件组焊为第三段,第五节筒体为单体。筒体在其内部采用“井”字形钢架支撑加强后立式运输。整台设备在现场组焊完成。

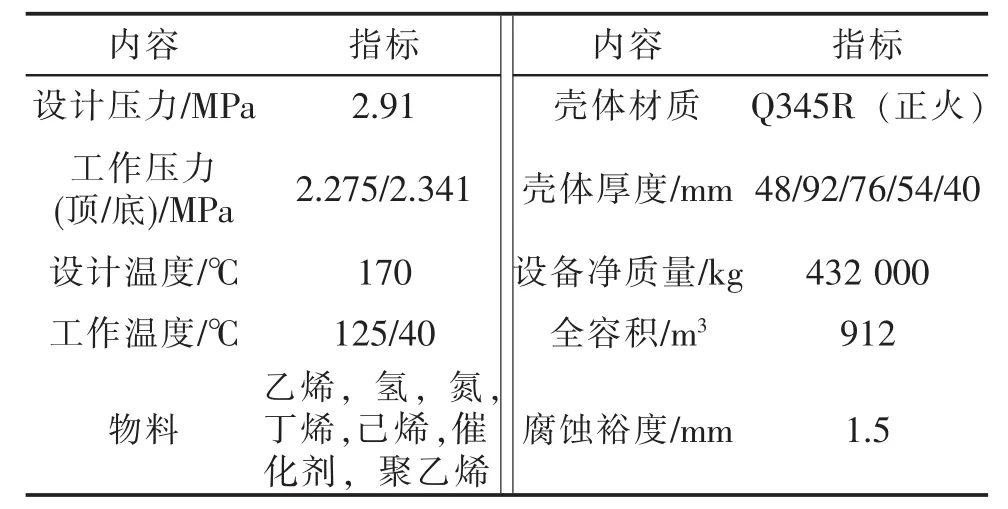

表1 反应器主要技术参数

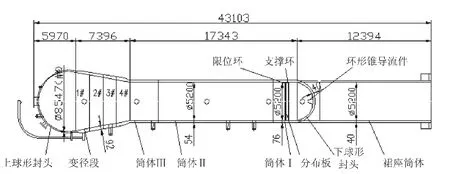

图1 反应器结构

(2)上球形封头分12瓣压制,直接发往用户现场组焊。

(3)下球形封头球壳板分8瓣压制,在阳煤公司内组焊成形,与第六节裙座筒体组对后发往现场。

(4)变径段分四节压制成形,1#变径段分4瓣成形,2#、3#、4#变径段各分3瓣成形,预组装合格后做好标记,按瓣片形式运至现场。

(5)筒体Ⅰ、Ⅲ在厂内卷制,立式运输。

(6)筒体Ⅱ分四节卷制,组焊成形。每节分别立式运输。

(7)分布板在厂内制作成形,整体运输。

(8)基础环在厂内制作成形,分两瓣运输至现场。

(9)锻管法兰组件除下封头接管在公司内装焊外,其余在现场与设备组焊。

2.2 现场工作量

现场施工的工作量包括反应器裙座筒体组对焊接、设备下段筒体组对焊接及检测、下段设备整体热处理、分布板装配、设备上段锥段装焊及检测、上球形封头装焊及检测、设备上段热处理、设备水压试验、设备防腐处理等。

2.3 难点分析

(1)由于反应器设备直径及壁厚较大,现场分段装焊以及热处理实施的难度均较大,现场检测工作量也较大;另外,施工时正面临冬季,户外作业困难重重。

(2)分布板外径与筒体内径之差仅有19 mm左右,装配行程高度约14.5 m。设备下段现场热处理完成后,从分段处(筒体Ⅲ上端)装入分布板,装配技术难度大。

3 现场施工

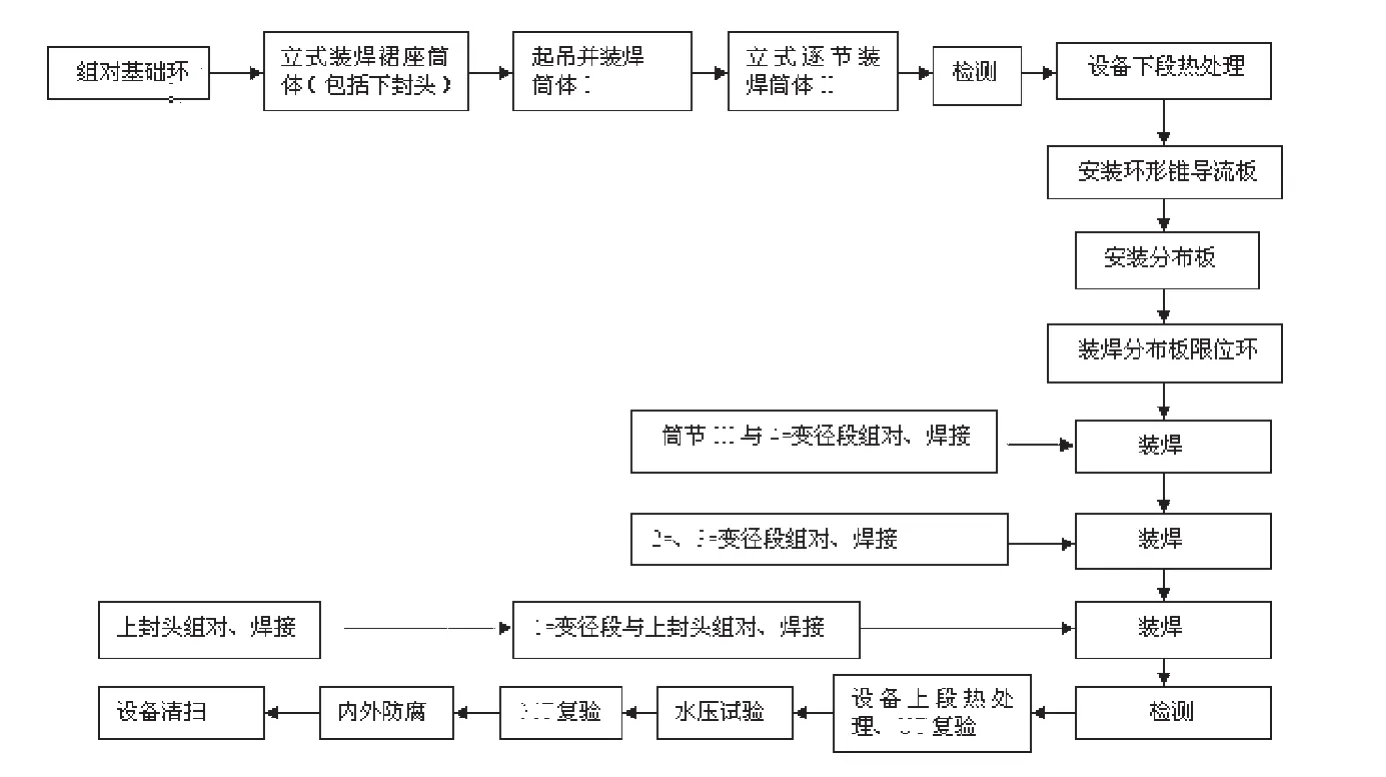

现场施工前应进行场地检查、基础验收、平台搭设、工具及工装检查、垫铁安装,并对到场的零部件按要求验收合格。其中上下封头球壳板按球形储罐标准[1-3]要求进行现场复验,确保符合设计图样要求。根据现行压力容器法规、规范及标准[4-6],制定设备现场装焊工艺流程,详见图2。

3.1 上封头组对及焊接

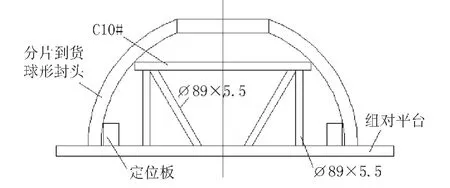

上封头所用的球壳板是由外协单位分12瓣压制成形的,由我公司在现场进行组对装焊。考虑到分瓣装焊的难度,我们准备了组对胎具工装,详见图3。上球形封头组对和焊接要求规定如下所述。

(1)球形封头组装时应对每块球壳板和焊缝进行编号。球壳板的编号宜沿球形封头0°→90°→180°→270°→0°进行编排,编排号为1的球壳板宜放在0°位置上或紧靠0°向90°方向偏转的位置上,并应标出球壳板标号和焊缝编号。

(2)球形封头组装时,可采用工卡具调整球壳组对间隙和错边量,不得进行强力组装。

(3)球壳组对间隙、错边量和棱角应符合下列规定:利用定位块和组装胎具,通过其上的圆锥销和斜铁分别对错变量和组对间隙进行调整,要求分片对口间隙2~3 mm,分片对口错变量≤3 mm,封头口面圆度允许偏差≤25 mm,直径允许偏差为±3 mm,高度允许偏差为2.5 mm,棱角度≤3 mm。

图2 设备现场装焊工艺流程

图3 上球形封头组对用胎具

(4)考虑到上封头是由12片球壳板加1块极盖板组成的,为减少焊接变形及焊接残余应力,采取先由12名焊工在12条纵缝上分别向同一方向焊接,再由4名焊工均布在四个位置向同一方向焊接极盖板的环缝。

3.2 变径段组对焊接

3.2.1 组装顺序

(1)在平台上分别组对2#、3#变径段,各自组对完成后将两变径段组焊成整体。

(2)4#变径段与筒体Ⅲ在平台上组对完成。

(3)组对1#变径段完成后,将其与上球形封头组件进行组对、焊接、检测,装焊接管法兰组件后与设备组对。

3.2.2 焊接顺序

考虑到锥体是由4片或3片瓣片组成的,为减少焊接变形和焊接残余应力,采取先由3名或6名焊工在每条纵缝上分别向同一方向焊接,再由4名焊工均布在四个位置向同一方向焊接两段锥体间环缝的方法。

3.2.3 技术要求

各节锥段上下口圆度允许偏差≤15 mm,锥段纵缝对口错边量≤5.7 mm,环缝对口错边量≤8 mm,纵、环缝棱角度均≤5 mm。

3.3 塔体各段的空中组对

组装前先在基础面上画好安装基准线,并用油漆作好0°、90°、180°和270°的标记。

3.3.1 底段塔体的吊装控制

(1)底段塔体吊装前在每个地脚螺栓的两侧各预先摆放好一组垫铁。垫铁的高度应能保证设备安装后基础环底面标高与基础上的标高基准线的距离要求。

(2)塔体吊起后,以基础上的中心线为基准旋转塔体,直到塔体上的0°、90°、180°和270°方向标记和基础上的中心线一致,然后使塔底座环上的地脚螺栓孔对准基础地脚螺栓,慢慢放下塔体。

(3)以塔体中心线为基准线,利用经纬仪测定四个方向的上下两点,并通过调整垫铁使底段塔体的垂直度小于其长度的1/1000。

(4)塔体找正与找平后,拧紧地脚螺栓的螺母,固定塔体。

3.3.2 上部筒节、锥体吊装控制

(1)组对时,先在下段筒体的上口内侧每隔1000 mm焊一块定位板,然后再吊装筒体。

(2)塔体吊装到位后,要注意上、下段的0°、90°、180°和270°方向标记,调节其四条方位母线,使其对正,且偏差小于5 mm;再用调节丝杠和间隙片调整其上下段的间隙基本一致后,利用卡子、斜尖调整错边量≤6.5 mm,符合要求后方可点焊。

(3)用经纬仪测量塔体铅垂度,设备整体安装垂直度不得大于30 mm,合格后才可进行定位焊接。点焊要求点50 mm跳200 mm,点焊时的工艺与正式焊工艺相同。点焊牢固后,方可松开吊车,进行焊接。焊接后,环缝棱角度应≤5 mm。

(4)自下而上依次将每段中各个筒节组对完,将各个控制参数控制在允许偏差范围内。

(5)每段组对完成前后必须认真测量总长度、底端标高、顶端标高以及端口外形尺寸等数据,以作为下一段安装的依据,以便及时消除焊接收缩等引起的偏差。

(6)设备安装完成后,采用经纬仪测量设备整体的垂直度,垂直度应≤30 mm。然后再次调整垫铁,紧固螺栓,进行二次灌浆。

3.4 设备整体组装及技术要求

3.4.1 整体组装步骤

设备的整体组装步骤按工艺流程进行。

(1)利用吊车将裙座及下封头组件就位,并依次立式逐节装焊筒体Ⅰ、筒体Ⅱ。组对过程中利用丝杠调整组对间隙,用卡子、销子调整错边量,直线度和垂直度采用经纬仪测量。

(2)按装配图上的尺寸及方位图位置复查筒体上各管口位置线,检查合格后组对各接管。

(3)下段热处理完成并检测复验合格后,先将环形锥导流板装入下封头,再装入分布板,并组焊分布板挡环等。分布板装配采用160 t汽吊,用吊环作为吊具。起吊过程中应注意速度均匀,并保持平稳,与设备对正后缓慢放入。

(4)筒体Ⅲ及件号4#变径段组焊为一体,检测合格后起吊,再按要求与下段进行组对。

(5)2#变径段与3#变径段组焊为一体,检测合格后起吊,再按要求与下段进行组对。

(6)上部球形封头及1#变径段装焊成一体并装焊接管法兰组件,检测合格后起吊,再按要求与下部设备进行组对。

(7)设备组对焊缝应按工艺要求检测合格。

(8)设备上、下段采用保温棉隔离后,对上段进行消除应力热处理。

3.4.2 设备装配技术要求

(1)反应器筒体任意3000 mm长圆筒直线度偏差为3 mm;圆筒段直线度偏差为16.7 mm;设备本体安装垂直度公差为30 mm。

(2)接管伸出高度偏差为±2.5 mm;接管标高偏差为±5 mm,人孔标高偏差为±10 mm。

(3)分布板安装后,其上下表面的最终水平度不大于12.7 mm。

3.5 焊接

现场焊接由具有相应资格的焊工担任,且应按照经焊接工艺评定合格的焊接工艺进行焊接。

3.5.1 焊接规范参数

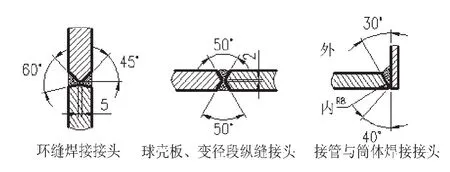

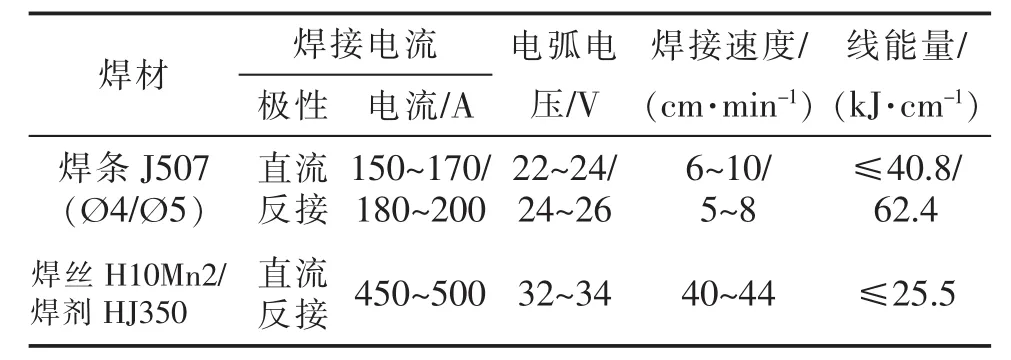

现场组对的B类焊接接头手工焊进行定位点焊后,内外面采用双面缝埋弧自动焊;现场球壳板的拼接接头、变径段的拼接接头、接管与设备的焊接接头采用手工焊施焊。焊接接头形式[7]和焊接参数分别详见图4和表2。

图4 焊接接头形式

表2 焊接参数

3.5.2 焊接技术要点

(1)焊接引弧应在坡口内进行,每层焊道引弧点依次错开80~100 mm以上,宜采用后退引弧法,熄弧时应填满弧坑。如有弧坑缺陷,应用砂轮机清除。在焊接过程中,每条焊缝宜一次连续焊完,如因故中断,应采取保温缓冷的办法防止裂纹产生。重新开始焊接前应仔细检查确认无裂纹,并应按原工艺进行预热。多道焊或多层焊时,应注意道间和层间清理,将焊缝表面熔渣、有害氧化物、油脂、锈迹等清除干净后再继续施焊。内外焊接时,尽量采用对称施焊,每侧应连续焊满坡口深度的2/3以上,清根后再焊接另一侧。

(2)焊后采用碳弧气刨清根并用砂轮机修磨,必须将定位焊的熔敷金属层清除干净,清根后的坡口宽度保持一致。焊缝在清根完成后进行根部磁粉检测,根部焊道要求无裂纹、夹渣、气孔,合格后进行焊接。

(3)冬季施焊时,焊后为阻止温度快速下降、热量快速散失,特别是防止边缘区域冷却较焊缝中部冷却过快的现象,最有效最直接的方法是加盖保温性能好、耐高温的保温棉,其厚度为4~8 cm,以阻止空气流通,使其缓慢冷却,达到常温后方可除去保温措施。

(4)Q345R板材定位焊或正式焊接前应采用履带式加热器在内外侧进行预热,两侧采用保温棉进行保温,预热温度≥100℃、层间温度100~250℃。焊后应立即采取加热300~350℃、保温1 h的消氢处理,并保温缓冷。

3.6 无损检测

(1)A、B类焊接接头清根后应进行磁粉检测(干磁粉);厚度为76 mm和92 mm的焊接接头应增加中间100%UT检测,符合JB/T 4730.3—2005标准I级合格。

(2)反应器现场的A、B类焊接接头进行TOFD检测,JB/T 4730.10—2005标准Ⅰ级合格。

(3)对所有受压元件之间的焊接接头、受压元件与非受压元件之间的焊接接头以及裙座与下封头之间的焊接接头均需按JB/T 4730—2005《承压设备无损检测》进行100%的磁粉检测或渗透检测,Ⅰ级合格。

(4)反应器的A、B类焊接接头在热处理后按JB/T 4730.3—2005《承压设备无损检测第3部分:超声检测》B级技术进行100%的超声波复验,Ⅰ级合格。

(5)水压试验合格后,所有焊接接头表面均按JB/T 4730.4—2005《承压设备无损检测第4部分:磁粉检测》进行100%的磁粉检测,Ⅰ级合格。

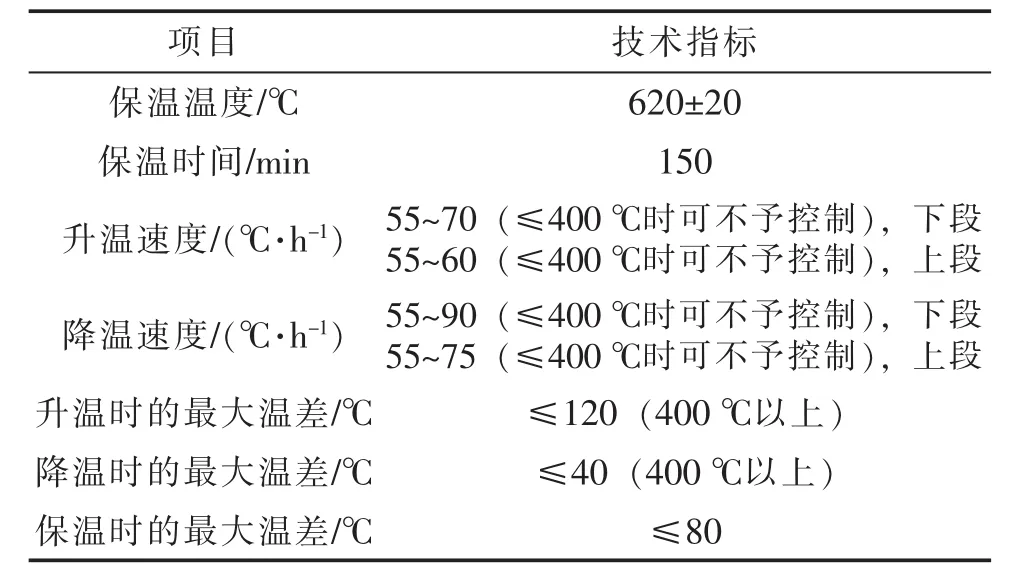

3.7 现场热处理

反应器采用筒体立置内部燃油法对上、下段分别进行消除应力热处理。裙座筒体(包括下封头)组件、筒体Ⅰ、筒体Ⅱ装焊后进行下段热处理,装配分布板等内件后再装焊筒体Ⅲ、变径段、上封头组件,在筒体Ⅲ内部中段处采用保温棉隔离后进行设备上段消除应力热处理。表3所示为热处理工艺参数。

3.8 水压试验

全部检查合格后,以3.78 MPa的压力进行立式水压试验。水压试验采用洁净水,水温不得低于5℃。试压时反应器顶部应设排气孔,充液时应将反应器内的空气排净。试验前,应保证反应器外表面干燥;水压试验完毕后,应将水排净,用压缩空气将反应器内部吹干。

表3 热处理工艺参数

4 结束语

通过严格执行上述工艺及现场装焊要求,该设备于2014年初在蒲城现场装焊完毕,并顺利通过惠生工程蒲城项目部、用户及国外相关单位的检验检测,一致认为该项工程质量达到优良。PE反应器的现场成功装焊,为我公司积累了现场装焊大型设备的宝贵经验,也为同行进行该类设备的装焊提供了参考。

参考标准

[1]国家质量监督检验检疫总局.GB 12337—1998钢制球形储罐[S].北京:中国标准出版社,1998.

[2]中华人民共和国住房和城乡建设部,国家质量监督检验检疫总局.GB 50094—2010球形储罐施工规范[S].北京:中国计划出版社,2010.

[3]中华人民共和国工业和信息化部.SH/T 3512-2011石油化工球形储罐施工技术规程[S].北京:中国石化出版社,2011.

[4]国家质量监督检验检疫总局.TSG R0004—2009固定式压力容器安全技术监察规程[S].北京:新华出版社,2009.

[5]国家质量监督检验检疫总局.GB 150—2011压力容器[S].北京:中国标准出版社,2011.

[6]国家发展和改革委员会.JB/T 4710—2005钢制塔式容器[S].北京:新华出版社,2005.

[7]国家能源局.NB/T 47015—2011压力容器焊接规程[S].北京:新华出版社,2011.

Technical Proposal for Site Operation of the Reactor

Chen Haifeng Zhou Yinmei Hao Xiaodong Wang Jinglei

The large reactor is the core equipment in the polyethylene unit of a 700 000 t/a coal to olefins project.Introduces the structure and field assembly welding process of the reactor in detail and analyzes the welding difficulties.Puts forward special processing plans to solve the difficulties and records the experience data of actual manufacturing,which can provide references for field assembly welding of similar equipments.

Reactor;Manufacturing technique;Field assembly welding;Heat treatment;Hydrostatic test; Welding

TQ 052.5

2014-08-31)

*陈海峰,男,1973年生,工程师。太原市,030032。