2×90 m2烧结机脱硫技术的应用和设计特点

卢锡凡

(河南省机械设计研究院有限公司)

2×90 m2烧结机脱硫技术的应用和设计特点

卢锡凡*

(河南省机械设计研究院有限公司)

随着人们环保意识的日益增强,钢铁行业烧结机的脱硫问题备受关注。以某钢铁公司2×90 m2烧结机脱硫工程为例,介绍了该烧结机脱硫技术的应用和脱硫设计的特点。

烧结机 湿法烟气脱硫 石灰-石膏法 吸收塔 钢铁工业

烧结是钢铁生产过程中将不同成分、不同粒度的铁矿粉造块以符合冶炼要求的生产过程。在烧结过程中,从铁矿石中脱除的大量硫、磷等有害杂质和燃料中的硫化物在高温环境下生成大量的二氧化硫,随着烧结烟气排放到大气中,对环境造成了严重的污染[1]。2011年11月,工信部印发了《钢铁工业“十二五”发展规划》,规划要求到“十二五”末,烧结机全部加装烟气脱硫和余热回收装置,鼓励实施脱硝改造,同时要求重点钢铁企业吨钢二氧化硫排放下降39%[2]。因此,烧结机脱硫如雨后春笋般展开。另外,2012年10月1日开始实施的《钢铁烧结、球团工业大气污染物排放标准》更是加速了钢铁行业的脱硫步伐。截至2013年4月,已建成投运的钢铁烧结机脱硫设施有389台,烧结机总面积达6.32万m2。但是,其所采用的脱硫技术各不相同,效果参差不齐。本文以某钢铁公司2×90 m2烧结机脱硫工程为例,介绍该工程的工程概况和实际运行情况,并阐述该工程的脱硫设计特点,可为后续的烧结机脱硫工程作参考。

12 ×90 m2烧结机脱硫技术的选择和工艺原理

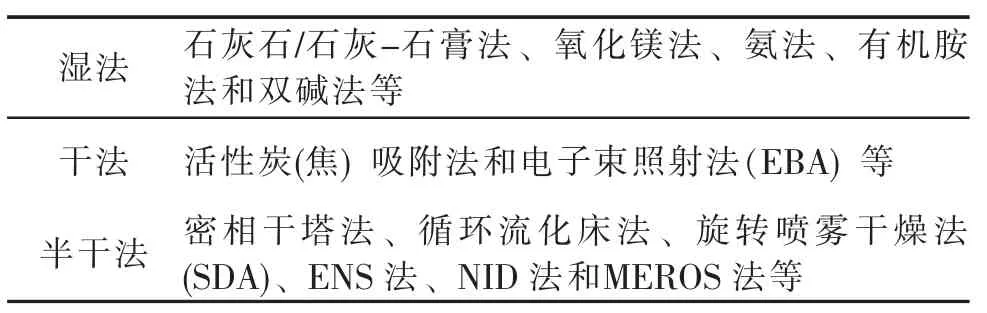

1.1 脱硫技术的选择

目前,钢铁行业烧结烟气脱硫没有专项的技术,主要是借鉴电厂锅炉应用成熟的工艺技术,其主要的脱硫技术如表1所示。兰国谦[3]和张宁[4]等对这些脱硫技术的优缺点进行了详细的分析,并提出了其适应的工况条件。该钢铁公司根据实际情况和2×90 m2烧结机现有场地,确定了该工程采用的脱硫技术。该工程选择脱硫技术方案时主要考虑以下因素:脱硫工程占地面积尽量少,最好不超过400 m2;脱硫技术相对较成熟,运行稳定;脱硫剂廉价易得,充分利用公司内部资源;副产品能够完全处理,不产生新的废水、废渣等。经过与各大院校及设计院的技术交流和实地考察,最终确定以生石灰粉作为脱硫剂,采用石灰-石膏法脱硫技术。经过一年多的实际运行证明,石灰-石膏法脱硫技术运行稳定,脱硫效率高,适合烧结机的脱硫。

表1 烧结机脱硫技术

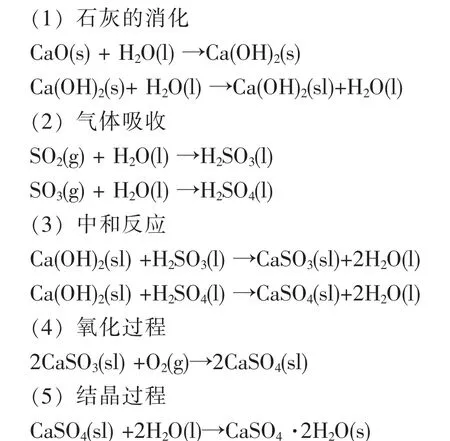

1.2 石灰-石膏法的脱硫原理[5-6]

石灰-石膏法脱硫工艺是采用石灰浆液在吸收塔内吸收烟气中SO2并副产石膏的一种方法,是典型的气体化学吸收过程。其主要反应方程式如下:

2 2×90 m2烧结机脱硫工程概况

鉴于环保的要求,某钢铁公司自2011年年底开始先后对唐钢、济钢等10余家烧结机脱硫用户及数十家脱硫技术设计单位进行考察和交流,经多方面考察和对比最终选择了技术比较成熟的石灰-石膏法烧结烟气脱硫工艺。烧结机的烟气经电除尘器、主抽风机进入高度为60 m的烟塔合一的脱硫塔净化,净化后的气体直接排放。烟气脱硫后SO2排放浓度≤100 mg/Nm3,粉尘排放浓度≤100 mg/Nm3。该工程于2012年12月初开工,于2013年4月初进行试车,一次试车成功,整个工程仅用了3个多月。截止目前,该工程已正常运行了1年半,效果良好,运行稳定。

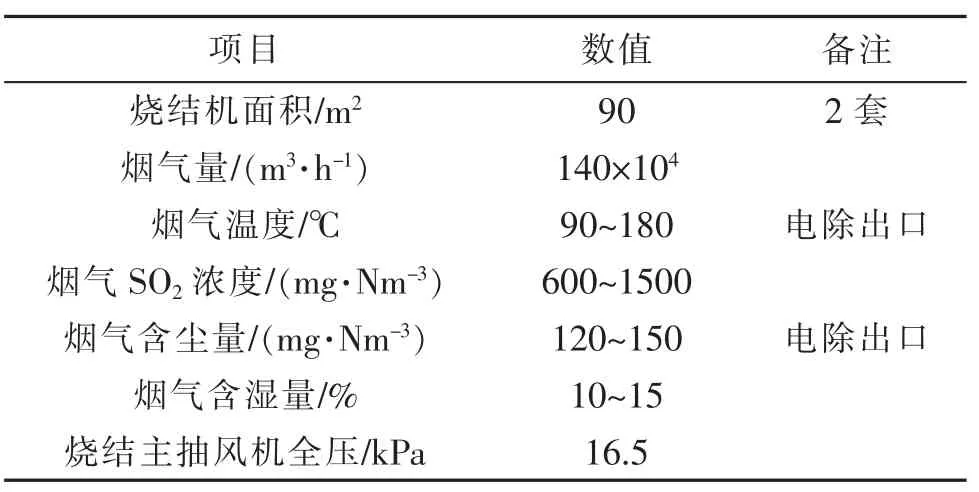

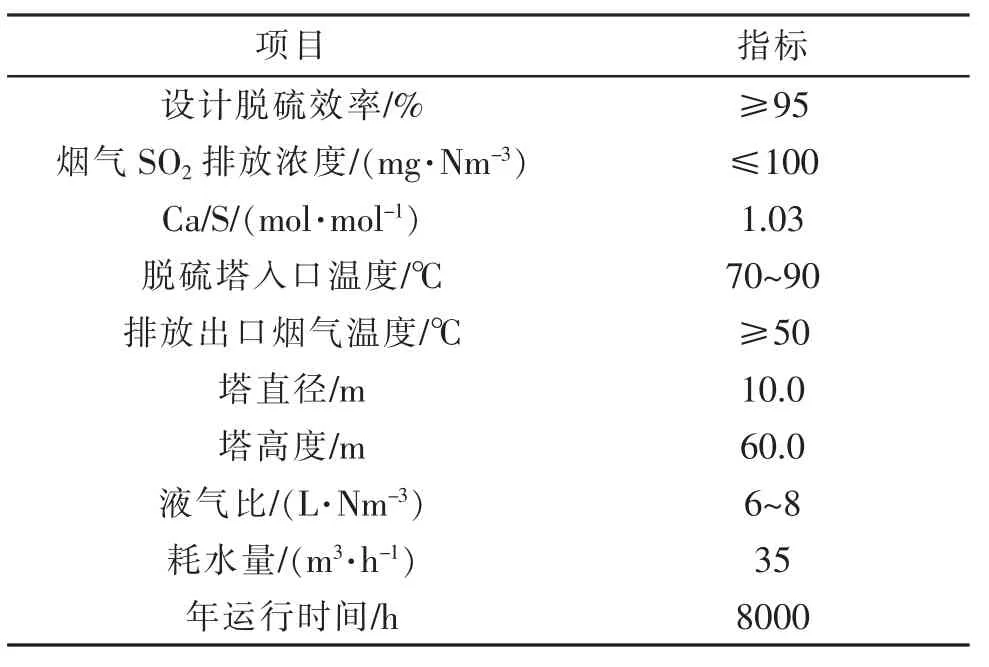

2.1 原始工艺参数和脱硫系统的主要指标

该工程采用2机1塔的形式,即2台烧结机的全部烟气合并进入1台脱硫塔内进行脱硫,其原始工艺参数如表2所示。脱硫系统的主要指标如表3所示。

表2 原始工艺参数

表3 脱硫系统主要指标

2.2 工艺流程

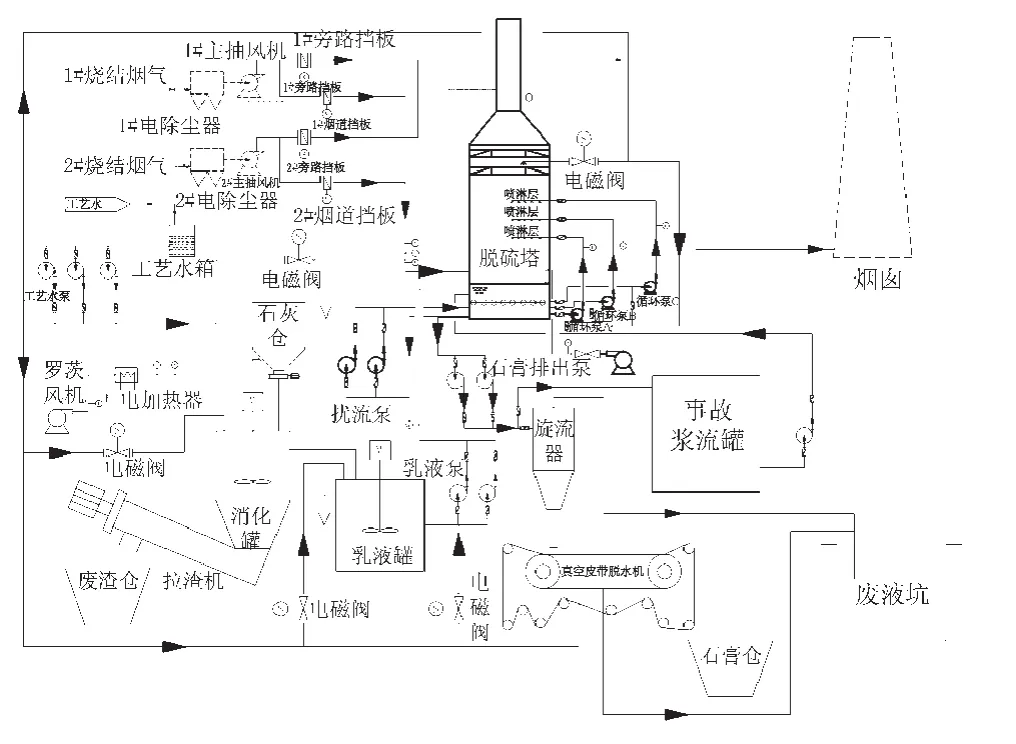

该工程的工艺流程如下所述:在1#和2#原烧结水平烟道靠近烟囱侧加烟道旁路挡板,在旁路挡板门前引接烟道和烟气挡板,将1#和2#烧结烟气合并后引至烟气脱硫系统,进入吸收塔进行脱硫反应以脱除烟气中的SO2,脱硫后的净烟气经塔顶烟囱排放。吸收塔为空塔喷淋,内衬玻璃鳞片防腐;塔底设置特殊的内部扰流管和氧化空气管;中部设三层浆液喷淋层,每层喷淋层配备一台循环泵;上部设置二级内置式除雾器和冲洗水管等,以保证脱硫效率和稳定运行。在吸收塔内,烟气中的SO2被吸收和反应后生成亚硫酸钙,经氧化风机鼓入的空气强制氧化后由石膏浆液泵排出,排出后经石膏旋流器和真空皮带过滤机制成含水率小于10%的石膏。石灰制备系统的作用是制备合格的脱硫浆液,其设备主要包括石灰粉仓、消化罐、搅拌器、拉渣机、乳化罐、石灰浆液泵、阀门、管道和仪表等。石灰制备系统根据脱硫塔系统的需要为其提供足够的石灰浆液,从而达到一定的脱硫效率。详细的工艺流程如图1所示。

图1 脱硫工艺流程

2.3 运行效果和成本分析

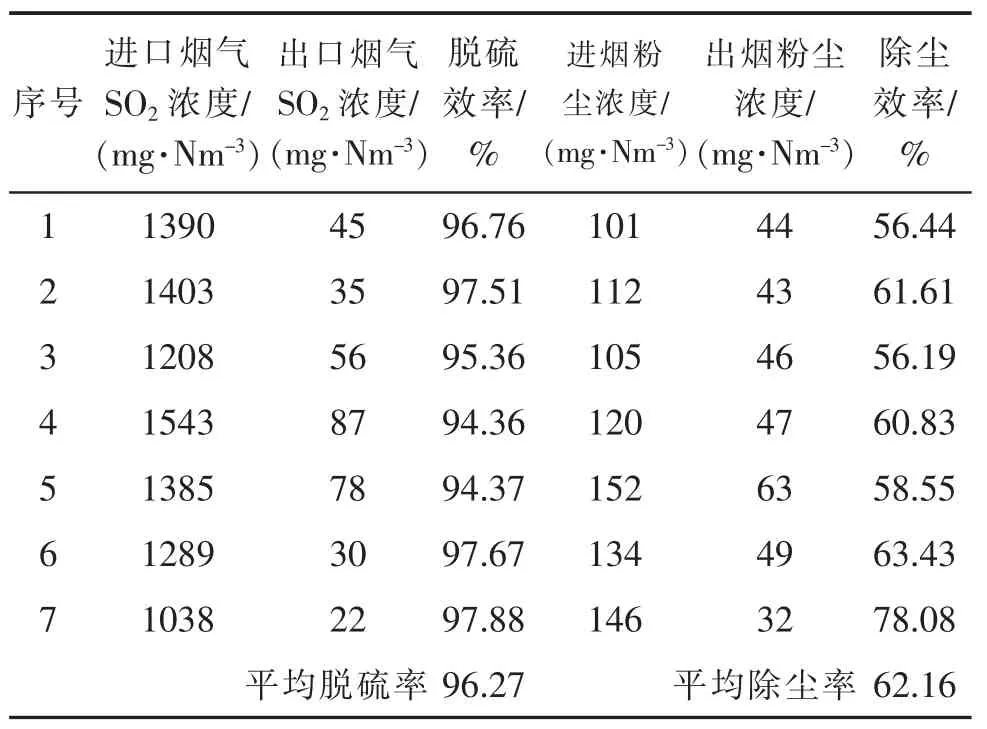

该脱硫系统设计烟气处理量140万m3/h,设计烟气进口SO2浓度为1500 mg/Nm3,出口SO2浓度≤100 mg/Nm3,设计脱硫效率≥95%。自2013年5月投运以来,经过一年多运行实践证明,烟气进口SO2浓度由于原料和煤中含硫量差异,在1000~1400 mg/Nm3范围内变化。通过调节循环浆液流量保证了脱硫效率,使出口SO2浓度≤100 mg/Nm3,符合国家排放标准。在实际运行过程中,通过各种措施可控制出口SO2浓度≤100 mg/Nm3,实际脱硫效率达96%以上。表4是当地环保局在环保验收时对烟气进出口连续7天的监测数据。

由表4数据可知,在实际运行过程中总体脱硫率在95%以上,实际排放浓度均小于100 mg/Nm3,且总体小于50 mg/Nm3,完全达到设计要求和国家要求的排放标准,公司顺利通过环保验收。

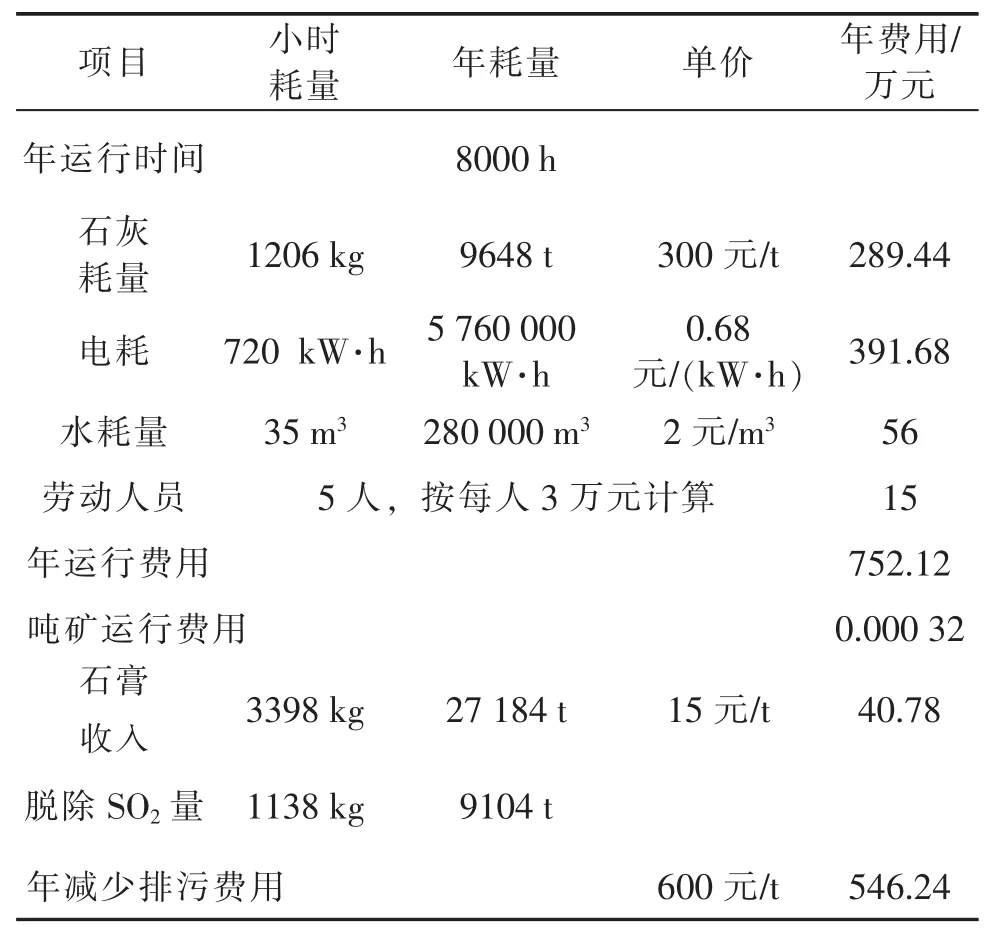

为了统计该工程的实际运行成本,该公司对运行一年半的运行数据进行了统计,如表5所示。从表5可知,该工程的吨矿运行成本为3.2元,远低于济钢吨矿运行成本7.26元[7]。

3 2×90 m2烧结机脱硫工程设计特点

(1)取消了增压风机。该工程的烧结机主抽风机的压头余量为1000 Pa左右,而普通的脱硫系统的压力损失为1500 Pa左右,因此烧结机的主抽风机无法满足脱硫系统的运行要求。为此,需增加一台增压风机,风量为140万m3/h,压头为1500 Pa,风机的电机功率为750 kW。若增加一台增压风机,年运行费用将增加408万元,此时整套系统的年运行费用将达1 160.12万元。对于效益不佳的钢铁企业来说,该运行费用无疑是巨大的。为了使烧结机的主抽风机能够满足整套脱硫系统的运行,不再增加增压风机,在设计该工程时,从调整烧结机的运行工况尽量提高主抽风机的压头余量,合理设计脱硫塔及烟道尽量降低系统的运行阻力两个方面着手,满足了脱硫系统正常运行的要求。由于取消了增压风机,该工程每年可节省运行费用408万元。

表4 连续7天的在线监测数据

表5 运行成本分析

(2)脱硫塔烟气进口设置喷淋降温系统,使得进入脱硫塔的烟气温度维持在70~90℃。该措施的目的:①保护塔内喷淋管和除雾器等内件,防止烟气温度过高对其造成损害;②在保证烟气出口温度的情况下,提高SO2的吸收率。

(3)塔底浆液的搅拌改侧式搅拌器为特殊的塔底扰流系统,确保塔底的浆液处于悬浮状态,防止浆液的沉淀和结晶。

4 结论

(1)实践证明,石灰-石膏法脱硫技术能够适应烧结机不同烟气量的工况。虽然SO2浓度略有波动,但脱硫效率仍能保持在95%以上,并能脱除部分粉尘,净化烧结机烟气。

(2)脱硫系统能够长周期稳定运行,基本保证与烧结机同步运行。另外,脱硫产出的石膏品质较高,虽然石膏价值并不高,但能够综合利用,不需要用于丢弃、堆放废物的场地。

(3)由于廉价易得的生石灰脱硫剂的选用和增压风机的取消,运行成本相对较低,吨矿运行成本为3.2元,明显低于目前其他烧结机的脱硫工艺运行成本。

综上所述,本文从脱硫工艺的选择、工程设计及建设运行情况等方面进行了论述,并阐述了该工程在脱硫工艺上的设计特点,可为其他烧结机的脱硫工程作参考。

[1]吕晓芳,韩宏亮.烧结矿与球团矿生产实训[M].北京:冶金工业出版社,2011:22-70.

[2]工信部.钢铁工业“十二五”发展规划[S].2011.

[3]兰国谦,刘建秋,张江伟.钢铁行业烧结烟气脱硫技术现状和发展趋势[J].中国环保产业,2014(6): 42-46.

[4]张宁,付勇平.烧结烟气脱硫技术探讨[J].科技创新与应用,2014(25):7-8.

[5]吴忠标.实用环境工程手册:大气污染控制工程[M].北京:化学工业出版社,2001:324-329.

[6]周秀银,张志涛,闫涛.石灰-石膏法在烧结烟气脱硫中的应用[J].中国环境管理干部学院学报,2010,20 (5):43-46.

[7]周亮.济钢120 m2烧结机石灰-石膏湿法烟气脱硫技术实践[J].科技传播,2013(6):159-160.

Application and Design Features of the Desulfurization Technology of a 2×90 m2Sintering Machine

Lu Xifan

Due to the increasing environmental consciousness of human beings,the desulfurization of the sintering machine in iron and steel industry has been paid more attention.Using the desulfurization technology of a 2×90 m2sintering machine of a steel company as an example,the actual operation and the design features are introduced.

Sintering machine;Wet flue gas desulfurization;Lime-gypsum method;Absorber;Iron and steel industry

X 701.3

2015-01-04)

*卢锡凡,男,1963年生,高级工程师。郑州市,450001。