SAGD高干度集中注汽地面配套工艺技术

郭金鹏 辽河油田特种油开发公司

SAGD高干度集中注汽地面配套工艺技术

郭金鹏 辽河油田特种油开发公司

SAGD是稠油蒸汽吞吐接替技术,辽河油田从20世纪90年代开始进行SAGD采油工艺的研究与实践,2003年8个井组先导性试验取得成功后,顺利进入到规模实施阶段。为了不断提高开发水平和改善生产效果,SAD配套工艺技术逐步升级,尤其SAGD高干度注汽系统配套技术更是日臻完善,并取得了显著的应用效果。同时为了进一步改善开发效果,开展了国内首例油田用MVC水处理及汽包炉现场试验,为过热蒸汽应用提供技术支持。

SAGD;注汽地面配套工艺;高干度注汽;过热蒸汽;油气比

引言

1996年,辽河油田曙一区超稠油区块采用蒸汽吞吐开采方式投入工业性开采,2000年起生产规模突破100×104t/a,现年产量127×104t。在没有新井产能接替的情况下,常规的蒸汽吞吐开发产量递减快、采收率低等突出问题无法保证油田的持续稳产[1]。作为注蒸汽热采的一种高效采油方式,蒸汽辅助重力泄油(SAGD)是蒸汽吞吐后期提高采收率的接替性技术,适合于开采原油黏度非常高的超稠油油藏或天然沥青,其采油机理是从注汽井不断注汽扩展蒸汽腔来加热边缘油层,原油和冷凝水依靠重力沿着蒸汽腔内壁从生产井采出[2]。根据国外SAGD开发方式筛选标准,曙一区杜84块油藏适合SAGD开发的超稠油储量有4 703×104t,与蒸汽吞吐开采方式相比可提高采收率25.2%,增加可采储量1 187×104t。据此,辽河油田在曙一区杜84块北部建立试验区,开展直井与水平井组合SAGD先导试验(共计8个井组)。经过两年探索与实践,顺利完成了先导性试验,而后在已经形成的配套技术系列基础上开展了规模实施,目前一期工程48个井组也顺利转驱完成,达到预期开发指标。随着开发深入不断升级和完善,紧密围绕生产特征所建立的SAGD高干度注汽、大排量举升工艺和地面高温集输系统,在工艺适应性、提高油汽比、提高开采效能和安全环保等方面都取得了诸多技术突破,尤其地面注汽工艺的集约性和高效性发展,对SAGD生产效果的改善和长远发展是不可或缺的。

1 总体技术路线

SAGD注汽要求进入地层的干度越高越好[3],先导试验阶段采用直流锅炉配套球形汽水分离器来获取高干度。由于地面管线和井筒的热损失,仅能保证蒸汽进入油层的干度在60%~70%之间。油藏埋藏越深,这种工艺的技术局限性越突出,生产效果越差。采用过热蒸汽来提高和控制进入油层的蒸汽干度,是未来决定SAGD注汽效果的核心技术。国外已经开始了SAGD过热蒸汽的试验与实施[4]:采用蒸汽机械压缩水处理技术(简称MVC)处理SAGD生产污水,使其达到油田矿场用汽包锅炉的水质标准。这种工艺方式的先进性在于既可提高蒸汽的热能利用效率,又实现了水资源循环利用。这种工艺技术目前国内油田尚无先例,其相关技术、设备及参数均需要经过现场试验才能确定,这至少需要2~3年的时间才能完成,所以为了SAGD规模实施的顺利进行,结合油藏工程规划和现有工艺水平确定了辽河油田SAGD总体的注汽系统技术路线。

辽河油田曙一区SAGD总体注汽系统技术路线:第一批31个SAGD井组采用现场已经较为成熟的注汽技术,即直流锅炉集中注汽+汽水分离器+干线输送+蒸汽计量点+分支注汽管线去注汽井,并在此期间开展二期工程技术路线研究,开展过热蒸汽发生和相关水处理现场试验。这样的技术路线既能保证现有地面注汽工艺继续合理沿用、规模转驱顺利实施,同时也为下一步继续扩大生产规模做最好技术铺垫。

2 地面配套工艺

目前曙一区SAGD注汽系统主体配套工艺为:锅炉用水和SAGD高温产出液换热升温后去SAGD集中注汽站(多台23 t/h或50 t/h注汽锅炉集中建站),产生的75%干度蒸汽再经过汽水分离器将干度提高至接近100%后进入综合注汽干网,所有注汽站产生的蒸汽都汇集到综合管网中,再通过支干线去蒸汽计量间分配至注汽井,各注汽井根据需求取汽,相对于以往的一台锅炉对应一口井的集中注汽方式不仅节约投资和地面建设面积,而且系统分配蒸汽更加灵活和合理。

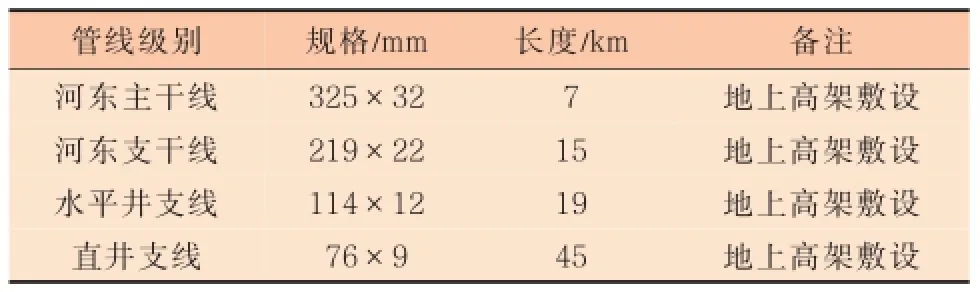

绕阳河东注汽管线呈支状布置,馆陶、兴I、兴VI总共所需的注汽量为240.55×104t/a,集中注汽管网覆盖杜84块所有SAGD注汽井,集中注汽方式的不同管线见表1。

表1 集中注汽方式的不同管线

根据方案要求和实际地面条件综合研究结果,布置了2座大型集中注汽站和86 km的不同管径的注汽干线和支线。

2.1 汽水分离及蒸汽分配计量技术

在借鉴热电厂所用旋风式汽水分离器的基础上,结合油田现场实际情况,开发研制了新型的球形汽水分离器系统,包括汽水分离器、等干度分配器、分离水控制系统和余热回收装置,并使其分离干度达到99%以上,满足了高干度注汽的工艺技术条件。汽水分离器采用旋风分离方法,综合了离心分离、重力分离及膜式分离作用来进行汽水分离。

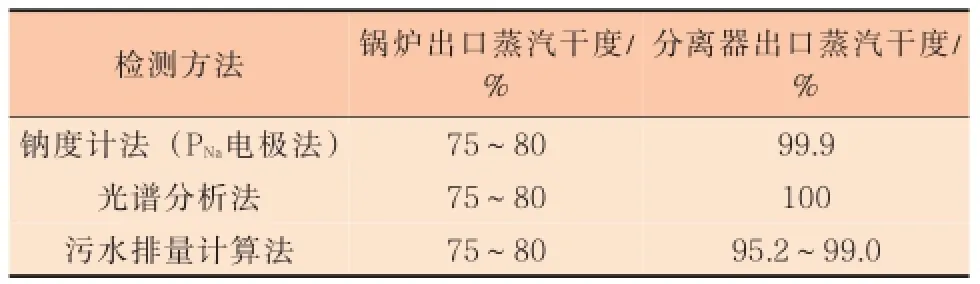

为检验球形汽水分离器汽水分离效果,采用了钠度计法(PNa电极法)、光谱分析法、污水排量计算法三种方法对分离器出口蒸汽的干度进行测定,从检测数据可以看出,分离后蒸汽干度达到了95%以上,能够满足SAGD操作要求,测定数据见表2。

表2 分离器出口蒸汽干度数据

2.2 蒸汽干度与流量在线监测系统

先导试验阶段的蒸汽分配计量相对容易,因为计量是在汽水分离器出口,干度接近100%。SAGD规模实施考虑到投资和用地,采用集中建站、综合管网供汽方式更为合理,在这种情况下,蒸汽需经过干线长距离输送到注汽井井场分配计量后去往各注汽井,这时各管线内蒸汽干度和流量将出现较大差异,从而导致原有的测量方法不能满足生产需要的精度要求。为此必须解决在集中供汽条件下的单井流量、干度的准确计量问题,否则将不能实现集中供汽。

目前,国际上比较成熟可靠的湿蒸汽流量测量装置主要有γ射线密度计-涡轮流量计-文丘利管组合装置(组合装置一)、γ射线密度计-网状靶组合装置(组合装置二)和联合式湿蒸汽流量-干度测量装置(组合装置三)。对这3种装置进行综合比较的结果见表3。通过表3对比可知,组合装置三即联合式湿蒸汽流量-干度测量装置具有投资和运行费用低、操作管理方便的优点,同时主设备不存在任何运动部件、可靠性高、维护量小,技术成熟可靠,并且有现场运行的实例。

表3 湿蒸汽流量测量装置比较

2.2.1 测量原理的理论分析

将标准孔板与经典文丘里管串联于湿蒸汽管道中,根据质量守恒定律,流经两流量计的质量流量相同。管道经良好保温处理,忽略沿程热量损失及压力损失,湿蒸汽无相变,则流经两流量计的湿蒸汽干度也相同,这样两质量流量方程中只有质量流量Qm与干度x两个未知数,联立方程求解,即可得出x值。将得出的干度值x代入质量流量方程求出瞬时质量流量,再对时间积分得出累积流量。

2.2.2 计量设备设计

通过理论分析研究,设计出了湿蒸汽流量及干度测量仪,见图1。该测量系统由经过标定的标准孔板、经典文丘里管作为一次测量元件,高精度压力传感器、智能型差压变送器转换并传输标准信号,标准4~20 mA信号经I/V转换成1~5 V电压信号,进入高速数据采集卡。最后在工控机中根据压力信号调用汽、水性质模块,计算出饱和水、饱和蒸汽的密度,以及比焓、汽化潜热,从而算出湿蒸汽的干度、质量流量、载热量,同时对质量流量、载热量进行累积运算。

图1 湿蒸汽流量及干度测量元件

经过现场试验与应用,蒸汽干度与流量在线监测技术能够对SAGD高干度蒸汽进行准确计量,干度计量误差±3.6%,质量流量最大误差4.88%,不同干度下最大流量偏差绝对平均值2.8%,有效地保证了SAGD注汽效果。

2.3 分离水热能利用及处理技术

在目前SAGD高干度注汽工艺条件下,汽水分离器要排出总发生汽量25%的高含盐水,这就带来两个问题:①这部分分离水具有很高的压力和温度,直接排放造成浪费;②分离水是高含盐水,处理不当会造成污染。将高温分离水用于锅炉给水预升温是最有效的热能利用手段,热量回收后的低温水进入分离水回收干线输至污水处理厂也易于处理。

从现场实际运行情况来看:锅炉给水温度从26℃升高到130℃左右,汽水分离器分离水温度从280℃下降到40~60℃,热能得到了有效利用,锅炉对流段入口温度在130~140℃之间,系统运行平稳。

2.4 注汽管线保温材料优选

依据《工业设备及管道绝热工程设计规范(GB 52064—97)》,优选SAGD注汽管线高效、环保的保温材料,可以降低能量损失,提高蒸汽干度,提高SAGD开发效果。选取了三种保温材料在曙采热注一区25#炉出口管线上进行现场安装和测试。对比保温效果,在无阳光照射条件下对试验段进行测试,在每段管线上任意选取3处进行测试(每个测试点间隔5 m以上),对每个测试点进行8个方向的外表面温度测试,4个方向的外表面热流密度测试,经过测试数据对比,按照保温效果进行了排序,陶瓷纤维针刺毡、复合硅酸盐的保温平均散热量低于标准年均条件下的散热量(209 W/m2)。

2.4.1 保温材料的热损失计算及对比

注汽管线热损失计算公式

式中Q1为管线的热损失(W);rins为绝热层外径(m);Ts为蒸汽温度(℃);Ta为大气温度(℃);l为管线分段长度(m);Utl为总传热系数(W/(m2·℃))。

式中rto为管子外径(m);λins为保温材料导热系数(W/(m·K));hf为保温层外表面与空气的对流换热系数(W/(m2·K))。

式中Vw为风速(m/s)。

上述计算公式中有关常数的选取:年平均温度取8.3℃;年平均风速取3.8 m/s;硅酸铝纤维毯导热系数取0.049 W/(m·K);硅酸盐复合保温导热系数取0.084 W/(m·K)(检测报告提供数据)。

按照上述计算公式可得出,复合硅酸盐管壳导热系数λ=λ0+0.000 15(Tm-70)=0.072(W/(m·K))。

由表4可以看出,使用硅酸铝纤维毯比硅酸盐复合保温减少热损失合计为760.56 kW。

表4 硅酸铝纤维毯与硅酸盐复合保温材料对比分析

2.4.2 保温材料的经济性能对比

使用硅酸铝纤维毯比硅酸盐复合保温材料减少的热量损失将节省燃料费287.8万元/年,使用硅酸铝纤维毯比复合硅酸盐管壳减少的热量损失将节省燃料费204.49万元/年,即每年使用硅酸铝纤维毯比使用硅酸盐复合保温节省费用287.8万元,比使用复合硅酸盐管壳节省费用204.49万元。

经计算,使用硅酸铝纤维毯比硅酸盐复合材料保温材料增加一次性投资259.45万元,比复合硅酸盐管壳增加一次性投资305.41万元,即投资回收期1.5年。

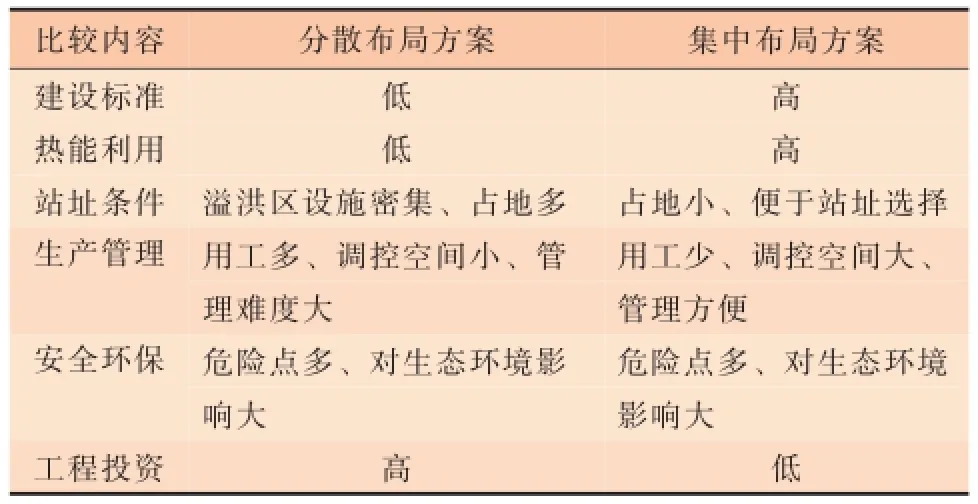

2.5 集中供汽及长距离输送

随着SAGD规模实施不断推进,SAGD井组数不断增加,对注汽量的要求也大幅度增加,先导试验的分散注汽已经不能满足现场生产需要,为了突破地面条件和投资的制约,集中注汽方式成为了首选[5]。集中注汽具有多项优势:管带紧凑、流程简化、占地少、投资低,有利安全环保和施工,布站方式优、缺点对比见表5。

表5 布站方式优、缺点对比

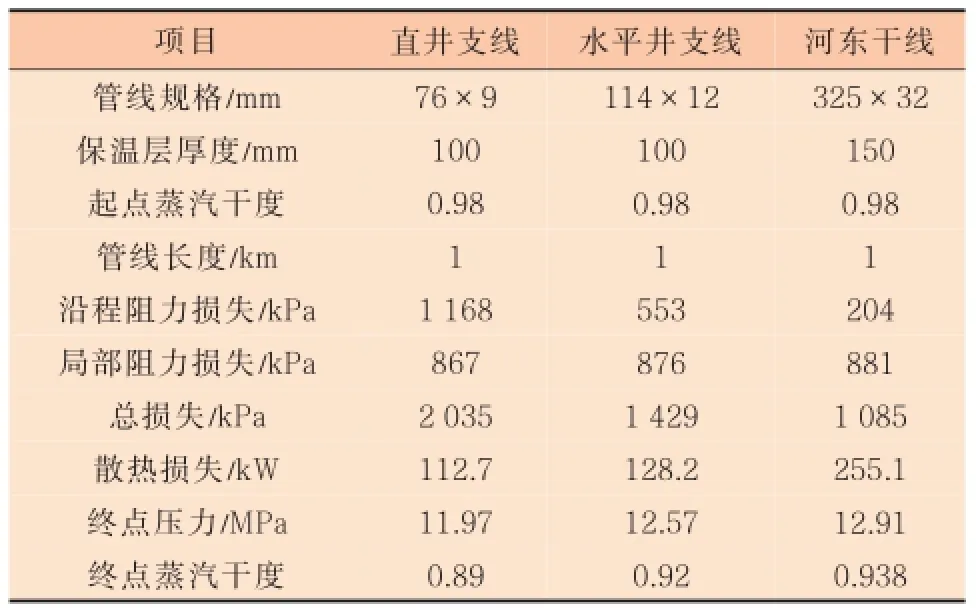

注汽管线材质选用高压锅炉用无缝钢管,管线壁厚的计算采用《工业金属管道设计规范》中承受内压直管的厚度计算公式,干度降及汽水分离装置计算结果见表6。

表6 干线及支线的每公里压降及干度

根据现场管线实际长度,注汽管线总压降最大3.83 MPa,注汽锅炉出口压力14 MPa可保证井口压力大于10 MPa。故确定了锅炉额定压力14.1 MPa,管线耐压等级14 MPa。

3 技术攻关及发展方向

对于SAGD工业化推广,采用过热蒸汽提高生产效果、进一步提高油气比是注汽系统核心攻关方向,为了实现过热蒸汽必须相应配套关键技术,包括汽包锅炉、MVC水处理系统等。

3.1 汽包炉

对于SAGD开采来说,加热油层是利用蒸汽的汽化潜热,注入地层的饱和水的热焓是没有意义的,只会增加热损失和采油成本。理想情况是进入油层的是干度为100%蒸汽。锅炉出口蒸汽应是过热蒸汽[6],才可能实现油层100%的干度。注汽干度直接影响SAGD的油汽比指标,井下蒸汽干度越高,油汽比越高。商品率随油汽比而提高,所以提高井底的蒸汽干度,可进一步降低生产成本,才有可能放宽实施SAGD的技术界限,在更宽的范围内来推广这项技术,从而实现SAGD规模实施。广泛应用于电力行业燃煤汽包炉是一项生产过热蒸汽的成熟技术,并且从60年代就实现了国产化,可以用煤、油、气来作燃料,有利于实施燃料结构调整,同时汽包炉排量大、热效率高,适合SAGD开发的生产特点。

大型燃煤汽包炉的水质要求高,电站用水可以循环使用,仅补充3%~5%的清水,降低了水处理难度。油田注汽用水注入地下后和原油及油层水混合采出,用传统水处理工艺将采出水再次处理为锅炉的合格用水,成本非常高,所以长期以来油田无法推广使用汽包炉注汽。

国外机械压缩蒸发法水处理(MVC)技术解决了水处理的技术瓶颈,可实现油田污水经济处理后满足汽包锅炉的水质要求。

3.2 机械压缩蒸发法水处理技术

SAGD采出液一般具有高碱度、高硅含量、高氯化钠含量等特点,水处理难度大、处理费用高,通常将含油废水处理后回用于注汽锅炉作为给水,废水处理占采油生产总成本的很大比例,因而需要选择合理的废水处理技术。同时产生过热蒸汽的汽包炉要求水质很高,使得汽包炉长期以来不能在油田注汽中推广。国外机械压缩蒸发法水处理(MVC)技术可实现油田污水的低成本处理,水质符合汽包炉的进水水质要求,为油田注汽采用汽包炉创造了条件。目前已经在曙一区开展现场中试,处理规模达到21 m3/h,产品水电导率<60 μS/cm,硬度<0.1 mg/L,达到工业汽包锅炉用水指标。

[1]王旭.辽河油田稠油开采技术及下步技术攻关方向探讨[J].石油勘探与开发,2006(4):484-490.

[2]郭建春,唐海,李海涛,等.油气藏开发与开采技术(下)[M].第1版.北京:石油工业出版社,2013:815-818.

[3]万仁溥.采油技术手册(下)[M].第1版.北京:石油工业出版社,2000:351-359.

[4]徐可强.稠油油藏过热蒸汽吞吐开发技术与实践[M].第1版.北京:石油工业出版社,2011:157-190.

[5]杨建平.SAGD过热蒸汽输送系统热力分析及优化技术研究[C]//重油和油砂开发技术新进展,中加重油和油砂技术交流会,加拿大卡尔加里,2012,石油工业出版社:2012:117-121.

[6]杨立强,林日亿.蒸汽辅助重力泄油中注过热蒸汽技术研究[J].油气地质与采收率,2007(5):62-65.

(栏目主持 张秀丽)

10.3969/j.issn.1006-6896.2015.9.020

郭金鹏:工程师,2005年毕业中国石油大学(北京)石油工程专业,现任辽河油田特种油开发公司工艺研究所采油室室主任。

2015-05-05

(0427)7830502、guojinp@petrochina.com.cn