全回转推进器润滑供油过程分析

汤新元 王中学 王 晨 龚建军

(1.中船重工702所东方长风公司 无锡214082;2.中国船级社江苏分社 南京210011)

引 言

随着现代化大型船舶和海工装备的发展,对推进器的推力性能和操纵性能的要求不断升级,而全回转推进器作为主要配套设备,其技术发展则越来越呈现专业类别更加细分和使用功能更加多样的局面。全回转推进器的机械传动一般以齿轮啮合为主,按机械标准划分,齿轮所承受的工况一般为重载负荷,为了齿轮及其支撑轴承的正常运转,在工程设计中采用了弹性流体动力润滑技术。国内外学者曾经对齿轮的弹性流体动力润滑进行大量研究和论述,清华大学摩擦国家重点实验室的杨沛然、温诗铸[1]等在1990年前后就已完成点-线接触流体润滑的研究,得到了工程模型流体润滑的完全数值解。其中,杨沛然[2]就“线接触弹性流体动力润滑的供油条件”进行研究,并指出“供油量大于临界值时为过量供油,多余油液不能进入齿轮接触区,并且多余的流动会带来额外的能量损失”。因此,在全回转推进器齿轮啮合的设计过程中,除了需要面对弹流润滑问题,还需要解决润滑油供应量的问题。

本文就全回转推进器(以下简称推进器)的润滑供油过程进行分析和计算,并通过试验数据比较,得到齿轮箱润滑油液位的变化过程。

1 润滑供油过程描述

推进器的润滑油循环主要依靠齿轮泵和旋转螺杆的作用,齿轮泵和螺杆的运转则由船用主机驱动,因此,当主机转速发生改变时,齿轮泵和螺杆的排量也会相应发生改变。在实际工作中,主机调速的范围较大,一般变化范围超过1 000 r/min。因此,额定排量的齿轮泵和螺杆必须满足较宽泛的主机转速调节,确保在额定主机转速情况下都能正常工作。

润滑油的循环过程主要实现两大目的:对齿轮、轴承等部件进行润滑,带走运转所产生的热量;在循环过程中完成对润滑油的热交换,使润滑油的温度始终控制在70℃以内,而这一温度指标是润滑油不发生热氧化反应的临界温度值。

润滑油的循环涉及推进器的各个部件,整个循环过程贯穿了推进器的本体结构。推进器本体结构主要包括上下两个部分(见图1),上部主要包括上油箱、齿轮箱、大板架,下部主要包括转舵套、下箱体,此外还包括动力轴、螺杆、中间轴等轴类零件。

图1 本体润滑循环过程

润滑油的循环路线起始于上油箱,润滑油在重力的作用下进入齿轮箱,对动力轴上的一对圆弧齿锥齿轮进行油喷淋润滑,然后向下进入大板架。此时,润滑油的流动分为两部分,一部分继续沿着转舵套向下运行,另一部分则流入大板架。流入大板架的润滑油在齿轮泵的抽吸作用下,通过管路返回到上油箱内,开始新一轮循环,此时在大板架内完成润滑油与大板架壳体的一次热交换过程,并通过散热片的作用进行散热降温。沿转舵套下行的润滑油在螺杆的挤压输送作用下,直接进入下箱体。由于螺杆旋转挤压所造成的背压效应,使得润滑油从中间轴的中心孔由下箱体往上升至齿轮箱,完成一次循环过程。工作时下箱体一直浸泡在水中,当润滑油进入下箱体内时,通过接触热传导作用,完成另一次热交换。在整个润滑油循环过程中,通过管路的导引和开设小孔,对各轴类两端的轴承进行油喷淋润滑。

综上所述,以上油箱作为原点,整个润滑循环过程线路包括两条途经:

(1)润滑油主循环过程:从上油箱垂直向下一直进入下箱体,然后在螺杆挤压的作用下返回齿轮箱;

(2)润滑油补偿过程:通过齿轮泵的抽吸作用,使大板架的部分润滑油返回上油箱内,然后在重力作用下进入齿轮箱。

因此,通过动力轴连接主机的齿轮箱成为整个润滑油循环路线的交汇节点,如何控制齿轮箱内的润滑油液位变化成为推进器设计的重要一环。

2 齿轮箱润滑油液位变化

润滑油主循环过程和补偿过程直接关系到齿轮箱内的润滑油液位高度的变化,对齿轮过度供油会影响齿轮形成弹流薄膜润滑的效果;同时,过多的油量会带来旋转部件的搅油功率损失,不仅会损失动力轴传递的功率,而且会引起整个齿轮箱的温度升高,导致润滑油过热氧化变质,增加齿轮发生胶合、点蚀的风险。

根据推进器的使用工况和环境温度的要求,润滑油一般选用LCKC150中极压闭式工业齿轮油,40℃时运动粘度135~165 mm2/s,正常工作温度为-15~70℃。齿轮箱内加注润滑油的初始油液高度为H0,正常工作以后,由于循环供油系统的运作,润滑油液位高度Hi会发生明显变化。

2.1 数学模型

润滑油供油过程基本属于两种类型的流动:管流和明渠流,质量力为重力,并且具有设备(齿轮泵和螺杆)提供机械能,数学模型可选择以下方程:

(1)连续性方程

润滑油属于粘性不可压缩流体,简化后的连续性方程为:

(2)纳维-斯托克斯方程

对于不可压缩流体,方程可以简化为:

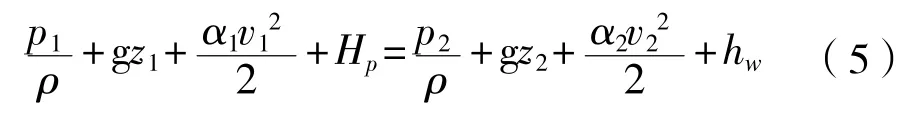

(3)粘性总流伯努利方程

在工程问题中,润滑油的流动可以简化为一元流动。

式中:对于湍流流动,α1和α2一般取值1;Hp为总流两截面之间单位质量流体被输入的机械能;hw为总流机械能损失。

式中:Φ为流体的耗散功;q为体积流量。

2.2 油液位高度计算

齿轮箱油液位高度与润滑油的输入输出关系密切,考虑到管流和明渠流的特点,在工程实际中,作为初始条件的多个物理量明确,便于方程的联立求解。

2.2.1 润滑油的输入输出

齿轮箱润滑油的输入输出,主要包括三个方向:上油箱润滑油输入Q1,为齿轮泵的补偿输入;螺杆挤压作用使得润滑油由下箱体返回输入Q2;齿轮箱润滑油输出Q3,参见图2。

图2 齿轮箱结构示意图

在图2中建立XYZ坐标系,原点O为水平安装的大齿轮的底面圆心。

因此,决定齿轮箱润滑油液面高度的油量Q0为:

齿轮箱内的润滑油高度Hi

式中:q0为瞬态流量,m3/s;A0为齿轮箱的有效面积,m2。

2.2.2 上油箱输入流量Q1

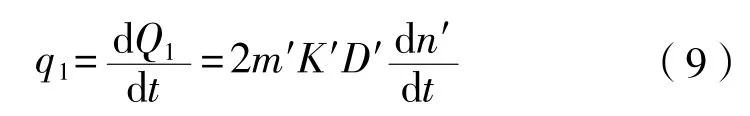

上油箱输入流量由齿轮泵的排量所决定。

式中:n′为齿轮泵转速,为主机转速经过一级减速所获得,1/s;m′为泵的齿轮模数;K′为泵修正系数,一般取值1.05~1.15;D′为泵齿轮分度圆直径,m;t为泵工作时间,s。

2.2.3 螺杆挤压流量Q2

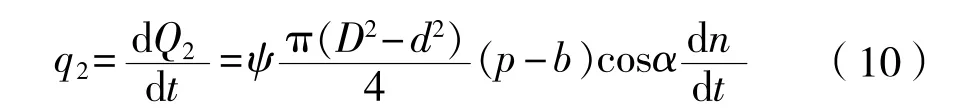

螺杆的挤压流量Q2由螺杆的旋转速度n和螺距p,以及螺杆几何参数而定。

式中:d和D为螺杆内、外径,m;ψ为折损系数,由螺杆的泄漏量确定;n为螺杆转速,为主机转速经过二级减速获得,1/s;b为螺杆齿厚,m;α为螺牙压力角。

根据流动的连续性方程,可获得旋转螺杆输入输出的速度参数

式中:v21、v22为螺杆输入和输出的速度分量,m/s;A21、A22为螺杆输入和输出的管流当量面积,m2。

2.2.4 齿轮箱输出流量Q3

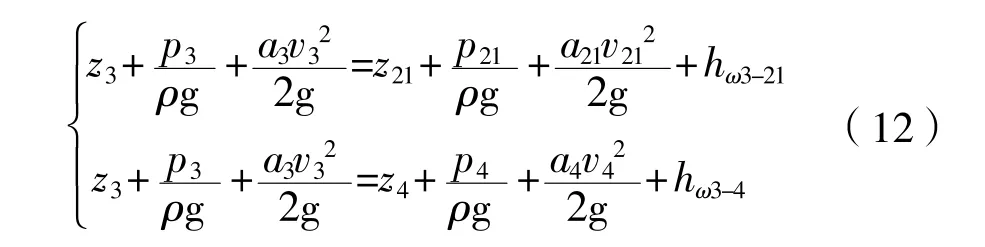

齿轮箱输出润滑油的过程出现分流,其一成为螺杆挤压的输入流量;其二成为大板架输入流量,再通过齿轮泵向上油箱供油。建立伯努利分流方程:

式中:下标3的参数与齿轮箱输出流量有关,下标21的参数与螺杆挤压流量有关,下标4的参数与大板架输入流量有关。

根据初始条件,位置量z和压力量p均可获得,只有三个速度分量v21、v3、v4是未知数,式(11)和式(12)以时间为步长进行Gauss-Seidel迭代计算,即可获得各分量的瞬态解,再由式(7)、式(8)、式(9)就可获得齿轮箱内的润滑油高度Hi的逼近值。

2.3 搅油功率损失

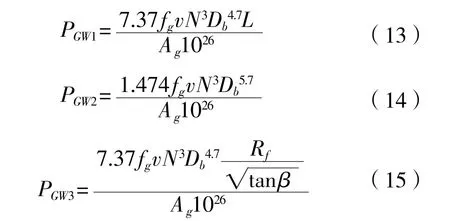

在齿轮箱的设计过程中,搅油功率损失计算可依据国家标准GB/Z22559.1-2008《齿轮热功率第1部分》的描述:单个齿轮的搅油损失包括三个方面:具有光滑外径的轴类零件; 具有圆盘的光滑侧面,例如齿轮盘面; 表面有齿零件,例如螺旋锥齿轮的齿顶圆弧面。由此,计算公式如下:

式中:PGW为单个齿轮的搅油损失,kW;ν为运动粘度,mm2/s;Db为搅油零件外径,m;Ag为齿轮排列常数,一般取值0.2;L为搅油零件长度,m;β为齿轮螺旋角;fg为齿轮浸油因子,取值范围为0~1,对于中间状态,可以采用线性插值来确定其结果。

3 结果分析比较

3.1 计算与试验设定参数

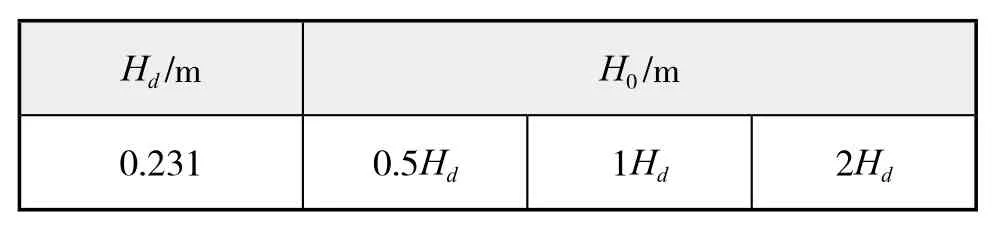

以某A型推进器为例,齿轮箱(图2)水平安装的大齿轮厚度为Hd,以其为基准,初始添加润滑油液位高度H0的不同状态如表1所示。计算需要设定主机转速和齿轮泵的额定流量,见表2。

表1 润滑油初始液位高度

表2 主机设定转速和齿轮泵额定流量

台架磨合试验如下页图3所示,通过试验检测,可以获得推进器的各项参数,如油温、噪声、液位高度等。

图3 台架磨合试验图片

3.2 计算与试验结果比较

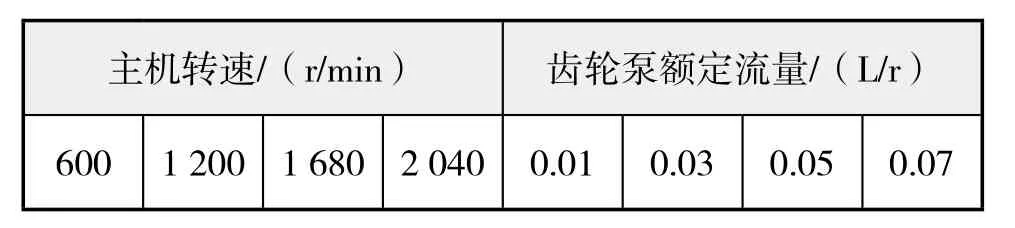

通过模拟计算求得齿轮箱内油的液位高度变化过程以及流动稳定后的数值,并与台架试验所获得的一些数据进行比较。限于篇幅,本文仅展示初始液位为0.5Hd条件下的计算与试验结果。

如图4所示,齿轮泵额定流量(0.03 L/r)和主机转速调节情况下的油液位随时间的变化值。计算和试验结果表明,当流动稳定后,油液位的水平高度趋向一定值。

图4 油液位随时间变化的结果

图5 油液位随泵流量与主机转速变化的计算结果

如图5所示,通过不同齿轮泵流量和主机转速条件下的油液位的最后稳定值可以看出,在齿轮泵额定流量确定以后,随着主机转速的提升,润滑油液位会不断下降,但由于齿轮泵的补偿作用,最低油液位的高度为-0.102 6 m且能保持稳定。依据图2所建立的坐标系,大板架的最高油液位坐标为-0.274 5 m,因此,齿轮箱最低油液位相对于大板架最高油液位依然具有高度差,即流动具有位置势能,这是建立稳定流动的限定条件之一。因此,在工程实际中,不希望发生初始油液位小于0.5Hd的状态。

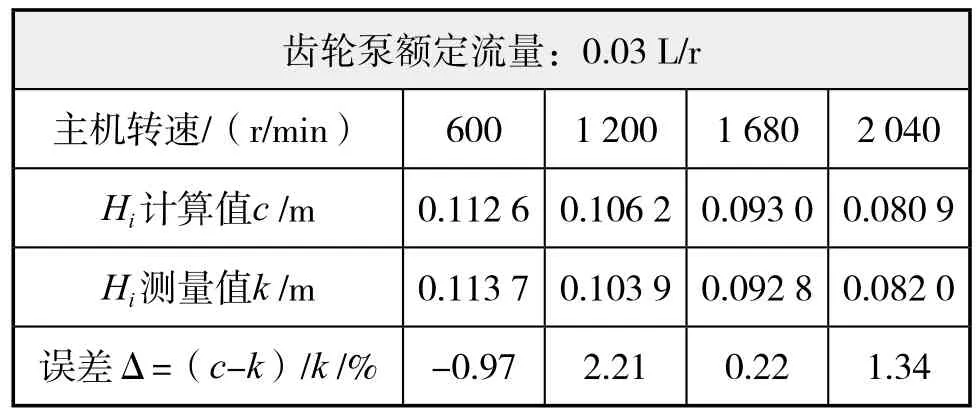

计算与试验结果的比较如表3所示,在齿轮泵额定流量(0.03 L/r)的条件下,主机调节转速时油液位高度值Hi。可以看出,计算结果与试验结果的误差小于2.5%。

表3 油液位计算值与试验值比较

3.3 搅油功率损失计算

由于搅油损失较难测定,在试验过程中常以测量油温来判定搅油损失的增减。众所周知,影响油温的因素包括:主机转速、齿轮负荷、搅油损失等,搅油损失增加肯定会提升润滑油的温度,油液位的变化也必定带来搅油损失的上下波动;因此,搅油损失是影响油温变化的充分条件。在实际工况下,当主机转速、齿轮负荷等因素缺乏继续调节的余地时,搅油损失就成为控制油温的必要条件。要控制润滑油的温度,就必须控制搅油损失,即确保油液位在可控范围内处于一种稳定状态。

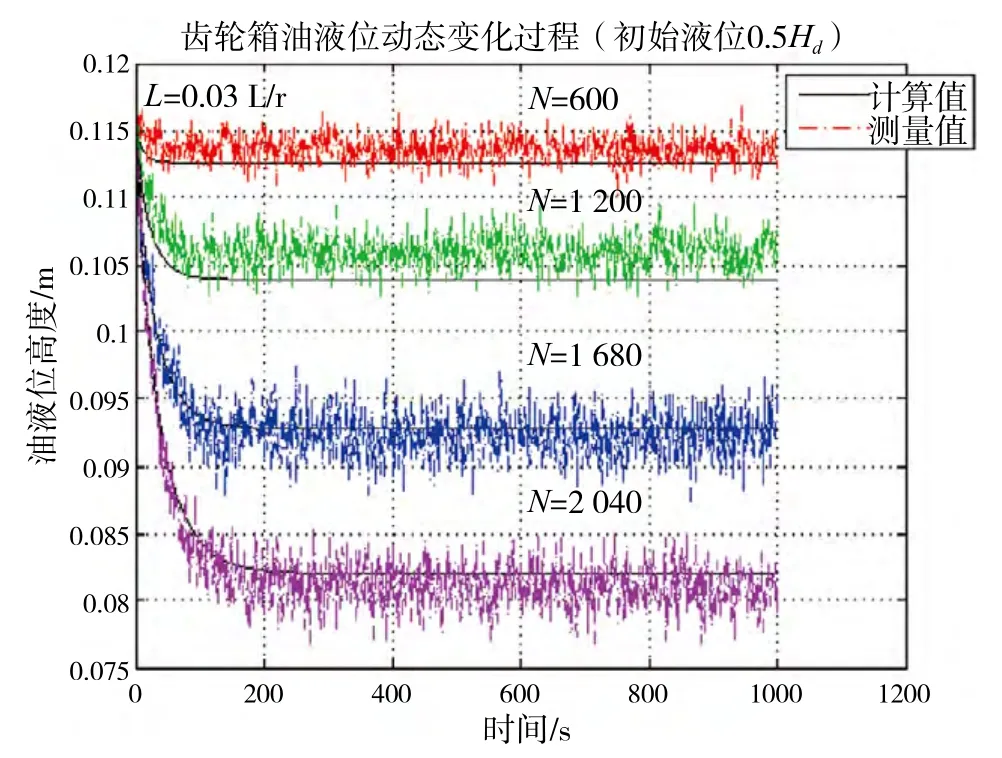

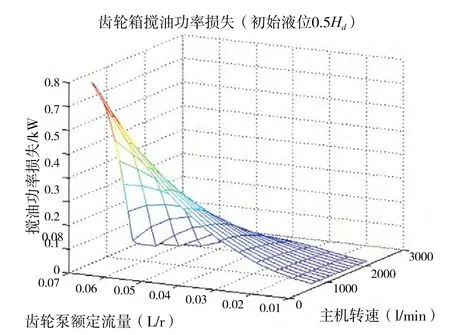

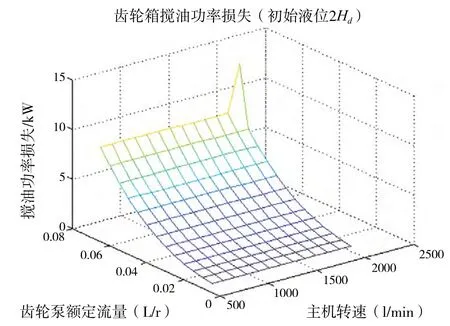

图6-图8所示为不同初始油液位条件下的齿轮搅油功率损失计算结果。

图6 初始油液位(0.5Hd)的搅油功率损失计算

图7 初始油液位(1Hd)的搅油功率损失计算

图8 初始油液位(2Hd)的搅油功率损失计算

结果表明:

(1)初始油液位分别为0.5Hd、1Hd和 2Hd时,2Hd状况下搅油功率损失明显增加,最大峰值比较如表4所示,2Hd状况下比0.5Hd状况下最大搅油功率损失放大了17.7倍。

表4 搅油功率损失计算峰值比较

(2)随着齿轮泵流量的增加,搅油损失增长非常明显。因此,较低流量的齿轮泵应是工程应用中的首选。

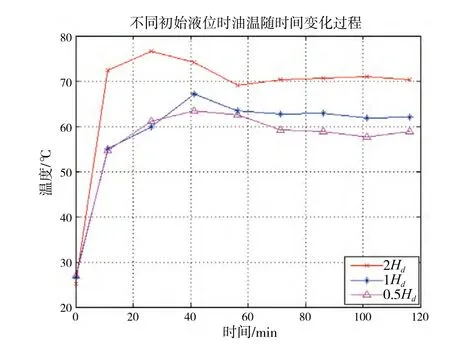

在台架磨合试验中,选择工况为:齿轮泵额定流量0.03 L/r,主机转速1 800 r/min,测量和记录了润滑油温度的变化,如下页图9所示。

结果表明:

(1)润滑油温度经过振荡后最终在稳定值上下波动,从侧面佐证齿轮箱润滑油液位最终趋于稳定值的事实;

(2)初始油液位过高(2Hd),会使润滑油温度超过70℃的临界值,润滑油表面出现明显的汽化现象。显然选择0.5Hd的初始油液位比较合理。

图9 润滑油温度测量结果

4 结 论

本文通过计算和试验获得了齿轮箱润滑油液位的变化过程,经过比较表明,计算结果可为全回转推进器的产品设计和实船使用提供参考,主要结论如下:

(1)推进器工作过程中润滑油液位变化结果最终趋向稳定值,这为齿轮箱的温度控制奠定了基础。

(2)在推进器工作之前,加注齿轮箱的润滑油时,建议选择0.5Hd的初始液位。

(3)不建议选用大流量的齿轮泵,一般齿轮泵流量不超过0.03 L/r。

[1] 温诗铸,杨沛然.弹性流体动力润滑[M].北京:清华大学出版社,1992.

[2] 杨沛然,崔金磊,兼田桢宏.线接触弹性流体动力润滑的供油条件分析[J].摩擦学学报,2006(3):242-246.

[3] 郑昌启.弧齿锥齿轮和准双曲面齿轮[J].北京:机械工业出版社,1998.

[4] Dowson D,Higginson G R.Elastohydrodynamic Lubrication[M].Oxford Pergam on Press 1966.

[5] 王延忠,周元子,陈聪慧.弹流润滑螺旋锥齿轮热摩擦行为分析[J].航空动力学报,2011(10),2382-2387.

[6] 刘莹,刘洲,肖力天.圆弧齿轮弹性流体动力润滑计算[J].南昌大学学报(工科版),1997(2):8-11.

[7] 梅益,王方平,刘乔英.重载减速箱有限元热-结构耦合分析研究[J].煤矿机械,2011(8):58-60.

[8] 谷建功,方宗德,苏进展.混合弹流润滑下弧齿锥齿轮传动啮合效率计算方法[J].农业机械学报,2010(5):188-192.

[9] Homg J.Contact analysis of rough surface under transaction in sliding line lubrication[J].Wear,1998(2):205-212.

[10] 王延忠,牛文韬,唐文.航空直齿轮喷油润滑油气两相流分析[J].航空动力学报,2013(2),439-444.

[11] 林泽锦,翁传裕,袁杰红.正常润滑条件下弧齿锥齿轮传动系统温度场Simulink仿真分析[J].系统仿真学报,2014(3):715-719.

[12] 冯振宇,樊丽俭.流体平衡的充要条件[J].长安大学学报(自然科学版),2012(1):108-110.

[13] ISO/TR 14179-1 Gears Thermal Capacity-Part1 :Rating gear drivers with thermal equilibrium at 95 ℃sump temperature[S].London :International Standard Organization,2001.

[14] Mohan V Krishna,Arici Oner,Yang Song-lin,et al.A Computer Simulation of the Turbo charged Diesel Engine as an Enhancement of the Vehicle Engine Cooling System Simulation[C]//1997 SAE International Paper971840.Society of America Engineering,1997:236-246.

[15] 李桂华,王春霞,费业泰.啮合齿轮轮齿温度场的解析法[J].设计与研究,2008(7):9-12.

[16] 万新斌,杨卫英.某型船推进轴系优化设计[J].船舶,2014(4):55-60.